Изобретение относится к механизированной обработке деталей из различных Материалов, в частности, к способам обработки заготовок из янтаря.

Цель изобретения - повышение производительности:

При м е р 1. (Нижепредельное содержание компонентов).

Предварительно обработанным заготовкам янтаря любым известным способом, например, формообразованием в цилиндрическом шлифбарабане, придают форму вставок: гладких круглых бус из прессованного янтаря, мелких натуральных бус (галь- (си), гладких бус из натурального янтаря и др. Исходная шероховатость поверхности составляет RZ 20 мкм. В вибрационной установке смешивают абразивную смесь, обрабатываемые детали и воду. Абразивная смесь в следующем соотношении, мас.%:

Наполнитель мельхиор

03-5 мм, 1 8-15 мм 86

Микрошлифпорошок

сорид титана М144

Триэтаноламинолеат 2

ВодаОстальное

Соотношение абразивной смеси и деталей 1:1.

Режим работы вибрационной установки: амплитуда колебания -горизонтальная составляющая 1-3 мм, вертикальная Т-2,5 мм, частота колебаний 150-200 Гц. Перемешивание абразивной смеси и обрабатываемых деталей из янтаря в вибрационной установке обеспечивает обработку деталей до достижения шероховатости, которая со ответствует эталону. После получения поверхности необходимого качества обработка прекращается, фиксируется время и определяется шероховатость, которая составляет 0,19 мкм. Время испытаний 120

00 СА) XI

О

сяЈ

мин. Царапин и следов инструмента на поверхности изделий из янтаря не наблюдается, После окончания обработки с помощью специального устройства (сепаратора) отделяют готовые изделия из абразивной смеси. При загрузке в установку ТВУ-70 (объем вибробункера 80 л) 59 мас,% заготовок из янтаря это равно примерно 40 кг обрабатываемых деталей из расчета 2-х часового цикла обработки. Следовательно, производительность обработки 20 кг деталей в час при среднем весе одной заготовки из янтаря 0,8 г, это составляет 25. тыс. деталей в час по сравнению с 1,5 тыс. деталей, обрабатываемых по базовому техпроцессу, т.е. производительность повышается в 12,8 раза.

Г р и м ер 2. (Оптимальный состав). В вибрационной установке смешивают абразивную смесь, обрабатываемые детали и воду. Абразивная смесь в следующем со- отношении, мас.%:

Наполнитель мельхиор 03-5 мм, I - 8-15 мм, Z. среза 30-68°, отходы кожи 10-15 мм, шириной 3-5 мм, толщиной 2-3 мм в соотношении 2:188,7. Микрошлифморошок злектрокорунд2,7 Триэтанолзминолеат 2,7 ; ВодаОстальное Соотношение абразивной смеси и деталей составляет 53% к. 47%.

Режим работы вибрационной установки тот же, время испытаний 2 ч. В процессе испытаний ведется непосредственный зрительный контроль качества обработки. После получения частоты поверхности, соответствующей эталону, обработка прекращается, определяется шероховатость, которая составляет Ra 0,15 мкм. Производительность обработки составляет 23,5 тыс. деталей в час, т.е. повышается в 12 раз.

Л р и ме р 3. (Верхнепредельное содержание компонентов).

Осуществляют загрузку абразивной смеем, обрабнтываемых деталей и воды в установку. Абразивная смесь в следующем глотно1 нпи. мае. %:

..

Наполйитель мельхиор

01,5-3 мм, 1 5-8 мм,

L среза 60-80°91,0

Микрошлифпорошок

электрокорунд 5марки 24А5,4

Триэтаноламинолеат ; 0,9

ВодаОстальное

Соотношение абразивной смеси и обрабатываемых деталей 56% к 44%.

Время испытаний до получения шерохо- 10 ватости, которая соответствует эталону, составляет 2 часа, шероховатость Ra 0,21 мкм. Производительность обработки составляет 22 тыс. деталей в час, т.е. повышается в 11,3 раза.

Отделение деталей от абразивной смеси «,- производят с помощью сепаратора, а отделочную обработку - на бязевых полировальных кругах.

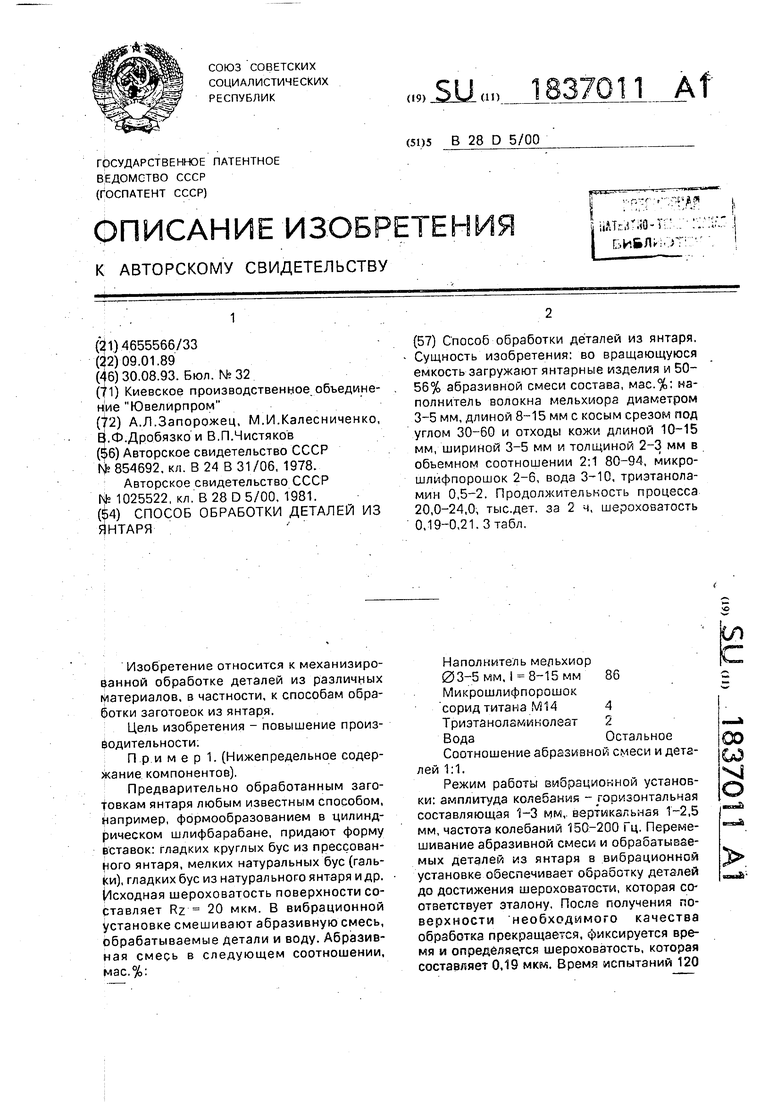

Результаты испытаний известного, предлагаемого и выходящего за пределы предлагаемого способа приведены в табл. 1.

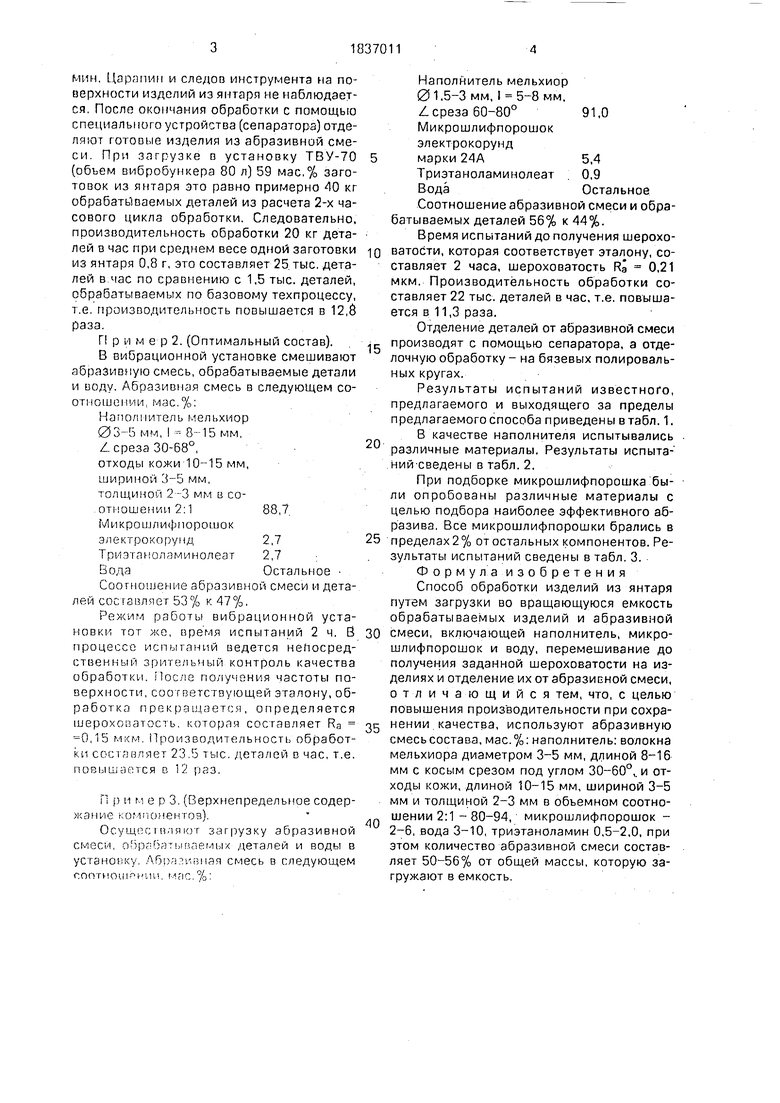

В качестве наполнителя испытывались 2® различные материалы. Результаты испыта- Ний-сведены в табл. 2.

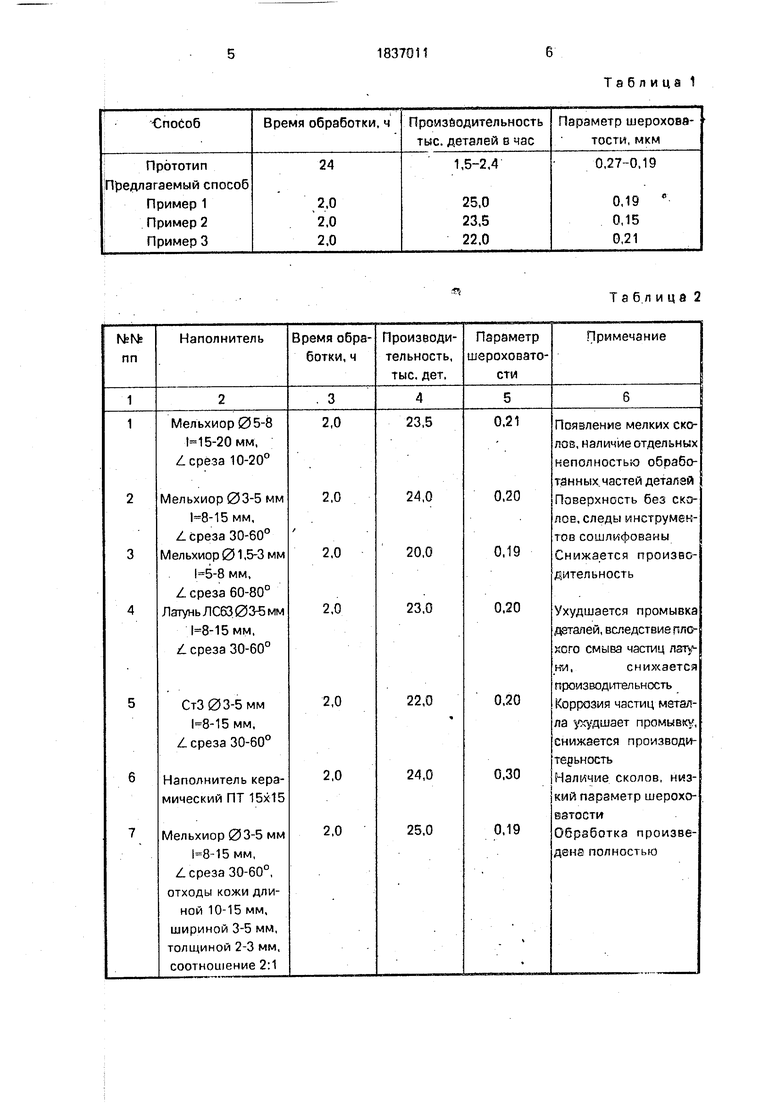

При подборке микрошлифпорошка были опробованы различные материалы с целью подбора наиболее эффективного абразива. Все микрошлифпорошки брались в 25 пределах 2% от остальных компонентов. Результаты испытаний сведены в табл. 3.

Форму л а.изобретения

Способ обработки изделий из янтаря путем загрузки во вращающуюся емкость обрабатываемых изделий и абразивной 30 смеси, включающей наполнитель, микро- шлифпорошок и воду, перемешивание до получения заданной шероховатости на изделиях и отделение их от абразисной смеси, отличающийся тем, что, с целью повышения производительности при сохра- 35 нении качества, используют абразивную смесь состава, мас.%: наполнитель: волокна мельхиора диаметром 3-5 мм, длиной 8-16 мм с косым срезом под углом 30-60°,. и отходы кожи, длиной 10-15 мм, шириной 3-5 мм и толщиной 2-3 мм в объемном соотношении 2:1 - 80-94, Микрошлифпорошок - 2-6, вода 3-10, триэтаноламин 0,5-2,0, при этом количество абразивной смеси составляет 50-56% от общей массы, которую загружают в емкость.

40

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННЫЙ ОБРАБОТКИ | 2013 |

|

RU2542915C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2002 |

|

RU2225287C2 |

| Состав для вибрационной обработки | 1988 |

|

SU1613473A1 |

| Раствор для виброабразивного полирования металлов | 1983 |

|

SU1125294A1 |

| Состав для механизированной обработки деталей | 1990 |

|

SU1774945A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ НАПОЛНИТЕЛЯ, ИЗГОТОВЛЕННОГО ИЗ ЯНТАРЯ | 1998 |

|

RU2151700C1 |

| Способ отделочно-зачистной обработки изделий в контейнере | 1989 |

|

SU1726212A1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ И МАССА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169657C1 |

| Состав медик-2 для объемной обработки деталей из нержавеющей стали | 1978 |

|

SU753885A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2076038C1 |

Способ обработки деталей из янтаря. Сущность изобретения: во вращающуюся емкость загружают янтарные изделия и 50- 56% абразивной смеси состава, мас.%: наполнитель волокна мельхиора диаметром 3-5 мм, длиной 8-15 мм с косым срезом под углом 30-60 и отходы кожи длиной 10-15 мм, шириной 3-5 мм и толщиной 2-3 мм в объемном соотношении 2:1 80-94, микро- шлифпорошок 2-6, вода 3-10, триэтанола- мин 0,5-2. Продолжительность процесса 20,0-24,0, тыс.дет. за 2 ч, шероховатость 0,19-0,21.3 табл.

я

Та 6.л и ц а 2

Таблица 3

Авторы

Даты

1993-08-30—Публикация

1989-01-09—Подача