рованными валками, соединение двух листов друг с другом сдавливанием и прокаткой и испарение летучих из связующих нагрева- нием, за которыми следует спекание. Опуб- ликованная патентная заявка Великобритании 2228137 раскрывает элек- трододержатель для электрохимического элемента, причем держатель выполнен в форме кассеты, состоящей из двух противоположных листов, соединенных друг с дру- том вдоль их краев для создания периферийного края кассеты и для образования полости между ними для удерживания электродного материала, причем один из листов имеет гофрированную поверх- ность, а другой выполнен из твердого электролитного материала.

В соответствии с одной из отличительных особенностей создана сжатая с боков кассета для использования в качестве элек- трододержателя в электрохимическом элементе, состоящая из пары противоположных листов, соединенных друг с другом вдоль их краев для создания периферийного края кассеты и для образо- вания полости между ними для удерживания электродного материала, причем один из листов имеет гофрированную поверхность, а другой выполнен из твердого электролитного материала, оба листа выполнены из твердого электролитного материала и оба листа имеют гофрированную поверхность, листы образуют пару противоположных гофрированных главных поверхностей кассеты, причем главные поверхности согласо- ваны друг с другом так, что их гофры простираются по длине оболочки параллельно друг другу, гофры каждой главной поверхности входят в гофры другой поверхности по концам кассеты, где листы соеди- няются друг с другом.

Главные поверхности могут быть так согласованы друг с другом, что гофры каждой главной поверхности, по меньшей мере, на части длины кассеты, не сфазированы друг с другом, т.е. по меньшей мере частично сдвинуты друг относительно друга в направлении, перпендикулярном длине гофров.

Гофры каждой главной поверхности на большей части длины кассеты могут быть сдвинуты по фазе на 180° относительно гофров другой поверхности, так что листы заключают между собой на указанной большей части своей длины множество трубчатых полостей, простирающихся па- раллельно друг другу.

Вместо этого, гофры каждой главной поверхности на меньшей части своей длины могут быть сдвинуты на 180° по фазе относительно гофров противоположной поверх-

ности кассеты и заключают между собой множество трубчатых полостей друг рядом с другом и параллельно друг другу, причем трубчатые полости расположены около и/или рядом с одним концом кассеты, и гофры каждой главной поверхности между указанными трубчатыми полостями и стыком между листами на противоположном конце кассеты находятся в фазе и входят друг на друга на большей части длины кассеты, причем листы разнесены друг от друга вдоль указанной большей части длины кассеты.

Вместо этого, гофры каждой главной поверхности по их полной длине между стыками между листами по концам кассеты, могу быть в фазе и входить друг в друга, причем листы разнесены друг от друга вдоль указанных входящих друг в друга частей гофров.

Кассета может иметь ведущее внутрь отверстие для пропускания сквозь нее потока материала во время использования кассеты в качестве держателя электрода.

Средства разноса листов могут находиться между листами внутри кассеты для распирания листов друг от друга и способствовать связи и протеканию жидкости между всеми частями внутренности кассеты. Средства разноса могут быть в виде пористого распорного листа, расположенного между главными поверхностями кассеты, причем распорный лист имеет гофры, которые мельче по модулю и амплитуде, чем гофры главных поверхностей.

Кассету удобно выполнять полностью из спеченной окиси алюминия, по меньшей мере, листы,обрззующие главные поверхности кассеты, выполняются из бета-окиси алюминия.

В соответствии с еще одной отличительной особенностью изобретения создан способ изготовления сжатой с боков оболочки из твердого электролитного материала для использования в качестве электрододержа- теля в электрохимическом элементе, обо- лочки, состоящей из пары противоположных листов, соединенных друг с другом вдоль их краев для создания периферийного края оболочки и для образования полости между ними для удерживания электродного материала, причем один из листов имеет гофрированную поверхность, а другой выполнен из электролитного Материала, способ, включающий этапы: формования смеси, состоящей из твердого электролитного материала или его полуфабриката е форме частиц вместе со связующим, которое имеет как термопластичные, так и термореактивные свойства, формования смеси в гофрированный листовой материал, соединения двух листов указанного гофрированного листового материала друг с другом по краям с образованием оболочки, обработки оболочки с целью отвержде- ния связующего, нагревания оболочки после отвеждения для испарения летучих и спекания оболочки после испарения летучих с превращением оболочки в спеченную огнеупорную оболочку, причем листы из гофрированного листового материала расположены так, что оболочка образована двумя противоположными гофрированными главными поверхностями, причем главные поверхности согласованы друг с другом в процессе формования оболочки из гофрированных листов так. что их гофры простираются по длине вдоль оболочки параллельно друг другу и так, что гофры каждой главной поверхности находятся в фазе и входят друг в друга с гофрами другой главной поверхности на концах оболочки, где листы соединяются друг с другом.

Формовка смеси в гофрированные листы может производиться пропусканием смеси гофрированными валками, края листов могут соединяться друг с другом сжиманием их при повышенной температуре, при которой связующее претерпевает термопластичное размягчение, причем сжимание производят по меньшей мере одним роликом.

Способ может включать этап размещения распорных средств между листами гофрированного листового материала при сборке из них кассеты. Таким образом, распорные средства в виде гофрированной прокладки могут быть размещены между указанными листами с зажимом края между краями листов в стыке по краю кассеты, причем -способ включает формование прокладки из смеси в порошковом виде, того же твердого электролитного материала или его полуфабриката и связующего, имеющего свойства как термопластичного, так и термореактивного материала, причем составляющие смеси выбирают так, что распорная прокладка становится пористой при указанном спекании.

Способ может включать этап выполнения отверстия внутрь кассеты посредством наматывания листового материала, изготовленного формовкой из частиц керамического материала или его полуфабриката и связующего, имеющего свойства термопластичного и термореактивногс материала, на оправку с образованием короткого горлышка, соединения конца горлышка с указанными листами кассеты под действием давления, до отверждения связующего при температуре, когда связующее в горлышке

и листах размягчено, затем удаление оправки из горлышка, так что оно после спекания крепко соединено с кассетой и образует отверстие в кассете.

Изобретение распространяется на твердый электролитный, материал для кассеты, используемой в качестве держателя электрода в электрохимическом элементе, если он изготовляется по способу, описанному здесь.

Изобретение распространяется также на электрохимический элемент, содержащий кассету, как она здесь описана, причем элемент имеет электрод, размещенный в

кассете, и электрод снаружи кассеты, причем кассета образует твердый электролит, за счет чего электроды электрохимически связаны друг с другом.

Кассета предпочтительно полностью

выполняется из спеченного оксида алюминия, как описано выше, а электрод внутри кассеты является анодом элемента и содержит натрий, который расплавлен при рабочей температуре элемента. Другой электрод

может быть катодом, или католитом. Такой католит, может, например, состоять из сферы (сульфида натрия) полисульфида натрия или же он может содержать катод с жидким электролитом, например, как он описан в

патенте Великобритании № 2114803.

В принципе можно использовать кассету в качестве держателя катода. В этом случае катод может быть например, типа описанного в заявке на патент США

4772875, из частиц катодного полуфабриката, пропитанного электролитом, который помещают в кассету после формовки, и превращают в катод посредством проведения по меньшей мере одного цикла электрического заряда в составе элемента с натриевым анодом. Однако, в основном кассета предназначена для размещения анода, и содержит, например, расплавленный натриевый анодный материал, как показано выше,

а катод находится снаружи кассеты, а не внутри нее.

В этом случае твердый электролит типично является бета-окисью алюминия и в этом описании бета-окись содержит

/J -окись алюминия. Фактически именно /3 -окись алюминия обычно используется в этом способе вследствие его повышенной способности, по сравнению с бетэокисыо алюминия: проводить ионы натрия.

Предпочтительно использовать бета- окись алюминия, или предпочтительно / -окись алюминия в смеси со связующими, одним, или несколькими, имеющим свойства как термопластичной, так и термореактивной пластмассы, дня изготовления листового материала для кассет. Однако, вместо этого и, как указано выше, может использоваться полуфабрикат бета-окиси или / -окиси алюминия, являющийся порошковой смесью, содержащей подходящую окиси или гидроокись алюминия, вместе с окисью натрия и окисью лития или магния (или полуфабрикатом) в соответствующих соотношениях, каковая смесь известна среди специалистов и образует бета или / --окись алюминия при спекании. Полуфабрикатом окиси, такой, как бета-окись алюминия, окиси натрия или окиси лития является вещество, которое при нагреве до 700°С в воздушной среде превращается в соответствующую окись,

Связующие термопластичного и термореактивного типа для нашего изобретения описаны, например в патенте Великобритании 1274211. Как упомянуто в этом патенте, можно использовать и одно связующее, при условии, что оно имеет требуемые термопластичные и термореактивные свойства.

Так, можно использовать поливинилбу- тираль в качестве как термопластичного, так и термореактивного связующего, вместе с пластификатором, таким, как дибутилфта- лат и растворителем, таким так метилэтил- кетон, причем растворитель и пластификатор способствуют смешиванию связующего с порошком бета-окиси алюминия для образования однородной смеси. Если используется энергичное смешивание, как например в смесителе типа Бэнбери, то можно в принципе обойтись без пластификатора и растворителя.

Формовка смеси в листовой материал может также производиться как это описано в патенте Великобритании 1274211, например, на каландрах, прокаткой или технологией докторского лезвия. Листовой материал может также уплотняться, как описано в патенте Великобритании 1274211, например, обжатием в валках или прессованием. Как окончательный этап производства листового материала, как уже говорилось выше, он может быть пропущен через пару гофрированных валков, причем гофры на валках могут иметь, например, синусоидальный профиль соответствующего модуля и высоты, чтобы кассета имела желаемую внутреннюю емкость, как будет разъяснено ниже, или же материал может гофрироваться при литье в форму, или при литье под давлением в соответствующую форму.

Формирование листового материала в плоскую кассету, может производиться наложением двух листов материала одного

размера и формы (например, прямоугольной формы с гофрами параллельно друг другу) и сжиманием их боковых краев вместе с достаточным усилием, чтобы получить оста- точную деформацию их друг в друга для образования прочного стыка вдоль указанных боковых краев. Сжимание указанных краев может осуществляться посредством ролика и по желанию при материале листов

0 с повышенной температурой в диапазоне 50-100°С, например 60°С, при которых связующее термопластично размягчается. Вместо этого, особенно при сжатии в нижней части указанного диапазона температур,

5 может использоваться указанный выше растворитель по краям листов перед их сжатием, так-что можно уменьшить силу сжатия, по желанию такой растворитель может использоваться при сжимании краев при ком0 натной температуре для их запечатывания. Если гофры главных поверхностей полностью расфазированы, т.е. на 180°С, как описано выше, на большей части длины кассеты, то гофры по меньшей мере, одного

5 листа будут сдвинуты вбок, чтобы они совпали по фазе с гофрами другого листа в месте стыка, на каждом конце кассеты. Таким образом, на каждом конце кассеты гофры каждой поверхности листа могут быть

0 сдвинуты на 30° или четверть длины волны вбок в одном направлении, а на другом листе - в противоположном направлении на ту же величину. В такой конфигурации кассета на большей части длины будет иметь высту5 пы гофров и впадины гофров друг против друга, так что между ними образуется множество трубчатых полостей, параллельных друг другу.

Однако на противоположных концах

0 кассеты, две гофры находятся в фазе, листы в пластичном состоянии будут деформированы так, что они сольются вместе в продольном наружном направлении, что и позволит запечатать стык под действием

5 тепла и давления, как описано выше, при использовании соответствующей формы поверхностей пресса или валков для соединения листов при повышенной температуре, или используя указанный растворитель, или

0 используя то и другое. При желании между листами может быть проложена полоска из того же гофрированного материала в фазе с гофрами концов листов при запечатывании, чтобы улучшить запечатывэние.

5 Заявитель обнаружил, что при соответствующем смягчении при повышенной температуре можно механически сдвинуть части листов в сторону, выдерживая параллельность гофров на большей части их длины, при этом концевые части гофров

л,переходят в основные на участке косого направления гофров в переходной зоне, и в этих зонах перехода гофры одного листа пересекают гофры другого под углом. Однако для массового производства лучше иметь готовые листы с нужным сдвигом гофров по концам за счет их предварительной отливки или прессовки в соответствующей форме. Естественно, вместо сдвига гофров друг относительно друга на 90° каждой внешней стороны листа, или на четверть длины волны в противоположном направлении, можно сдвинуть гофры только в одном листе из пары на 180°. или на полволны, на конце кассеты, а другой лист иметь с прямыми гофрами по всей его длине. Это также совместит гофры на концах кассеты и позволит их запечатать по концам, как описано выше.

Хотя в принципе и возможно соединять боковые края и края по длине вместе как описано выше, так что в средней части кассеты гофры будут внутри лишь слегка касаться друг друга, или иметь между собой небольшие зазоры, если гофры не в фазе, что позволит протекание жидкости и связь внутри, обычно все же используются внутренние распорные прокладки между центральными частями для обеспечения зазоров, необходимых для связи между внутренними полостями.

Для использования кассеты в качестве держателя натриевого анода, состав гофрированных листов предпочтительно выбирают таким, чтобы после спекания бета-окиси алюминия в листах был как можно ближе к сплошному состоянию. Порошок бета-окиси алюминия должен предпочтительно иметь среднюю величину частиц максимум 70 микрон, а предпочтительно 10-50 микрон, с максимальной величиной частиц не более 100 микрон, и желательно, чтобы частицы были в основном одного размера.

По особому признаку изобретения распорные средства должны быть сравнительно пористыми и тонкими, чтобы они были проницаемы и фактически насыщенными содержимым кассеты и обеспечивали электронную проводимость и/или в оптимальном случае прохождение содержимого кассеты сквозь распорные средства.

Удобно выполнять распорные прокладки также из бета-окиси ал.юминия. Их можно выполнить сравнительно пористым из порошка бета-окиси алюминия (например, со сравнительно большими частицами примерно одинакового размера) в смеси со связующими, подобным используемому для внешних листов, образующих главные поверхности кассеты. Эта смесь затем формуется в распорные прокладки в непрореагировавшем или пластичном виде, затем прокладки вводятся между внешними листами в центральной части, после чего повы- 5 шают температуру для отвердевания связующего, еще повышают температуру для испарения связующего и затем спекают вместе с материалом внешних листов. Требуемая пористость может также достигать0 ся включением частиц, например углерода, целлюлозных материалов, или летучих органических материалов, которые выжигаются в процессах испарения или/и спекания, Особенно удобный способ по данному

5 изобретению предусматривает использование технологии, заимствованной из производства гофрированного картона (которая может использоваться для получения листов для главных поверхностей кассеты), для

0 получения тонкой гофрированной панели, выполненной из смеси бета-окиси алюминия, описанной выше, состав которой обеспечивает пористость после спекания, по меньшей мере одна такая распорная панель

5 вводится между двумя наружными листами, размер распорной панели берется такой же, что и листов в центральной части, а края сжимаются между краями внешних листов в процессе производства кассеты. Обычно

0 гофрированная распорная панель также формируется прокаткой между профильными валками, и имеет например синусоидальные гофры подходящего мелкого модуля, например, менее половины модуля основ5 ных листов, и с амплитудой, равной желаемому расстоянию между внешними листами. Внешние листы будут прижаты к вершинам гофров распорной панели с обеих ее сторон при формовке в непрореагиро0 ванном состоянии, и будут удерживаться в этом положении при сжатии краев. Вместо этого могут использоваться и две распорные панели, каждая с мелкими гофрами менее например половины амплитуды и

5 модуля гофров внешних листов, и две распорные панели могут находиться внутри кассеты в виде прокладок между внутренними поверхностями внешних листов, изгибаясь и входя между вершинами гофров

0 указанных внешних листов.

Еще одно средство создания гофров на распорных панелях (или внешних листах) - это заключать их между листами тонкой металлической фольги, например алюминие5 вой. Этот бутерброд затем пропускать через профильные валки. Все три слоя становятся гофрированными одновременно. По этому способу гофрирование может производиться при комнатной температуре. Алюминиевая фольга затем может быть содрана с гофрированной панели, когда нужно,

Горлышко или проход в кассету может быть выполнено из смеси, используемой для гофрированных листов, или вместо этого, из смеси, в которой бета-окись алюминия внешних листов заменен альфа-окисью алюминия того же размера частиц. При спекании после запрессовки или зажима горлышка во внешние листы эльфа-окиси алюминия образует изоляцию для ионов и электронов в шейке или проходе соединенную и спеченную с кассетой.

В этом исполнении с основной центральной частью и меньшими концевыми частями, при использовании например в качестве держателя натриевого анода, весь натрий анода в заряженном состоянии будет находиться в трубчатых полостях центральной части.

Однако, при желании использовать в качестве держателя натриевого анода, может быть применено другое исполнение кассеты со сравнительно короткой увеличенной частью с трубчатыми полостями, расположенной вблизи одного конца кассеты. В этом исполнении внешние листы могут быть устроены так, что большая часть длины каждого листа с одного конца короткой центральной части имеет гофры в фазе с гофрами другого листа, и входят в них, и эта часть простирается от одного конца увеличенной части, с соединением листов на краю удаленном от нее, В части, где гофры входят друг в друга между увеличенной частью и указанным запечатанным краем, входящие друг в друга гофры держатся на расстоянии прокладкой, чтобы между ними находился натрий, при использовании гофрированной описанной выше прокладкой, в которой гофры по модулю it амплитуде меньше половины, чем на внешних листах, и прокладка изогнута, что- б входить в гофры внешних листов, и прилегание внешних листов получается с обеих сторон прокладки.

В этом случае увеличенная часть может опять быть получена как описано выше, смешением гофров одного внешнего листа-относительно другого на 180° по фазе для образования указанных трубчатых полостей между листами, на противоположных концах увеличенной части гофры листов снова смещаются до совпадения по фазе для получения большей части, где гофры листов входят друг в Друга, и запечатываются по краям и со стороны увеличенной по толщине части.

Это исполнение предназначено для использования при верхнем положении утолщенной части, которая служит в качестве

резервуара для натрия, который может проходить вниз под действием тяжести в большую по длине часть со входящими друг в друга гофрами, по мере расходования на- трия в процессе разряда электрохимического элемента, в котором натрий является анодным материалом.

В этом случае боковые края внешних листов опять могут быть запечатаны сжима0 нием, как описано выше. Непрореагировавшие отверстия или проход могут быть выполнены как описано выше, или же центральное отверстие может быть предусмотрено по длине через соседний край кассеты

5 в центральную ее часть, а отдельно выполненное горлышко может быть укреплено не глазури в отверстии, после спекания кассеты. И даже если горлышко выполняется на оправке и заделывается в кассету в непро0 реагировавшем виде, как описано выше, шов прохода в кассету может дополнительно покрываться глазурью после спекания.

Тогда как описанные выше внешние листы получают с нужным смещением гофров

5 посредством воздействия на них, пока они находятся в пластическом состоянии, можно их изготовлять с заранее смещенными гофрами. Это наверно будет предпочтительно в массовом производстве, и как говори0 лось выше, может производиться при отливке в форму под давлением или без.

Реакция в связующем может по желанию проводиться любым образом, например, облучением или использованием

5 катализатора, но удобным является нагрев термореактивного связующего, такого, как поливинилбутираль, например 100-200°С, Нагрев для испарения летучего материала из кассеты может проводиться любым

0 образом, но нужно вести нагрев достаточно медленно, чтобы отогнать летучие материалы без повреждения материала кассеты, и предпочтительно, чтобы кассета не прилегала большей частью поверхности печи во вре5 мя операции.

Типичный режим нагрева может иметь скорость максимум 60°С за час от окружающей температуры до температуры реакции, равной скажем 200°С, более медленный на0 грев со скоростью максимум 30°С в час. но предпочтительно не более 10°С за час. например 60°С за час от температуры реакции до температуры, скажем 450°С, при которой все летучие, включая углерод, уже нашли и

5 сравнительно увеличенная скорость после .этого, максимум 180°С за час до температуры скажем на 10-20°С ниже максимальной, и конечный нагрев при меньшей скорости нарастания - максимум 60°С за час - до максимальной температуры. После выдерживания в течение например 10-20 мин при максимальной температуре для отжига, при желании охлаждение может быть с максимальной скоростью до 240°С за час до скажем 1000°С, затем охлаждение ведется с увеличенной скоростью до максимум 360°С за час до комнатной температуры. Предпочтительно после отгона летучих кассету выдерживают в совершенно сухой атмосфере до ее спекания, чтобы избежать растрески- вания. вызываемого влагой.

Так как кассета гофрированная, она в горизонтальном положении будет лежать на полу печи, контактируя только вершинами гофров с полом, что уменьшает опасность образования снизу кассеты пузырей и трещин при отгонке летучих, сопротивление образованию пузырей и трещин может быть повышено установкой кассет на подкладках, выполненных из гофрированных листов бета-окиси алюминия, гофры которого перпендикулярны гофрам внешней поверхности кассет.

Тогда как плоская кассета или подкладка обычно имеет плоскую прямоугольную форму, она может быть и свернутой в спираль, перед реакцией связующего, находясь еще в пластичном состоянии, с осью спирали, параллельной гофрам, один край спирали внутренний, а другой внешний. В этой конфигурации кассета может стоять в печи «а одном из торцов и хорошо сопротивляться образованию трещин и пузырей при отгонке летучих, что случается, когда поверхность кассеты лежит на полу печи. Спиральный электрод внутри кассеты с одной или другой стороны может находиться против спирального же другого электрода, или спиральной кассеты, в которой находится другой электрод.

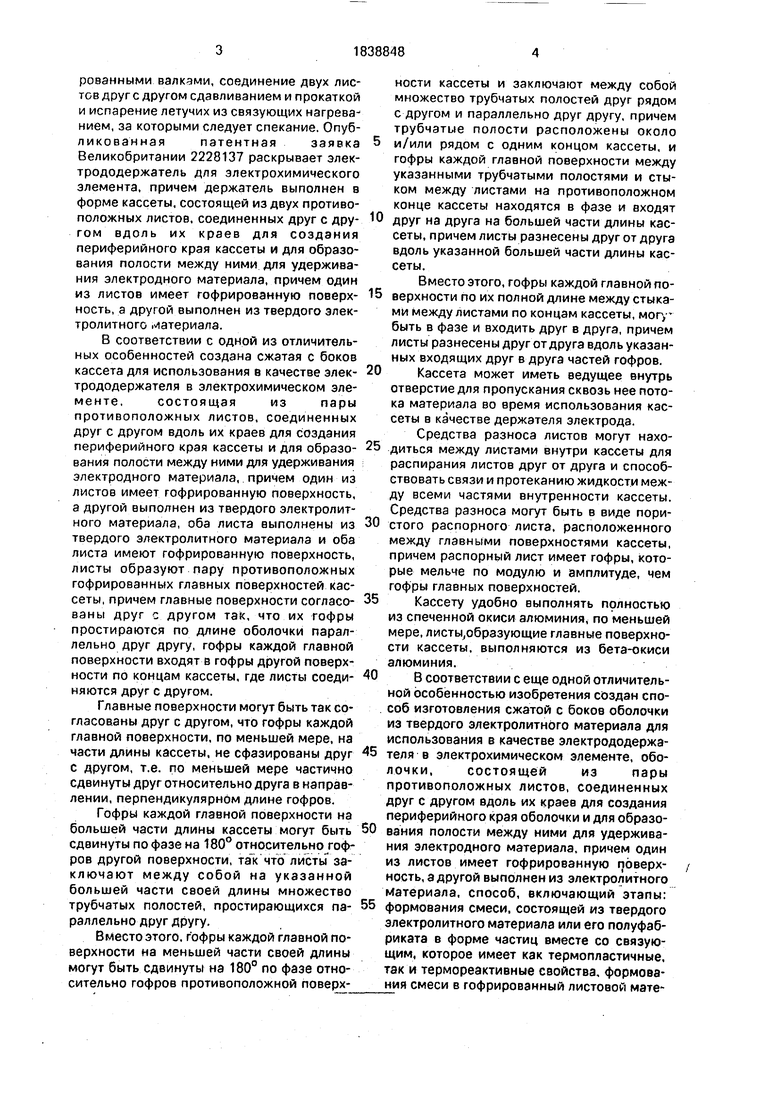

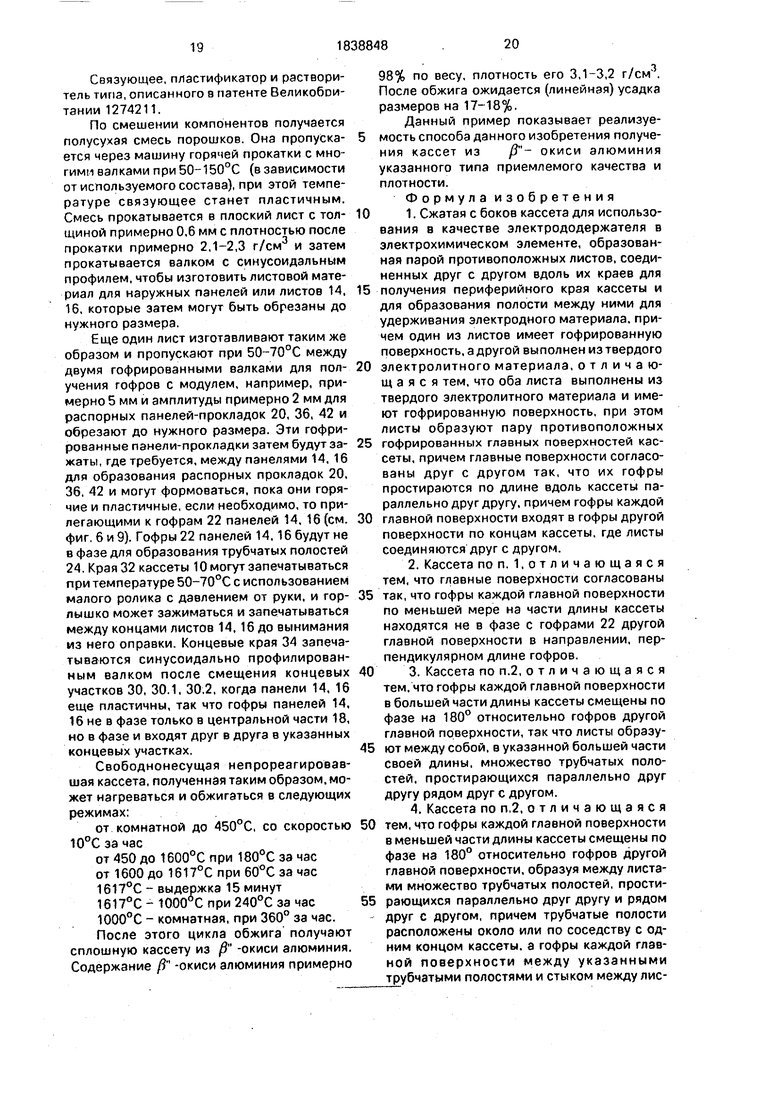

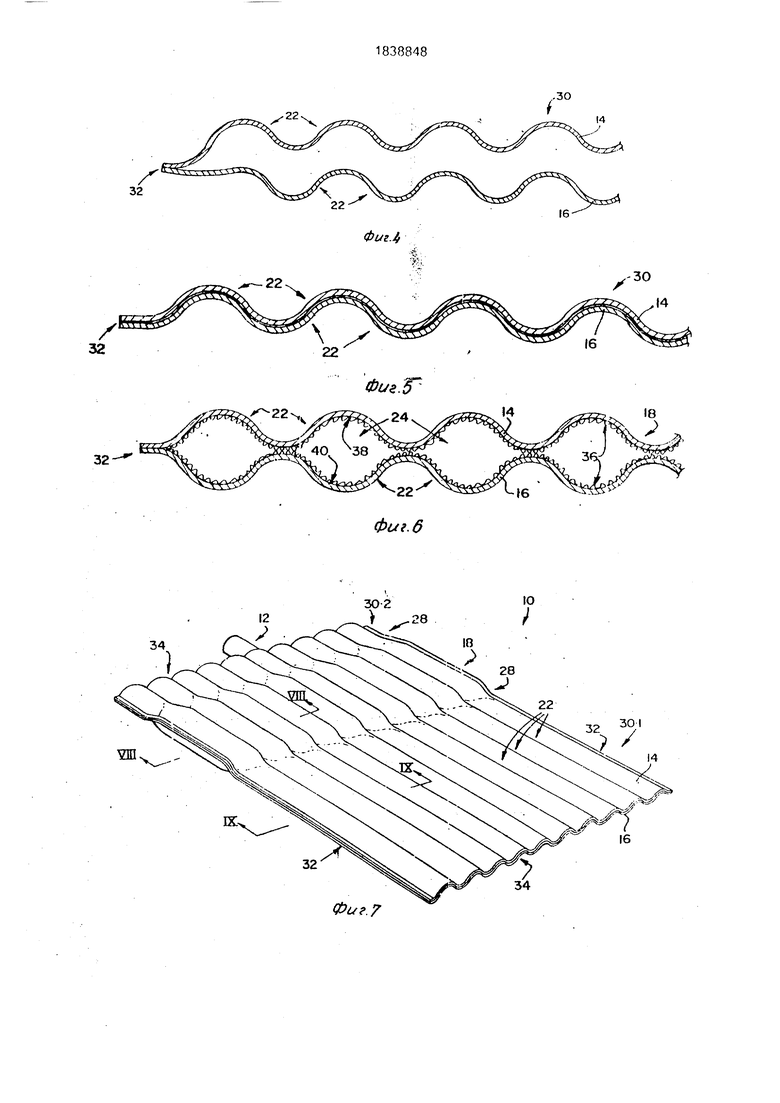

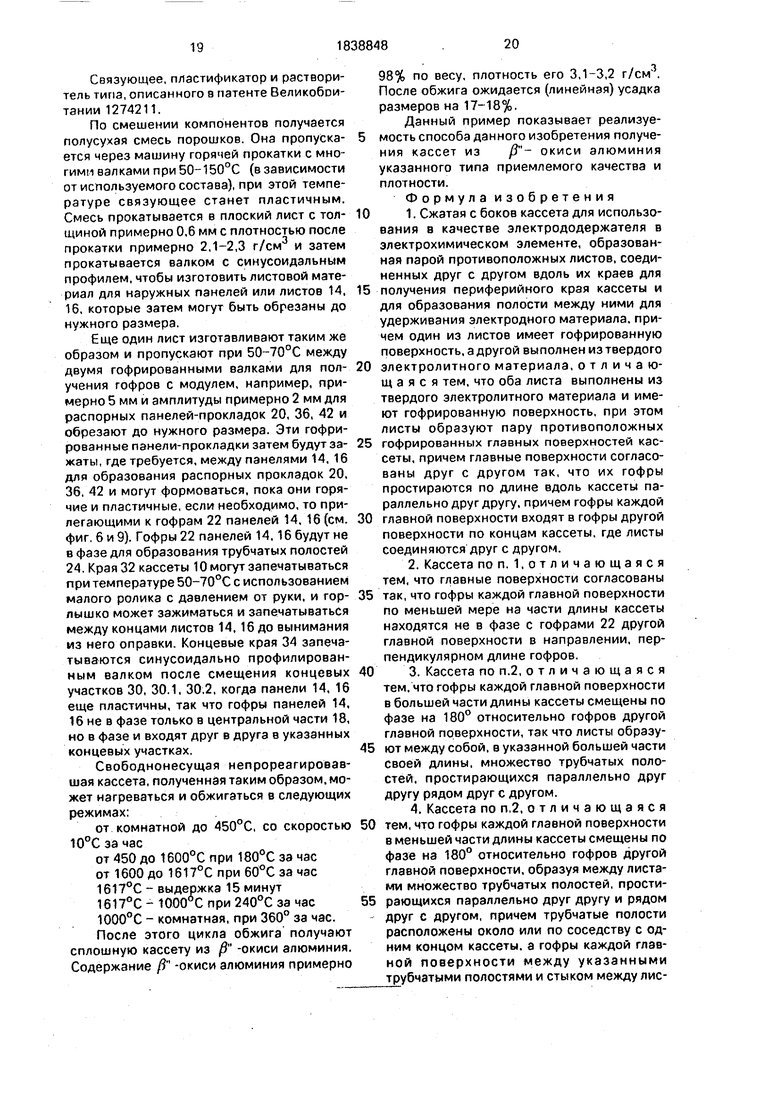

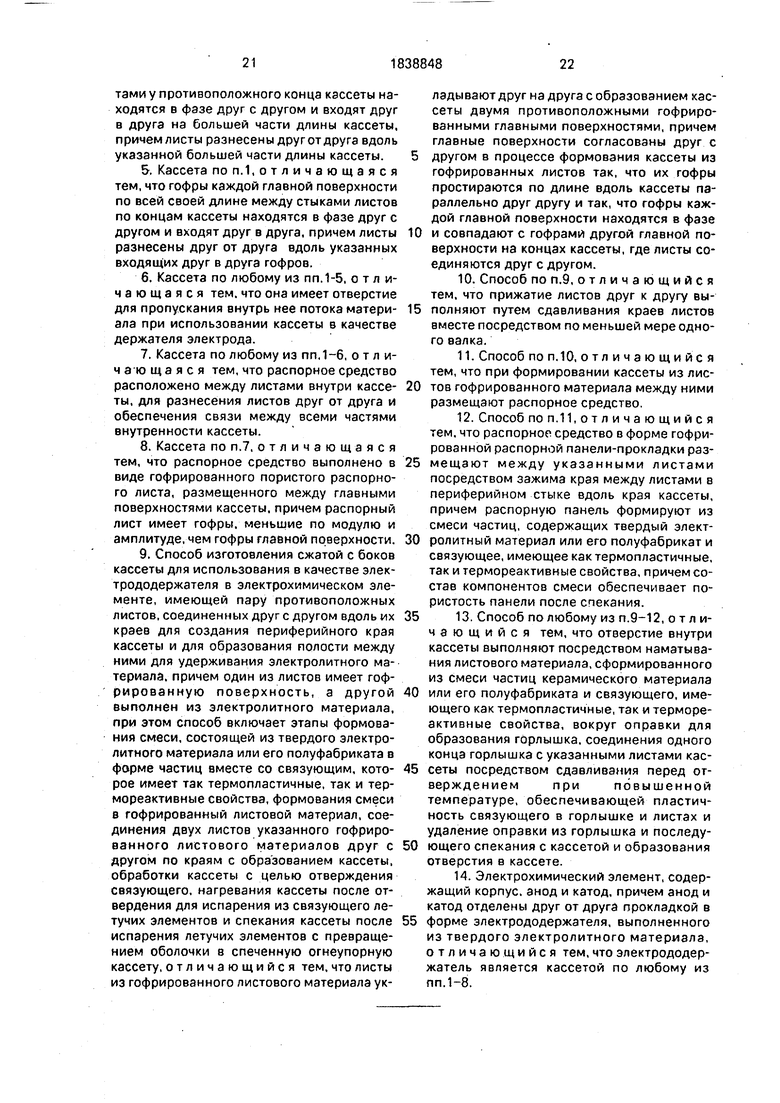

Изобретение описано на примере по сопровождающим схематичным эскизам, в которых: на фиг. 1 - перспективное изображение одного исполнения анодной кассеты из бета-окиси алюминия по способу изобретения; на фиг. 2-5 - сечения кассеты по фиг. 1 по линиям П-П+у-у фиг. 1; на фиг. 6 - сечение по фиг. 2 другой конструкции кассеты по фиг. 1; на фиг. 7 - перспективное изображение еще одного исполнения кассе- ты из бета-окиси алюминия по способу изобретения; на фиг. 8 и 9 - сечения кассеты по фиг. 7 по линиям VIII-VIII и IX-IX; на фиг, 10 - перспективное изображение электрохимического элемента с множеством кассет по фиг. 7; на фиг 11 и 12 - сечения свернутых вариантов кассеты по фиг. 1 и 7; на фиг. 13-изображение типа фиг. 1 и 7 еще одного исполнения кассеты из бета-окиси алюминия по изобретению; на фиг. 14 часть набора кассет по фиг. 13 в элементе в разрезе.

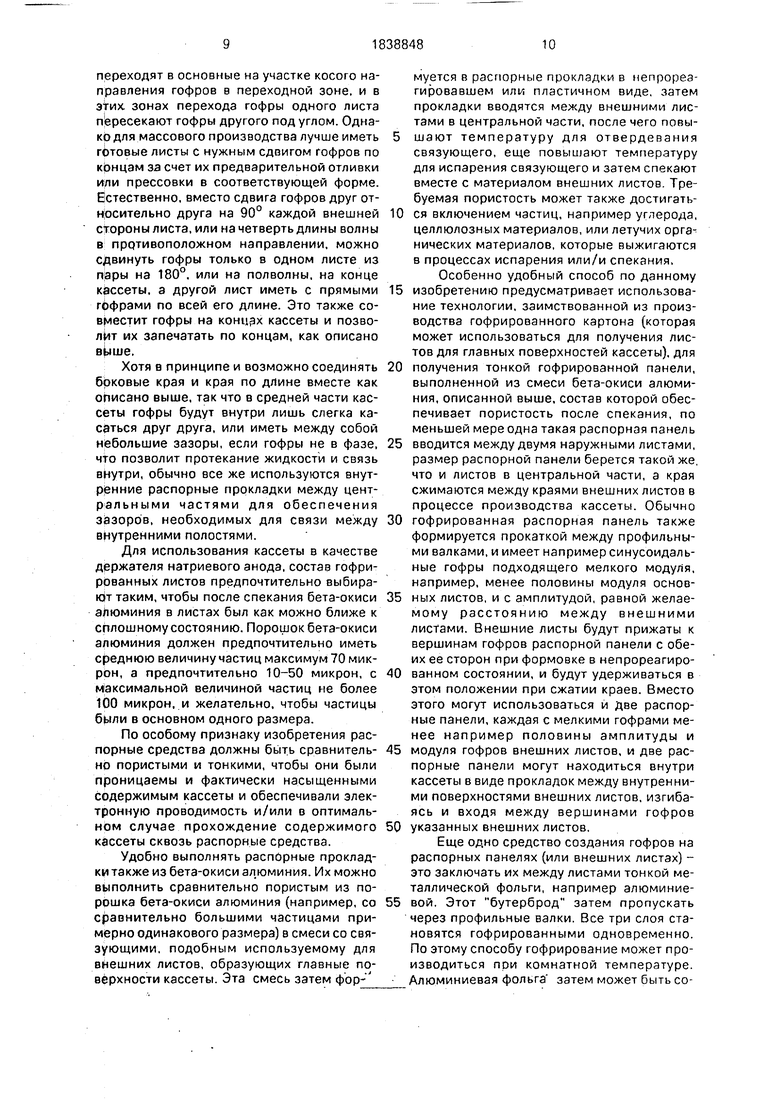

Обращаясь сначала к фиг. 1-5. цифрой 10 обозначены плоские кассеты из ft -окиси алюминия по изобретению. Кассета прямоугольной формы и имеет трубчатый анодный проход 12 на одном ее конце, ведущий в полую внутренность сквозь один край. Кассета 10 имеет два внешних листа в виде панелей 14, 16 из спеченной/ -окиси алюминия максимальной плотности, которые разнесены в центральной части 18 (фиг. 1)для образования полости внутри кассеты. Листы панелей 14, 16 в центральной части имеют распорную панель 20 из бета-окиси алюминия, находящуюся между панелями 14, 16.

Листы панелей 14, 16 имеют продольные гофры синусоидального профиля и в центральной части 18 кассеты (см. фиг. 2) гофры 22 листов или панелей 14, 16 параллельны друг другу, причем гофры 22 панели 14 на 180°сдвинуты по фазе, т.е. противоположны по фазе относительно гофров 22 панели 16. Вершины гофров панели 14 таким образом совпадают и противоположны впадинам гофров панели 16 и наоборот, так что между панелями получаются трубчатые полости 24. Типично амплитуда А и модуль Р гофров 22 панелей 14, 16 соответственно равны 10 мм и примерно 7 мм, а толщина указанных панелей типично 0,9-1 мм, так что понятно, что эскизы несколько схематичны и не очень в масштабе.

Распорные панели 20 имеют гофры 26 значительно мельче гофров 22 панелей 14, 16 у них модуль Р и амплитуда А соответственно составляют меньше половины этих величин для панелей 14, 16 и они делят, зажатые между панелями 14, 16 находящиеся между ними полости 24 пополам, однако не изолируют эти половинки друг от друга, так как панель 20, как говорилось выше, пориста для расплавленного натрия.

Проход 12 выполнен в середине через один из краев кассеты ТО и простирается параллельно гофрам 22. 26 панелей 14. 16 и 18.

У противоположных концов центральной части кассеты 10 гофры 22 панели 14 смещены вбок в одну сторону, а гофры 22 панели 16 смещены вбок в другую сторону, в зонах перехода 28 (фиг. 1), где гофры отклоняются от направления, параллельного гофрам центральной части 18, так что гофры 22 панели 14 пересекают гофры 22 панели 16. На стороне зоны перехода 28, удаленной от центральной части, кассета имеет концевые части 30, где указанные гофры снова

идут параллельно направлению, в котором они идут в центральной части.

Сечение одной из зон перехода 28 показано на фиг. 3, сечение кассеты в концевой ее части ЗР вблизи зоны перехода 28, удаленной от центральной части, показано на фиг, 4, и сечение концевой части 30 вблизи конца, удаленного от зоны перехода 28. показано на фиг. 5.

Как видно из фиг. 4 и 5, смещение вбок гофров 22 в панелях 14 и 16 имеет место соответственно на 90°, или четверть длины волны/модуля гофров в каждом направлении, чтобы концевые части 30, как показано на фиг. 4 и 5, полностью совпадали по фазе с гофрами 22 панелей 14 и 16. В переходных зонах 28 панели 14, 16 разнесены друг от друга на ту же величину, что и в центральной части 18 и панель прокладки 20 простирается по ширине внутренней части кассеты между боковыми краями 32 в центральной части и зонах перехода 28. Однако распорная панель 18 не простирается по длине наружу в противоположном направлении за зоны перехода 28.

Продольно наружу от переходных зон панели 14 и 16 сходятся друг к другу, пока не сольются на концах 34 кассеты, как показано на фиг. 5, где они скреплены вместе. Панели 14, 16 запечатаны вместе по краям 32, как описано ниже.

Естественно, а в некоторых случаях предпочтительно, если распорная панель 22, показанная на фиг. 2 и 3 заменена узкой полоской такого же мелкогофрированного материала между панелями 14, 16 в конце центральной части, удаленном от прохода 12, причем гофры этой узкой полоски простираются по длине вдоль узкой полоски, и узкая полоска и ее гофры простираются перпендикулярно гофрам 22 и зазорам 24.

На фиг. 6, которая соответствует фиг, 2, показана другая конструкция кассеты 10, которая имеет две распорные панели 36 вместо одной распорной панели 20, показанной на фиг. 2. Эти распорные панели 36 также гофрированные с малыми гофрами, параллельными гофрам 22 панелей 14, 16, но вместо расположения в плоскости между панелями 14, 16 и деления их полостей 24 пополам, как это показано на фиг. 2 для панелей 20, панели 36 искривлены и входят в гофры и касаются внутренних поверхностей панелей 14, 16. Трубчатые полости 24, таким образом, оказываются между распорными панелями 36. панели 36 соответственно проходят внутри гофров и контактируют с внутренними поверхностями 38, 40 панелей 14, 16.

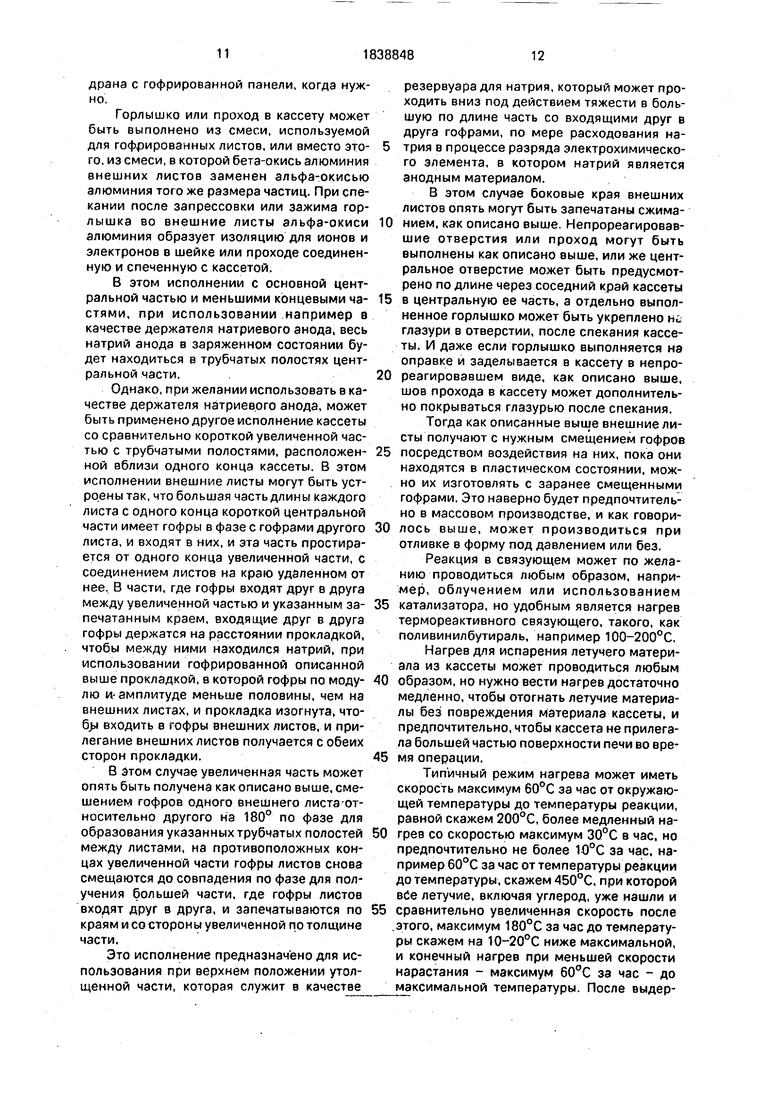

На фиг, 7-9 те же позиционные номера обозначают те же панели, что и на фиг. 1-6. Однако на фиг. 7-9 центральная часть 18 не имеет распорных панелей 20 или 36. Далее, один из концов, обозначенный 30,1, длиннее центральной части 18 и простирается на большую часть длины кассеты 10, другой же конец, обозначенный 30.2, такой же, как и на фиг. 1-6.

в концах 30.1, 30.2 кассеты панели 14 и 16 имеют гофры 22, входящие друг в друга, а в конце 30.1 вставлена на манер бутерброда распорная панель 42, подобная распорным панелям 36 на фиг. 1 (см. фиг. 9),

5 контактируя с внутренними поверхностями 38 и 40 панелей 14, 16.

В конце части 30.1, удаленной от центра, и вблизи края 34, панели 14, 16 сходятся друг к другу вплотную и соединены у указан0 ного края 34 с запечатыванием их (как на фиг. 5).

На фиг, 10 цифра 44 в целом обозначает высокотемпературный многократно заряжаемый электрохимический элемент по дан5 ному изобретению. Элемент имеет коробчатый кожух 46, изготовленный из плоских панелей из альфа-окиси, в котором расположено несколько плоских катодных структур 48 с разносом, параллельно и ли0 цом к лицу. Эти катоды типа, описанного в патенте Великобритании 2114803 и пропитаны и погружены в расплавленный жидкий солевой электролит (не показан), также типа, описанного в патенте Великобритании

5 2114803. Эти катодные структуры 48 соединены параллельно общей катодной шиной 50 элемента.

Элемент 44 далее содержит несколько анодных структур, каждая в виде кассеты 10

0 по данному изобретению, и содержащих расплавленный натриевый анодный материал.

Кассеты на фиг. 10 типа показанного на фиг. 7-9, их центральные части 18 находятся

5 сверху и заполнены натрием и служат резервуарами натрия для подачи натрия вниз под действием тяжести, по мере его потребления при разряде элемента, в узкие нижние концы 32.1 держателей 10, которые

0 расположены в ряд. поочередно с катодными структурами 48, лицом к лицу с ними и с малыми зазорами. Уровень электролита в кожухе 46 таков, что катодные структуры 48 всегда в него погружены, Трубки 12 кассет

5 ю все соединены с общим проходом или коллектором 52, который идет к внешнему пароуловителю (не показан) и затем в свободную полость кожуха 4В, над уровнем электролита. Проход 52 выполнен из стали и имеет стальные ответвляющиеся трубы.

проходящие через проходы 12 (к которым они герметично присоединены) и погружены в натрий в центральных частях 18, так что проход 52 служит общей анодной шиной, соединяющей анодные структуры в параллель.

На фиг. 10 функцией прохода 52 с его уловителем пара является выравнивание давления между внутренними частями кассет 10с одной стороны и внутренней частью кожуха 46 снаружи кассет 10 с другой стороны. Это выравнивание давлений желательно для компенсации движения натрия при заряде и разряде элемента, за счет обмена с электролитом сквозь внешние панели 14, 16. Без этого выравнивания падение давления в кассетах и рост давления в электролите в процессе разряда элемента может в частности вызвать напряжения в кассетах и повредить их. По этой причине также желательно, чтобы панели 20, 36, 42 (см. фиг. 2, 6 и 9) имели гофры, так как они усиливают кассеты против внешних давлений. Они также замедляют свободное протекание натрия в случае растрескивания или поломки кассет, что способствует безопасности.

Следует заметить, что кожух 46 на фиг. 10 показан пунктиром, а остальная часть элемента внутри - сплошными линиями.

На фиг. 11 и 12 цифры 10.1 и 10.2 соответственно обозначают спирально свитые держатели по изобретению, когда они еще пластичные, для обжига при установке на пол печи на один из боковых краев 32 для уменьшения образования пузырей и трещин. Они могут использоваться с держателем, а противоположный электрод находится внутри держателя. Сечение на фиг, 11 - через центральную часть 18 (см. фиг. 2), но для легкости понимания распорная панель 20 (см. фиг. 2) не показана. Сечение на фиг. 12 - через концевую часть 30.1 (см. фиг. 9), опять с отсутствующей распорной панелью 42 (см. фиг. 9). В остальном те же позиционные номера обозначают те же детали, как на фиг. 1-10.

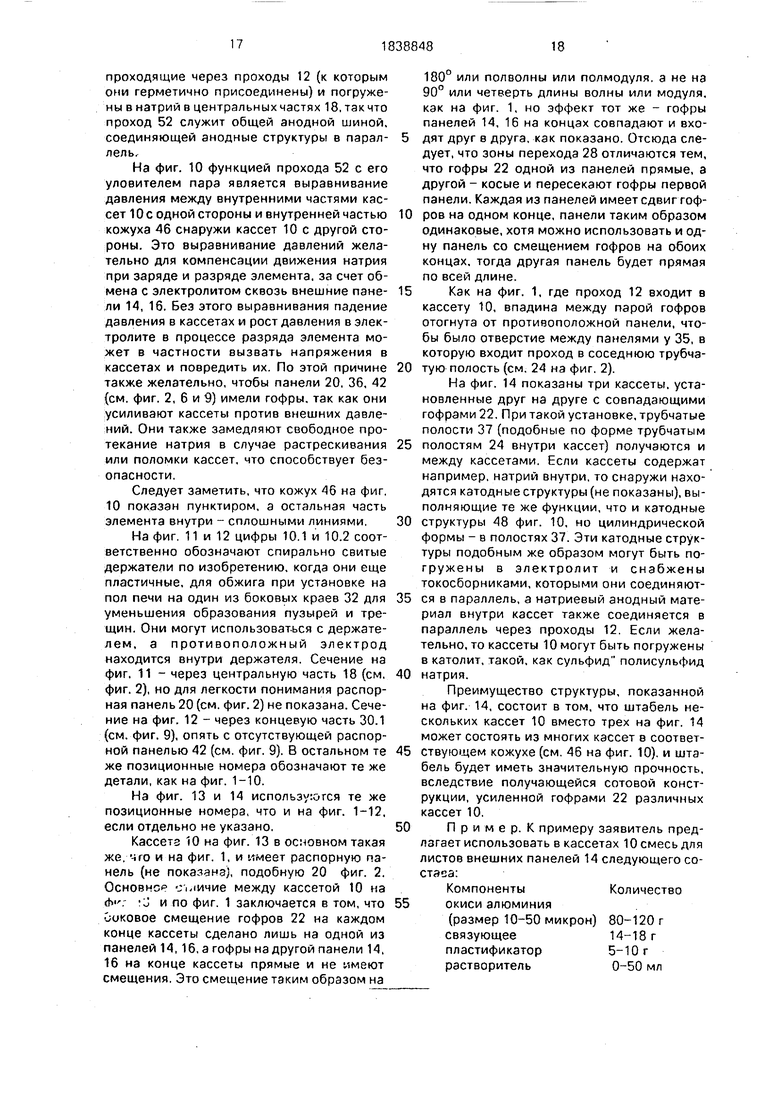

На фиг. 13 и 14 используется те же позиционные номера, что и на фиг. 1-12, если отдельно не указано,

Кассетз 10 на фиг. 13 в основном такая же.-чсо и на фиг. 1, и имеет распорную панель (не показана), подобную 20 фиг. 2. Основное о ыичие между кассетой 10 на rf.- ;J и по фиг. 1 заключается в том, что ооковое смещение гофров 22 на каждом конце кассеты сделано лишь на одной из панелей 14,16, а гофры на другой панели 14, 16 на конце кассеты прямые и не имеют смещения. Это смещение таким образом на

180° или полволны или полмодуля, а не на 90° или четверть длины волны или модуля, как на фиг. 1, но эффект тот же - гофры панелей 14, 16 на концах совпадают и входят друг в друга, как показано. Отсюда следует, что зоны перехода 28 отличаются тем, что гофры 22 одной из панелей прямые, а другой - косые и пересекают гофры первой панели. Каждая из панелей имеет сдвиг гофров на одном конце, панели таким образом одинаковые, хотя можно использовать и одну панель со смещением гофров на обоих концах, тогда другая панель будет прямая по всей длине.

Как на фиг. 1, где проход 12 входит в кассету 10, впадина между парой гофров отогнута от противоположной панели, чтобы было отверстие между панелями у 35, в которую входит проход в соседнюю трубчатую полость (см. 24 на фиг. 2).

На фиг. 14 показаны три кассеты, установленные друг на друге с совпадающими гофрами 22. При такой установке, трубчатые полости 37 (подобные по форме трубчатым

полостям 24 внутри кассет) получаются и между кассетами. Если кассеты содержат например, натрий внутри, то снаружи находятся катодные структуры (не показаны), выполняющие те же функции, что и катодные

структуры 48 фиг. 10, но цилиндрической формы - в полостях 37. Эти катодные структуры подобным же образом могут быть погружены в электролит и снабжены токосборниками, которыми они соединяются в параллель, а натриевый анодный материал внутри кассет также соединяется в параллель через проходы 12. Если желательно, то кассеты 10 могут быть погружены в католит, такой, как сульфид полисульфид

натрия.

Преимущество структуры, показанной на фиг. 14, состоит в том, что штабель нескольких кассет 10 вместо трех на фиг. 14 может состоять из многих кассет в соответствующем кожухе (см. 46 на фиг. 10). и штабель будет иметь значительную прочность, вследствие получающейся сотовой конструкции, усиленной гофрами 22 различных кассет 10.

П р и м е р. К примеру заявитель предлагает использовать в кассетах 10 смесь для листов внешних панелей 14 следующего состава:

КомпонентыКоличество

окиси алюминия

(размер 10-50 микрон) 80-120 г связующее14-18 г пластификатор 5-10 г растворитель 0-50 мл

Связующее, пластификатор и растворитель типа, описанного в патенте Великобритании 1274211.

По смешении компонентов получается полусухая смесь порошков. Она пропускается через машину горячей прокатки с многими валками при50-150°С (в зависимости от используемого состава), при этой температуре связующее станет пластичным. Смесь прокатывается в плоский лист с толщиной примерно 0,6 мм с плотностью после прокатки примерно 2,1-2,3 г/см3 и затем прокатывается валком с синусоидальным профилем, чтобы изготовить листовой материал для наружных панелей или листов 14, 16, которые затем могут быть обрезаны до нужного размера.

Еще один лист изготавливают таким же образом и пропускают при 50-70°С между двумя гофрированными валками для получения гофров с модулем, например, примерно 5 мм и амплитуды примерно 2 мм для распорных панелей-прокладок 20, 36, 42 и обрезают до нужного размера. Эти гофрированные панели-прокладки затем будут зажаты, где требуется, между панелями 14, 16 для образования распорных прокладок 20, 36, 42 и могут формоваться, пока они горячие и пластичные, если необходимо, то прилегающими к гофрам 22 панелей 14, 16 (см. фиг. 6 и 9). Гофры 22 панелей 14,16 будут не а фазе для образования трубчатых полостей 24. Края 32 кассеты 10 могут запечатываться при температуре 50-70°С с использованием малого ролика с давлением от руки, и горлышко может зажиматься и запечатываться между концами листов 14,16 до вынимания из него оправки. Концевые края 34 запечатываются синусоидально профилированным валком после смещения концевых участков 30, 30.1. 30.2, когда панели 14, 16 еще пластичны, так что гофры панелей 14, 16 не в фазе только в центральной части 18, но в фазе и входят друг в друга в указанных концевых участках,

Свободнонесущая непрореагировавшая кассета, полученная таким образом, может нагреваться и обжигаться в следующих режимах:.

от комнатной до 450°С, со скоростью 10°С за час

от 450 до 1600°С при 180°С за час от 1600 до 1617°С при 60°С за час 1617°С - выдержка 15 минут 1617°С - 10006С при 240°С за час 1000°С - комнатная, при 360° за час. После этого цикла обжига получают сплошную кассету из ft -окиси алюминия. Содержание / -окиси алюминия примерно

98% по весу, плотность его 3,1-3,2 г/см3. После обжига ожидается (линейная) усадка размеров на 17-18%.

Данный пример показывает реализуемость способа данного изобретения получения кассет из окиси алюминия указанного типа приемлемого качества и плотности.

Формула из обретения

0 1. Сжатая с боков кассета для использования в качестве электрододержателя в электрохимическом элементе, образованная парой противоположных листов, соединенных друг с другом вдоль их краев для

5 получения периферийного края кассеты и для образования полости между ними для удерживания электродного материала, причем один из листов имеет гофрированную поверхность, а другой выполнен из твердого

0 электролитного материала, отличающаяся тем. что оба листа выполнены из твердого электролитного материала и имеют гофрированную поверхность, при этом листы образуют пару противоположных

5 гофрированных главных поверхностей кассеты, причем главные поверхности согласованы друг с другом так, что их гофры простираются по длине вдоль кассеты параллельно друг другу, причем гофры каждой

0 главной поверхности входят в гофры другой поверхности по концам кассеты, где листы соединяются друг с другом.

2. Кассета по п. 1,отличающаяся тем, что главные поверхности согласованы

5 так, что гофры каждой главной поверхности по меньшей мере на части длины кассеты находятся не в фазе с гофрами 22 другой главной поверхности в направлении, перпендикулярном длине гофров.

0 3. Кассета по п.2, отличающаяся тем, что гофры каждой главной поверхности в большей части длины кассеты смещены по фазе на 180° относительно гофров другой главной поверхности, так что листы образу5 ют между собой, в указанной большей части своей длины, множество трубчатых полостей, простирающихся параллельно друг другу рядом друг с другом.

4. Кассета по п,2, отличающаяся

0 тем, что гофры каждой главной поверхности в меньшей части длины кассеты смещены по фазе на 180° относительно гофров другой главной поверхности, образуя между листами множество трубчатых полостей, прости5 рающихся параллельно друг другу и рядом друг с другом, причем трубчатые полости расположены около или по соседству с одним концом кассеты, а гофры каждой главной поверхности между указанными трубчатыми полостями и стыком между листами у противоположного конца кассеты находятся в фазе друг с другом и входят друг в друга на большей части длины кассеты, причем листы разнесены друг от друга вдоль указанной большей части длины кассеты.

5. Кассета по п. 1,отличающаяся тем, что гофры каждой главной поверхности по всей своей длине между стыками листов по концам кассеты находятся в фазе друг с другом и входят друг в друга, причем листы разнесены друг от друга вдоль указанных входящих друг в друга гофров.

6. Кассета по любому из пп.1-5, отличающаяся тем. что она имеет отверстие для пропускания внутрь нее потока материала при использовании кассеты в качестве держателя электрода.

7. Кассета по любому из пп.1-6, о т л и- ч а ю щ а я с я тем, что распорное средство расположено между листами внутри кассеты, для разнесения листов друг от друга и обеспечения связи между всеми частями внутренности кассеты.

8. Кассета по п.7, отличающаяся тем, что распорное средство выполнено в виде гофрированного пористого распорного листа, размещенного между главными поверхностями кассеты, причем распорный лист имеет гофры, меньшие по модулю и амплитуде, чем гофры главной поверхности.

9. Способ изготовления сжатой с боков кассеты для использования в качестве элек- трододержателя в электрохимическом элементе, имеющей пару противоположных листов, соединенных друг с другом вдоль их краев для создания периферийного края кассеты и для образования полости между ними для удерживания электролитного материала, причем один из листов имеет гофрированную поверхность, а другой выполнен из электролитного материала, при этом способ включает этапы формования смеси, состоящей из твердого электролитного материала или его полуфабриката в форме частиц вместе со связующим, которое имеет так термопластичные, так и термореактивные свойства, формования смеси в гофрированный листовой материал, соединения двух листов указанного гофрированного листового материалов друг с другом по краям с образованием кассеты, обработки кассеты с целью отверждения связующего, нагревания кассеты после отвердения для испарения из связующего летучих элементов и спекания кассеты после испарения летучих элементов с превращением оболочки в спеченную огнеупорную кассету, отличающийся тем. что листы из гофрированного листового материала укладывают друг на друга с образованием кассеты двумя противоположными гофрированными главными поверхностями, причем главные поверхности согласованы друг с

другом в процессе формования кассеты из гофрированных листов так, что их гофры простираются по длине вдоль кассеты параллельно друг другу и так, что гофры каждой главной поверхности находятся в фазе

и совпадают с гофрами другой главной поверхности на концах кассеты, где листы соединяются друг с другом.

10. Способ по п.9, отличающийся тем, что прижатие листов друг к другу вы- полняют путем сдавливания краев листов вместе посредством по меньшей мере одного валка.

11. Способ по п.10, отличающийся тем, что при формировании кассеты из лис- тов гофрированного материала между ними размещают распорное средство.

12. Способ по п.11,отличающийся тем, что распорное средство в форме гофрированной распорной панели-прокладки размещают между указанными листами посредством зажима края между листами в периферийном стыке вдоль края кассеты, причем распорную панель формируют из смеси частиц, содержащих твердый электролитный материал или его полуфабрикат и связующее, имеющее как термопластичные, так и термореактивные свойства, причем состав компонентов смеси обеспечивает пористость панели после спекания.

13. Способ по любому из п.9-12, отличающийся тем, что отверстие внутри кассеты выполняют посредством наматывания листового материала, сформированного из смеси частиц керамического материала

или его полуфабриката и связующего, имеющего как термопластичные, так и термореактивные свойства, вокруг оправки для образования горлышка, соединения одного конца горлышка с указанными листами кассеты посредством сдавливания перед от- верждением при повышенной температуре, обеспечивающей пластичность связующего в горлышке и листах и удаление оправки из горлышка и последующего спекания с кассетой и образования отверстия в кассете.

14. Электрохимический элемент, содержащий корпус, анод и катод, причем анод и катод отделены друг от друга прокладкой в

форме электрододержателя, выполненного из твердого электролитного материала, отличающийся тем,чтоэлектрододер- жатель является кассетой по любому из пп.1-8.

Ю

32

22

28

14

34

30 Фиг. /

Использование: высокотемпературные химические источники тока с твердым электролитом. Сущность изобретения: сжатая с Изобретение относится к сжатой с боков кассете из твердого электролитного материала для использования в качестве держателя электрода в электрохимическом элементе: к способу изготовления такой кассеты, и кассете, изготовленной по этому способу и электрохимическому элементу, содержащему электроды в такой кассете. Патент Великобритании GB 2100498 раскрывает использование твердого электбоков кассета 10 из твердого электролита для удерживания электродного материала содержит гофрированные листы, соединенные по краям. Листы согласованы по взаимному расположению так, что их гофры простираются вдоль кассеты параллельно друг другу, образуя полость. Гофры листов входят друг в друга там, где листы соединяются друг с другом. Гофры листов, по меньшей мере, на части длины кассеты смещены по фазе на 180°. Внутри кассеты расположено распорное средство для разнесения листов друг от друга и связи между всеми частями внутренней полости. Способ изготовления кассеты включает формование снега из твердого электродного материала и связующего с термопластинными и термореактивными свойствами, формование снега в листовой гофрированный материал, соединение листов друг с другом в кассету, термообработку и спекание в огнеупорную кассету. Электрический элемент с анодной и катодной полостями, разделенными твердым электролитом, использует кассету в качестве держателя электродного материала. Зс. и 11 з.п. ф-лы, 14 ил. ролита, изготовленного из / -алюминия. Патент Великобритании GB 1274211, в свою очередь, раскрывает способ получения спеченного огнеупорного продукта, включающий следующие этапы: формирование смеси из порошка огнеупорного материала и связующего с термопластичными и термореактивными свойствами, формование смеси в гофрированный листовой материал пропусканием ее между нагретыми гофри(Л С 00 OJ 00 оо Јь оо Сл)

26

22 -

Фиг.2

Фиг.З

22

32

12

34

ҐШ

32

0г/./

,30

X

-30

14

Фиг.5

18

301

14

16

34

32

ФИ ПО 22 (

,

Ю-2 30-1

34

I8

32

типз

Ю

16

| СЛОЙ ИЗ НЕТКАНОГО МАТЕРИАЛА, СЛОИСТАЯ СТРУКТУРА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ ИЗ НЕТКАНОГО МАТЕРИАЛА | 1994 |

|

RU2100498C1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент Великобритании № 1274211,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БИОЛОГИЧЕСКОГО ВОЗРАСТА ЧЕЛОВЕКА | 2002 |

|

RU2228137C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-08-30—Публикация

1990-11-30—Подача