Изобретение относится к порошковой металлургии, в частности к уст ройствам для прессования изделий из порошка, преимущественно длинномерных тонкостенных втулок из твердых сплавов.

Целью изобретения является повышение качества изделий и надежности работы устройства.

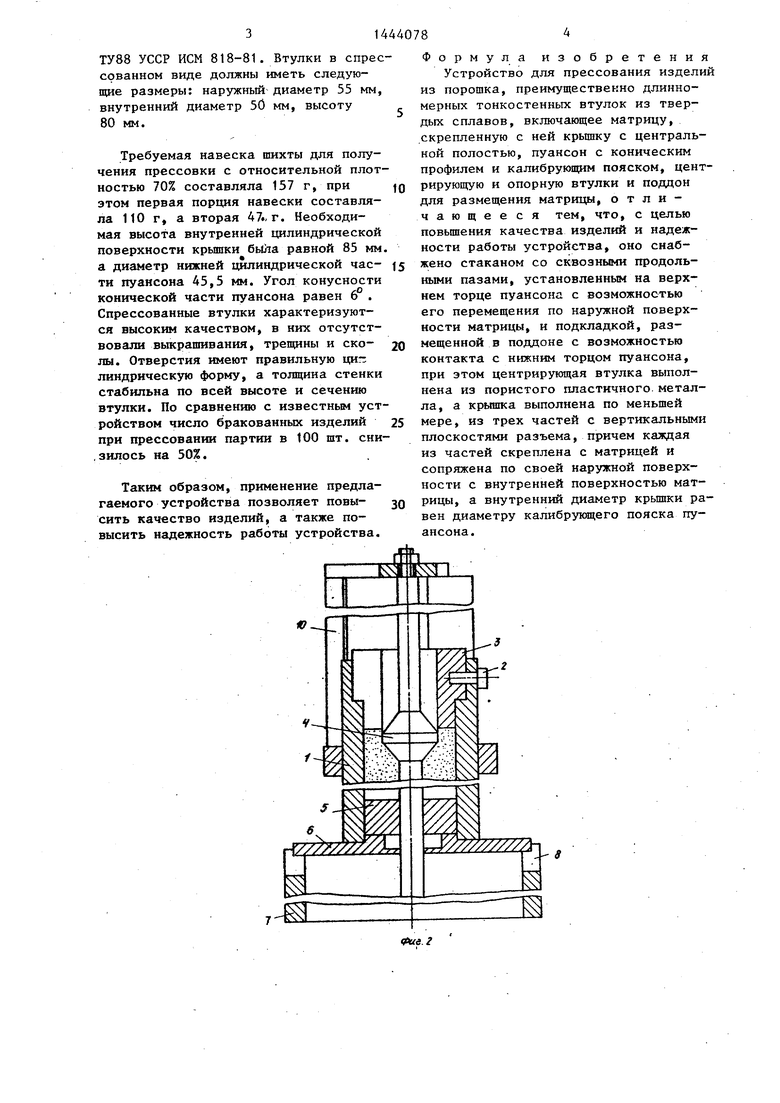

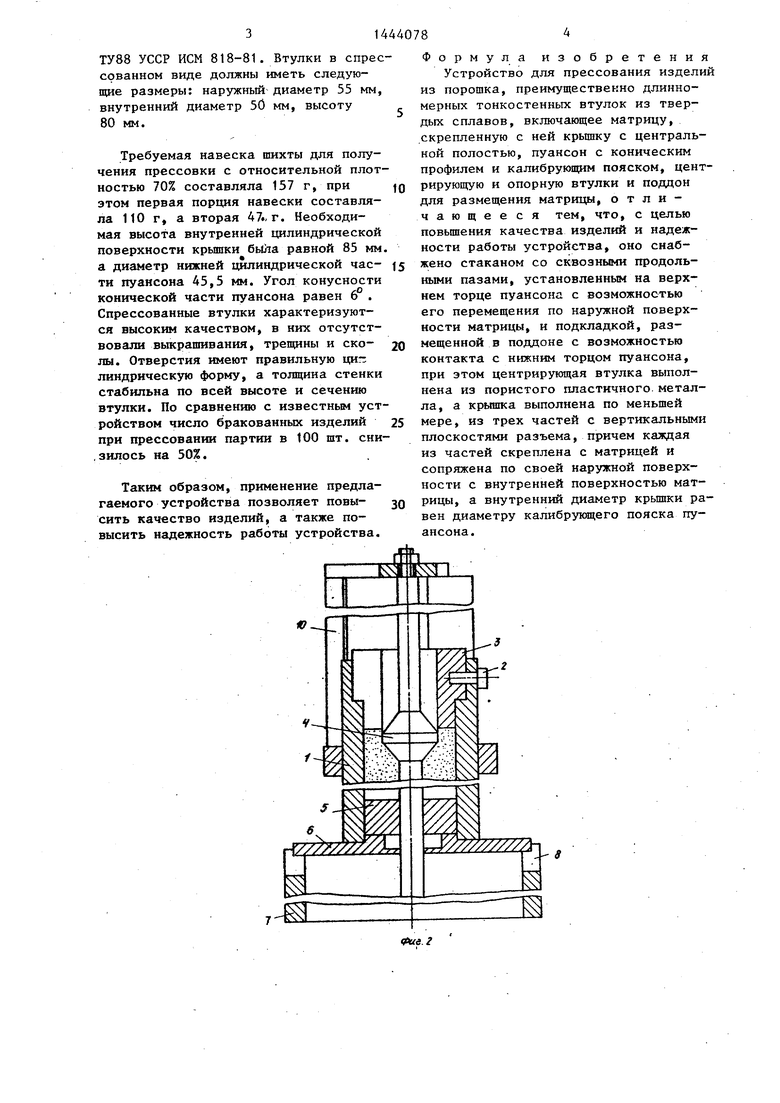

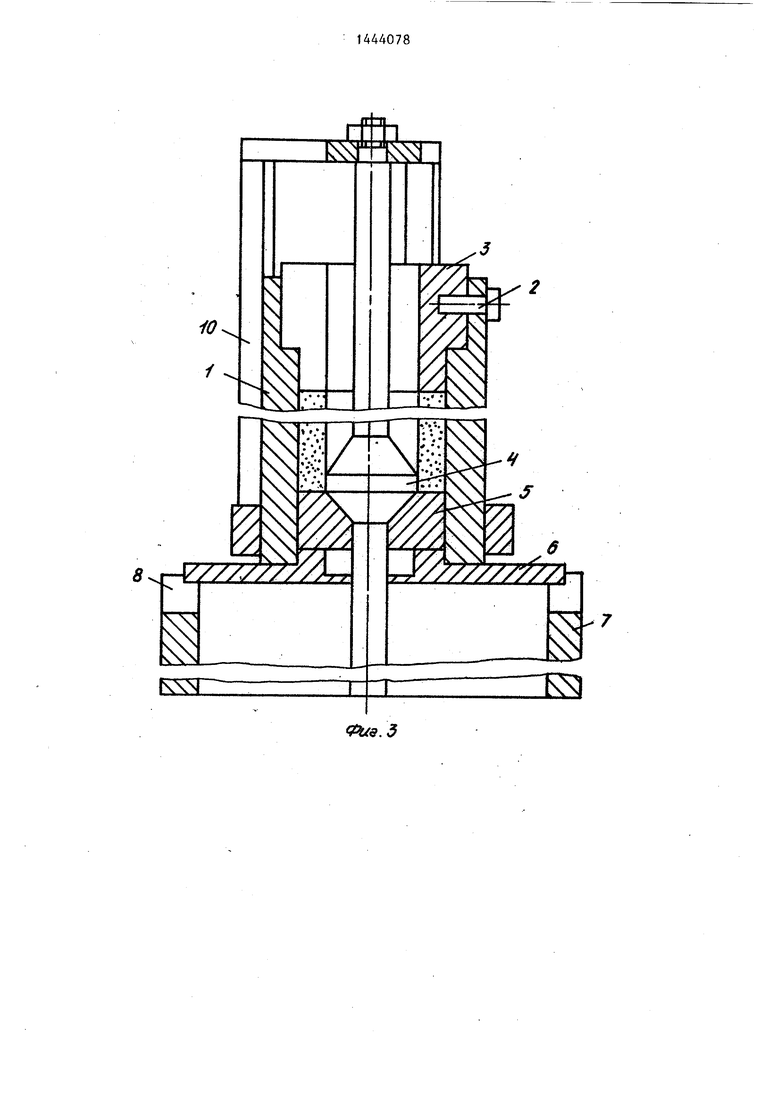

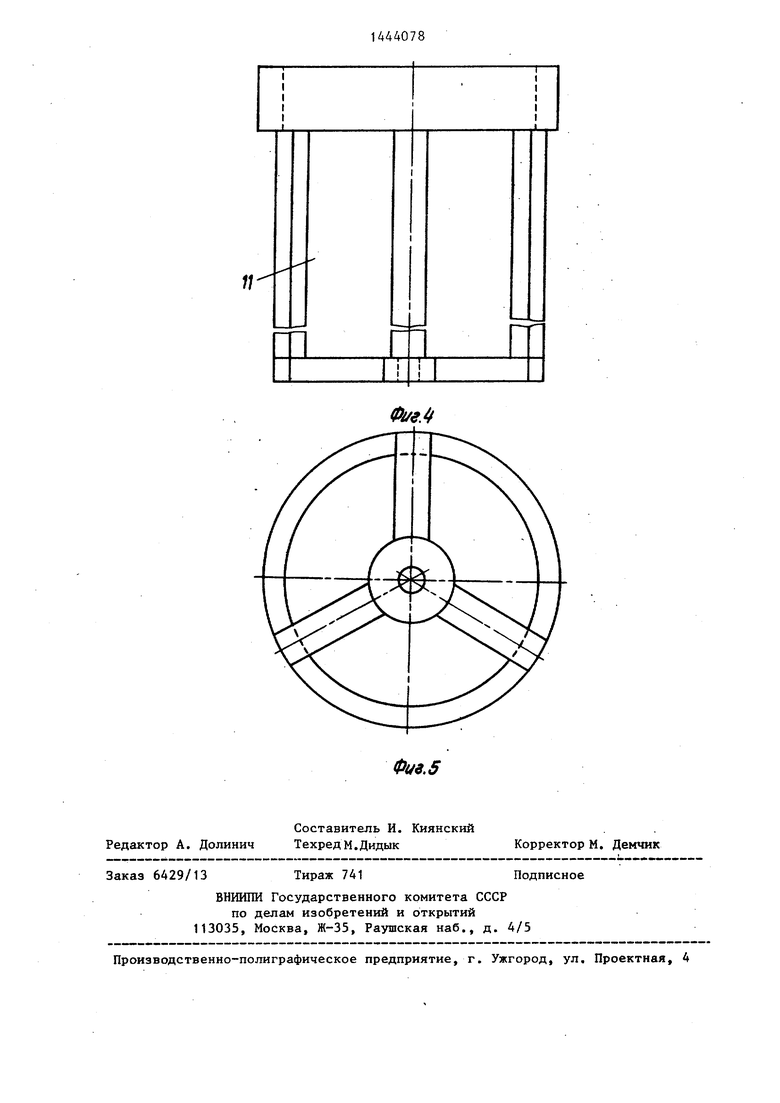

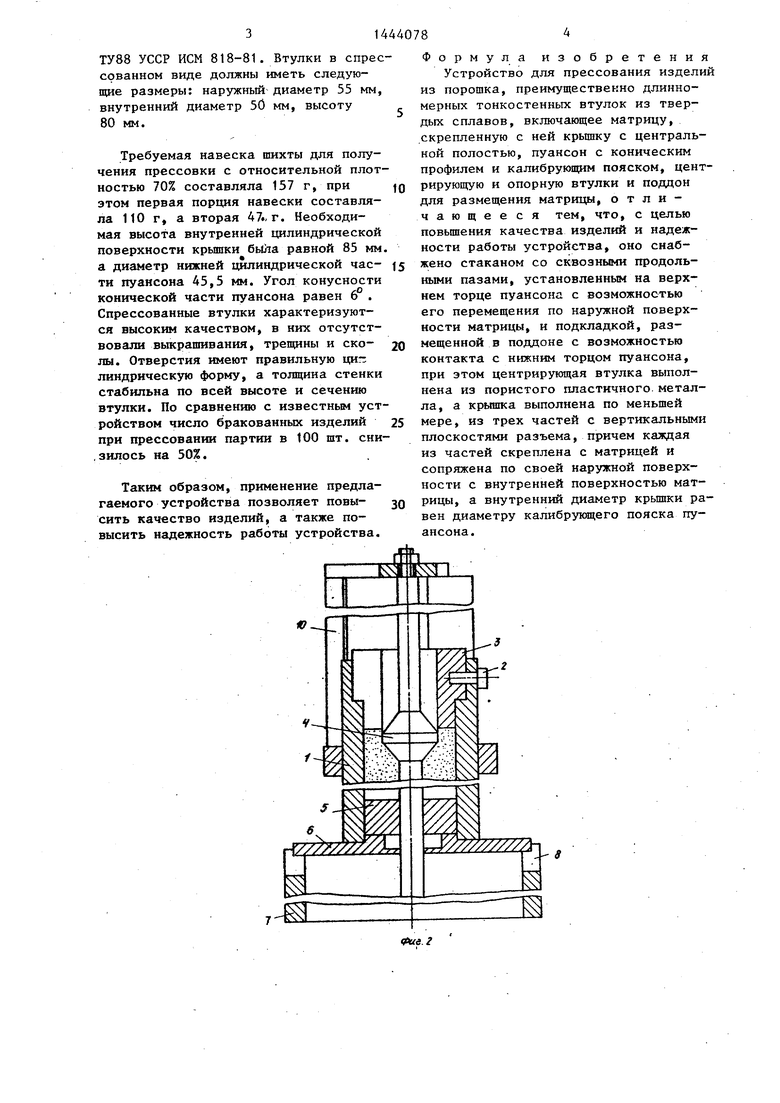

На фиг. 1 показана схема устройства в момент засыпки порошка в формующую полость матрицы; на фиг. 2 - схема устройства в момент начала прессования; на фиг. 3 - то же, в момент окончания прессования; на фиг. 4-- схема стакана; на фиг. 5 то же, вид сверху.

Устройство состоит из матрицы 1, скрепленной посредством штифтов 2 с крьш1кой 3, состоящей из трех частей с вертикальными плоскостями разъема. Крьштка 3 сопряжена по своей наружной цилиндрической поверх11ости с внутренней поверхностью матрицы 1, а по внутренней поверхности - с калиб- руюпщм пояском пуансона 4 с коническим профилем. Устройство содержит также центрирующую втулку 5,установленную на опорной втулке 6, поддон 7, в пазах 8 которого размещена подкладка 9, контактирующая с нижним торцом пуансона 4, и стакан 10. Стакан 10 выполнен со сквозными продоль ньми пазами, имеет возможность перемещения по наружной поверхности матрицы 1 и закреплен на верхнем торце пуансона 4. Центрирующая втулка 5 выполнена из пористого пластичного ма териала, а опорная втулка 6 является жесткой.

В стакане 10 имеются пазы 11, охватывающие штифты 2. Через эти же пазы в матрицу можно поочередно вста- «тть части крьппки 3.

Устройство работает следующим образом.

Перед прессованием устройство собирают. В полость, образованную внутренней поверхностью матрицы 1 и цилиндрической поверхностью пуансона 4 засыпают часть навески твердосплавной шихты. После этого через соответствующие пазы 11 стакана 10 в матрицу 1 вставляют части крышки 3 и скрепляют последние посредством штифтов 2 с матрицей 1.

Полость, образованную внутренней цилиндрической поверхностью крьш1ки

0

5

0

5

0

5

0

5

3 и цилиндрической поверхностью пуансона 4, заполняют оставшейся частью навески твердосплавной шихты, убирают подкладку 9 и к пуансону 4 прикладывают усилие пресса. При этом пуансон 4, перемещаясь до нижнего торца крьш1ки, производит уплотнение шихты в вертикальном направлении. При дальнейшем его перемещении предварительно уплотненная шихта допрессовывается уже в радиальном направлении. После прессования устройство легко разбирается и изделие выпрессовывают из матрицы 1 обычным способом.

Снабжение устройства стаканом со сквознь1ми пазами, имеющим возможность перемещения по наружной поверхности матрицы и закрепленным на верхнем торце пуансоном, а также выполнение опорной втулки жесткой поз- .воляет увеличить устойчивость пуан- сона с коническим профилем как при :его .установке во время засыпки, так и при перемещении во время прессо- .вания. Это, в свою очередь, оказывает влияние как на равномерность засыпки порошка вокруг пуансона с коническим профилем, так и на равномерность пропрессовки шихты по диаметру заготовки.

Снабжение устройства подкладкой; размещенной в пазах поддона и контактирующей с нижним торцем пуансона, позволяет во время засыпки фиксировать пуансон в определенном положении. Выполнение центрирующей втулки из пористого пластичного металла, а крьш1ки, состоящей, по меньшей мере, из трех частей с вертикальными плоскостями разъема, каждая из которых скреплена С матрицей и сопряженной по своей внутренней цилиндрической поверхности с калибрующим пояском пуансона, а по наружной - с внутренней поверхностью матрицы, позволяет предварительно УПЛОТНЯТЬ шихту перед радиальным прессованием и получать качественными (без выкрашиваний, вы- рывов, сколов) торцовые части длинномерных изделий.

Пример, Предлагаемое устройство было использовано при прессовании длинномерных тонкостенных втулок из твердого сплава КХН28ПР

ТУ88 УССР ИСМ 818-81. Втулки в спрессованном виде должны иметь следующие размеры: наружный диаметр 55 мм, внутренний диаметр 50 мм, высоту 80 мм.

Требуемая навеска шихты для получения прессовки с относительной плотностью 70% составляла 157 г, при этом первая порция навески составляла 110 г, а вторая 47.-г. Необходимая высота внутренней цилиндрической поверхности крьшки была, равной 85 км а диаметр нижней 1щлиндрической час- ти пуансона 45,5 мм. Угол конусности конической части пуансона равен (f , Спрессованные втулки характеризуются высоким качеством, в них отсутствовали выкрашивания, трещины и ско- лы. Отверстия имеют правильную ци-; линдрическую форму, а толщина стенки стабильна по всей высоте и сечению втулки. По сравнению с известным устройством число бракованных изделий при прессовании партии в 100 шт. сни- .зилось на 50%.

Таким образом, применение предлагаемого устройства позволяет повы- сить качество изделий, а также повысить надежность работы устройства.

Формула изобретения Устройство для прессования изделий из порошка, преимущественно длинномерных тонкостенных втулок из твердых сплавов, включающее матрицу, .скрепленную с ней с центральной полостью, пуансон с коническим профилем и калибрующим пояском, центрирующую и опорную втулки и поддон для размещения матрицы, отличающееся тем, что, с целью повьш1ения качества изделий и надежности работы устройства, оно снабжено стаканом со сквозными продольными пазами, установленным на верхнем торце пуансона с возможностью его перемещения по наружной поверхности матрицы, и подкладкой, размещенной в поддоне с возможностью контакта с нижним торцом пуансона, при этом центрирующая втулка выполнена из пористого пластичного, металла, а крышка выполнена по меньшей мере, из трех частей с вертикальными плоскостями разъема, причем каждая из частей скреплена с матрицей и сопряжена по своей наружной поверхности с внутренней поверхностью матрицы, а внутренний диаметр крьш1ки равен диаметру калибрующего пояска пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1989 |

|

SU1839123A1 |

| Устройство для прессования из порошка длинномерных тонкостенных втулок | 1986 |

|

SU1337193A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| Способ изостатического прессования | 1984 |

|

SU1217576A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Способ изготовления заготовок сверл глубокого сверления с V-образным пазом | 1984 |

|

SU1398983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

Изобретение относится к порошковой металлургии в частности к устройствам для прессования изделий из аорошка преимущественно длинномерных тонкостенных ВТУЛОК из твео- дых сплавов. Цель изобретения - повышение качества изделий и надежности работы устройства. В полость, об- 1в разованную внутренней поверхностью пуансона 4, засыпают часть навески твердосплавной шихты. После этого через пазы стакана 10.в матрицу 1 вставляют части крьшгки и скреп.пя- ют последнюю посредством штифтов с матрицей 1. Полость, образованную внутренней цилиндрической поверхностью крышки и цилиндрической поверхностью пуансона 4, заполняют оставшейся частью навески твердосплавной шихты. Убирают подкладку 9 и к пуансону 4 прикладывают усилие пресса (не показан). Пуансон 4, перемещаясь до нижнего торца крьшгки, производит уплотнение шихты в вертикальном направлении. При дальнейшем его перемещении предварительно уплотненная шихта допрессовывается в ради альном направлении. Полученные изделия (втулки из твердосплавной шихты) не имеют выкрашивания, трещин и сколов. 5 ил. со (Л

С

к//У

§

м

М ///////Лл

1

s. r-к/ххл

Vk2l

J0//У7////)г

Физ 5

Составитель И. Киянский Редактор А. Долинич Техред М.ДидыкКорректор М. Демчик

Заказ 6429/13

Тираж 741

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

0t/e,

Ф(/в.5

Подписное

| Устройство для формования изделий из порошка | 1973 |

|

SU451498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-16—Подача