Изобретение относится к станкостроению, в частности к многошпиндельным токарным станкам с поворотным шпиндельным барабаном.

Известны многошпиндельныетокарные автоматы для обработки тел вращения из пруткового материала методом тангенциального точения, содержащие вращающийся барабан, несущий шпиндели с закрепленными в них заготовками. Обработка заготовок ведется режущим инструментом, закрепленным в резцовых блоках, установленных на станине. В другом варианте рабочие шпиндели могут быть встроены в станину, а резцовые блоки закреплены на вращающемся относительно шпинделей центральном кольцевом суппорте.

Большое количество режущего инструмента, участвующего в процессе резания, и непрерывность движения шпинделей относительно резцовых блоков за счет непрерывного вращения шпиндельного блока либо кольцевого инструментального суппорта обеспечивают фактическую непрерывность обработки деталей на таких станках. Однако по тем же причинам эти

станки имеют ряд существенных недостатков:

1. Большое количество режущего инструмента приводит к трудоемкости наладки, переналадки и особенно отладки станка после затупления какого-либо инструмента, а это приводит к снижению надежности станка и усложнению инструментального производства.

2. Такие станки не имеют соответствующей современным требованиям гибкости в технологии обработки. Непрерывное вращение шпиндельного блока снижает технологические возможности станка, так как невозможно осуществить технологические операции, требующие фиксированного останова детали как минимум в одном заданном угловом положении, что является одним из самых распространенных современных требований заказчика к токарным станкам.

3. Сложность конструкции привода центрального продольного суппорта, сложность конструкции привода специальных приспособлений, предназначенных для обработки детали с центрального суппорта.

4. Сложность или невозможность осуществления практически любой операции

00

С

N

;00 СП 00

ю

00

обработки детали, не связанной с формированием тела вращения, например операции радиального сверления, фрезерования паза и т.п., что необходимо в любом современном токарном станке.

5. При тангенциальном точении необходимы большие скорости вращения шпинделей, что требует усложнения их конструкции, наличия специальных опор, системы охлаждения, специального привода.

6. Непрерывная работа большого количества режущего инструмента требует мощной системы охлаждения и специальной системы контроля его износа.

Известны многошпиндельные токарные станки с поворотным шпиндельным барабаном последовательного и параллельно-последовательного принципа обработки деталей из пруткового материала или штучных заготовок традиционным методом токарной обработки - методом радиального точения, содержащие шпиндельный барабан, фиксирующийся в позиции обработки и вращающийся при переходе из одной позиции обработки в другую, при этом в позиции обработки каждому из шпинделей соответствует расположенный на одной из неподвижных частей станка - станине, траверсе или корпусе шпиндельного блока - поперечный либо крестовый суппорт, на каретке которого закреплен режущий инструмент. Станок имеет также центральный аксиально-подвижный продольный суппорт, число граней которого соответствует числу шпинделей в шпиндельном барабане, на каждой из граней находится закрепленный либо подвижный режуа;ий инструмент.

Жестко зафиксированная ось шпинделя во время обработки, широкие возможности по видам режущего инструмента и перемещения его относительно обрабатываемой заготовки по сравнению со станками тангенциального точения, небольшое количество режущего инструмента, приемлемые скорости резания для сравнительно простой конструкции линии шпинделя и привода рабочего вращения, возможность осуществлять, кроме токарных операций, практически все операции резания обеспечили этим станкам широкие технологические возможности, простоту в обслуживании, наладке, переналадке, отладке, достаточную гибкость технологии обработки при сравнительно высокой производительности, что обусловило их широкое применение в обрабатывающей промышленности. Однако в производительности станки с последовательным и параллельно-последовательным принципом обработки уступают рассмотренным выше станкам с роторным принципом обработки, так как имеют время холостого хода, необходимое на все операции, связанные с заменой детали на заготовку, поворотом шпиндельного блока и подводом режущего 5 инструмента, На практике стараются это время сократить путем быстрого вращения распределительного вала, задающего движение определенным механизмам станка в той части цикла работы станка, где осущест0 вляются вспомогательные операции, а также быстрого поворота шпиндельного блока, устанавливая для его разгона и торможения специальные механизмы, демпферные устройства, динамические разгружатели. В по5 луавтоматах съем готовой детали и загрузка станка заготовкой осуществляется во время рабочего хода, а в автоматах типа 1216-6К подача и зажим прутка осуществляются во время поворота шпиндельного блока. Но

0 все эти меры позволяют лишь сократить время холостого хода в среднем до 1-5 с.

Наиболее близким по технической сущности к изобретению является многошпиндельный токарный станок с дополнительной

5 токарной обработкой детали, содержащий шпиндельный барабан, установленный с возможностью поворота в корпусе станка, шпиндели, установленные с возможностью вращения в шпиндельном барабане, систе0 Му продольных суппортов, расположенных на детали корпуса станка и имеющих возможность осуществлять подачу режущего инструмента во время фиксированного положения шпиндельного барабана, а также

5 систему дополнительных тангенциальных суппортов, расположенных на детали корпуса станка и имеющих возможность осуществлять подачу режущего инструмента во время поворота шпиндельного барабана,

0 Достоинствами многошпиндельного токарного станка с дополнительной токарной обработкой детали во время поворота шпиндельного барабана, по сравнению с описанными выше многошпиндельными

5 станками последовательного и параллельно-последовательного принципа обработки детали, являются: высокая производительность за счет значительного сокращения времени холостого хода станка и повышен0 ные технологические возможности за счет увеличения количества операций обработки детали.

Основной недостаток такого станка - сложность его конструкции из-за того, что

5 на станке, осуществляющем токарную обработку заготовок методом радиального (в данном случае продольного) точения, для дополнительной токарной обработки используются тангенциальные суппорты, осуществляющие обработку деталей методом

тангенциального точения, Но так как скорость резания при тангенциальном точении значительно (минимум в 3-4 раза) выше по сравнению с радиальным точением, усложняется конструкция шпиндельного узла, потому что требуются специальные опоры шпинделя, система их охлаждения, повышаются требования к точности шпиндельного узла. Такой станок снабжен дополнительным высокоскоростным электроприводом рабочего вращения шпинделей, дополнительной кинематической цепью этого привода, а если в качестве такого привода используются уже имеющийся привод основного рабочего вращения шпинделей, то при дополнительной редукции скорости вращения минимум в 3-4 раза значительно теряется мощность резания. Так как обработка детали с тангенциального суппорта ведется во время поворота шпиндельного барабана и при этом направление движения детали совпадает с направлением тангенциальной подачи, возникает необходимость перемещать в этом направлении и тангенциальный суппорт со скоростью, позволяющей получить приемлемую величину тангенциальной подачи. Для этого, а также для реверса тангенциального суппорта в исходное положение требуется отдельный двигатель (в прототипе - электродвигатель) с кинематической цепью, причем количество дополнительных приводов для реверса суппорта равно количеству таких суппортов, Необходимость достаточно быстрого перемещения тангенциального суппорта и ограниченность при этом длины такого перемещения (только между двумя соседними шпинделями) сужает его геометрические размеры вдоль направления подачи, что не позволяет разместить большое количество инструментов на суппорте, а так как метод тангенциального точения отличается малыми припусками на обработку одним инструментом, а значит, необходимостью наличия большого количества инструмента, для осуществления обработки детали во время поворота шпиндельного барабана необходимо наличие возможно большого количества тангенциальных суппортов, а следовательно, и их специальных приводов,

Целью изобретения является упрощение конструкции многошпиндельного токарного станка с дополнительной токарной обработкой детали,

Поставленная цель достигается тем, что в многошпиндельном токарном станке, содержащем шпиндельный барабан, установленный с возможностью поворота в корпусе станка, шпиндели, установленные с возможностью вращения в шпиндельном барабане, систему основных суппортов, размещенных на неподвижных деталях корпуса станка и систему дополнительных суппортов, включающих направляющую и каретку,

дополнительные суппорты размещены на шпиндельном барабане, причем против каждого из шпинделей размещен как минимум один дополнительный суппорт, направляющие которого жестко закреплены на

0 шпиндельном барабане, а каретка установлена с возможностью перемещения по направляющим и кинематически связана с корпусом станка посредством введенного в станок кулачкового механизма,

5 Такой многошпиндельный токарный станок с поворотным шпиндельным барабаном, основная токарная обработка заготовки на котором осуществляется методом радиального точения во время фиксирован0 ного положения шпиндельного барабана, обладает новым техническим свойством, заключающимся в том, что появилась возможность осуществлять дополнительную токарную обработку детали во время пово5 рота шпиндельного барабана методом радиального точения, используя в качестве привода дополнительных суппортов только имеющийся в станке привод поворота шпиндельного барабана, что позволяет уп0 ростить конструкцию шпиндельного узла, избавиться от высокоскоростного привода шпинделя, избавиться от системы специальных приводов дополнительных суппортов, уменьшить количество режущего

5 инструмента, упростить систему охлаждения станка, избавиться от управляющих муфт и органов настройки системы подключения дополнительных суппортов, что упрощает конструкцию предложенного станка.

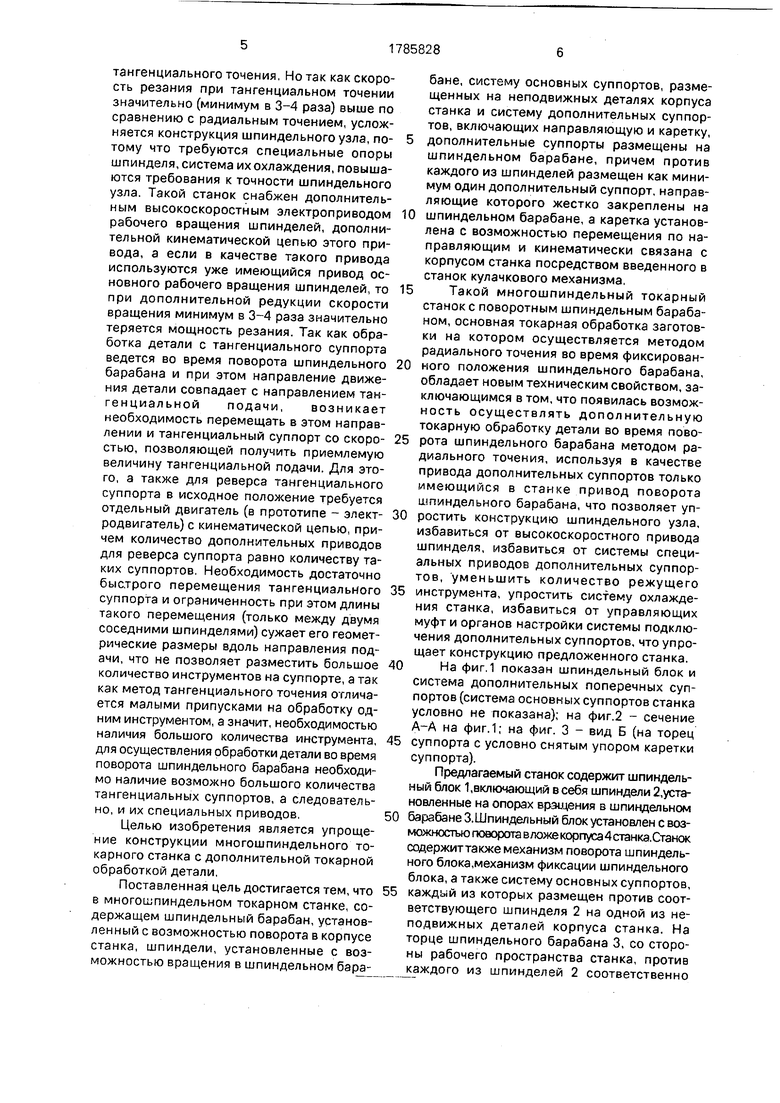

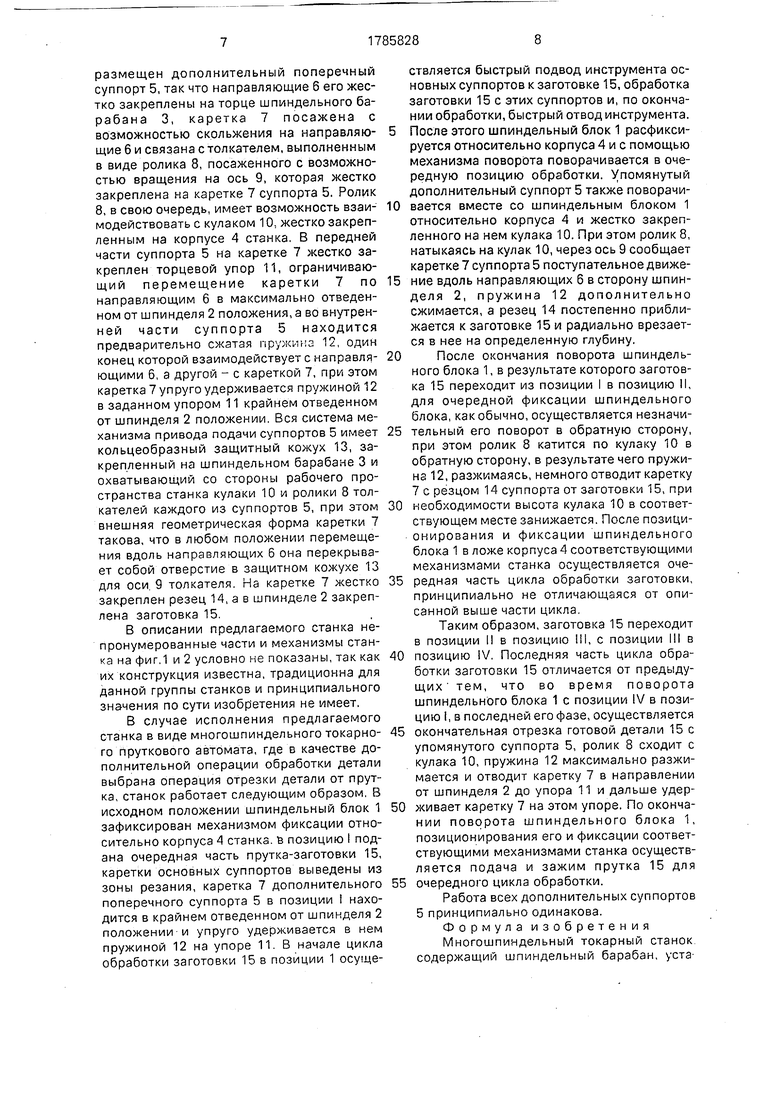

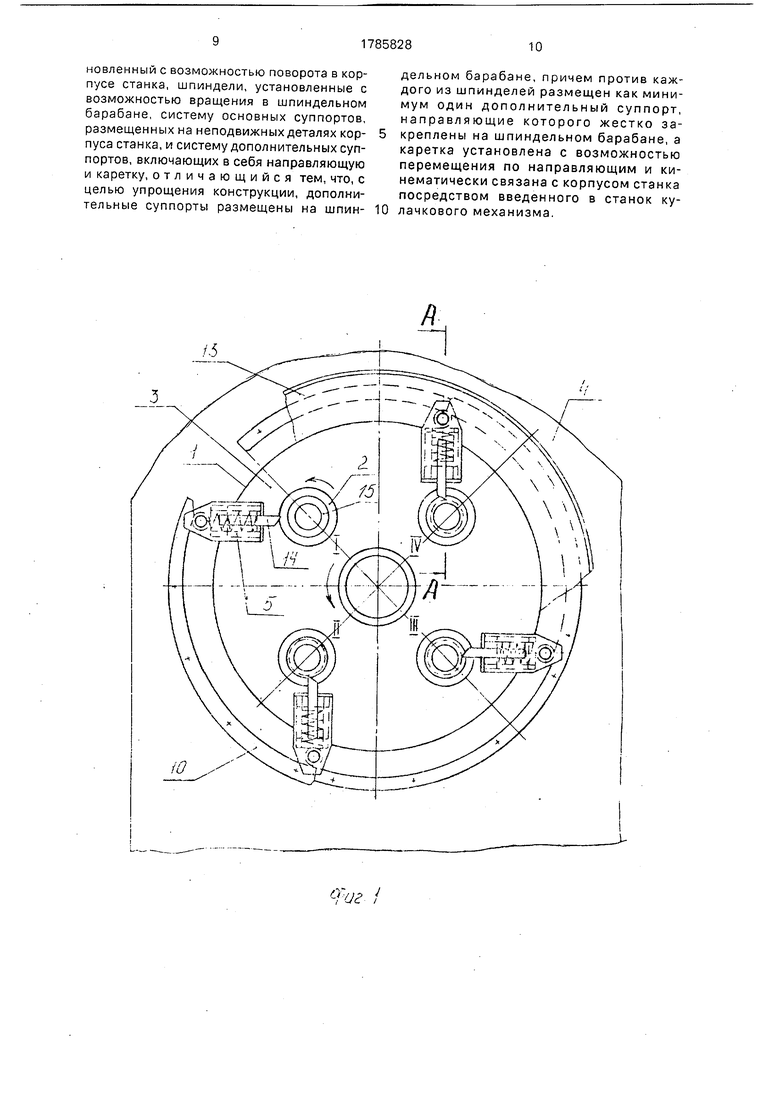

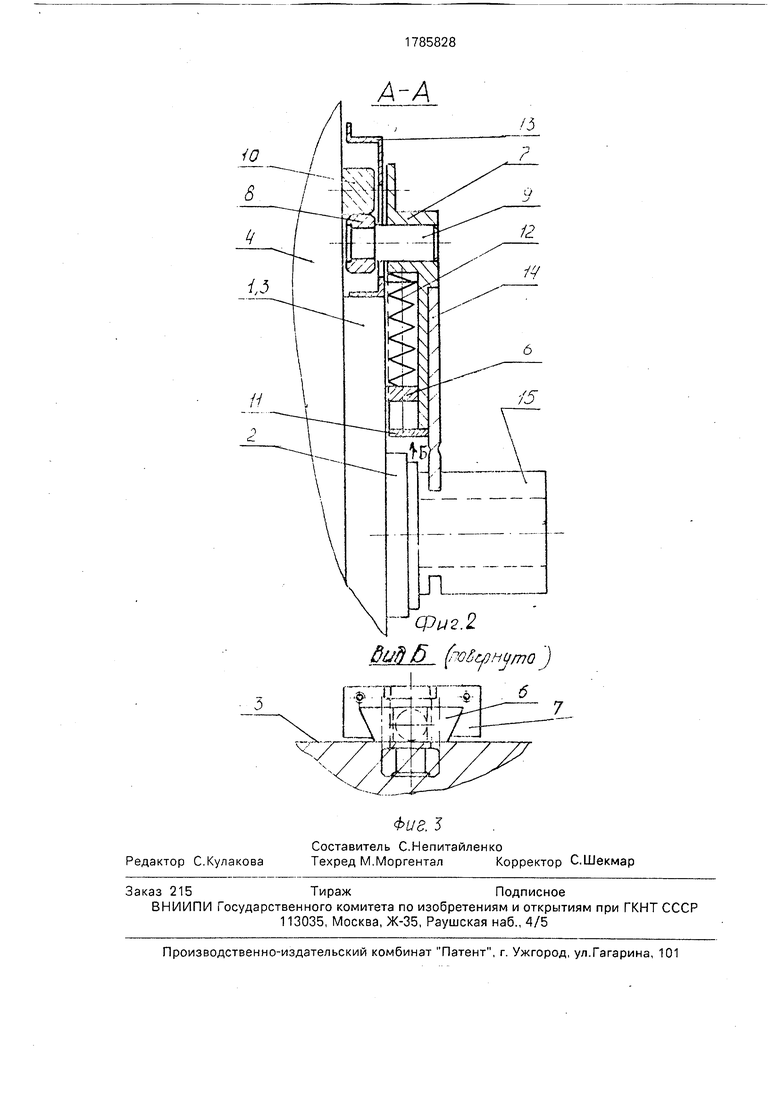

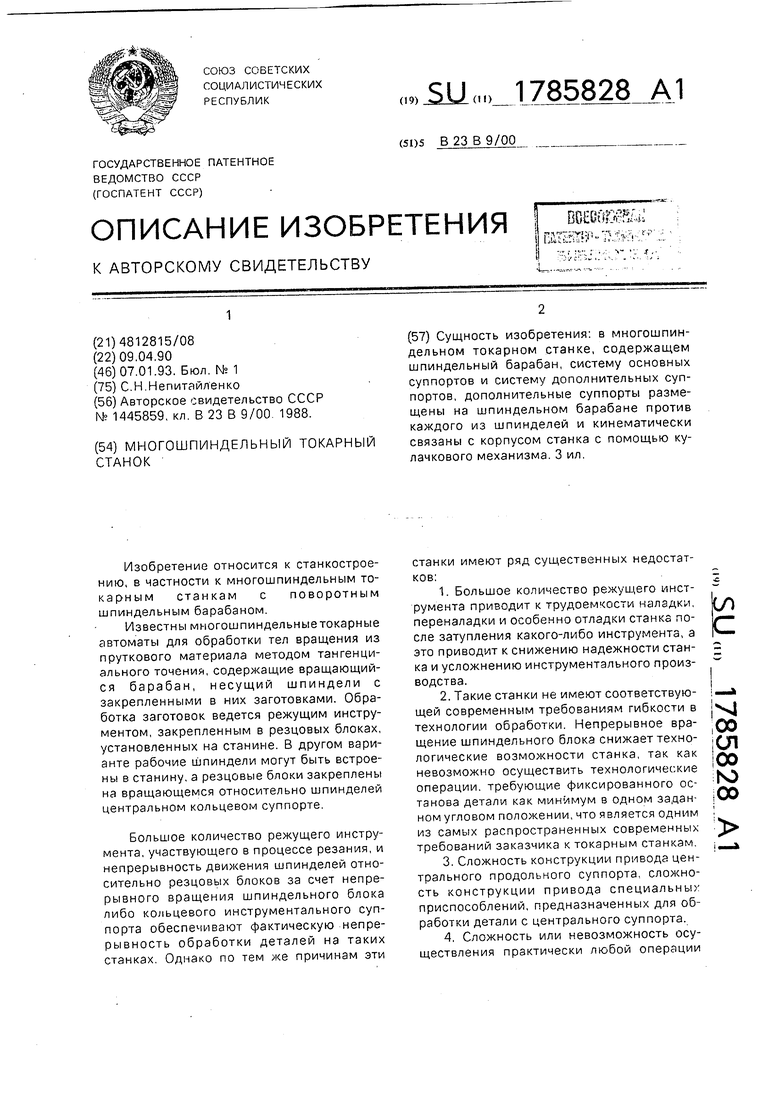

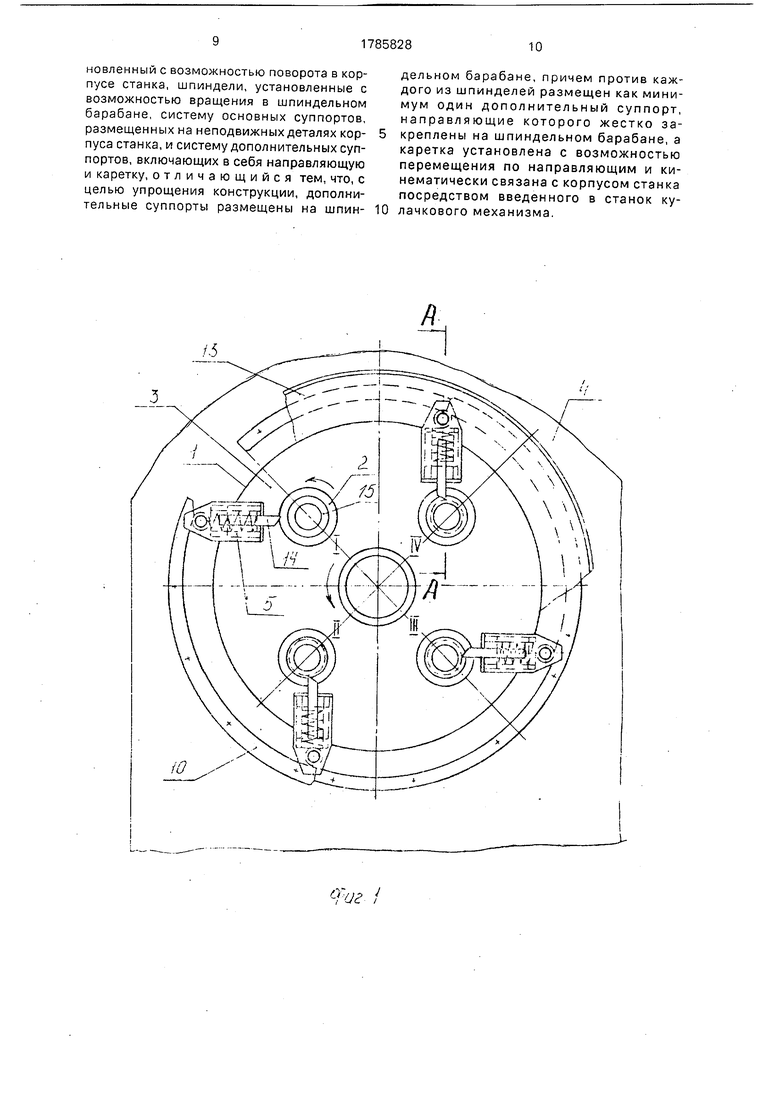

0На фиг. 1 показан шпиндельный блок и система дополнительных поперечных суппортов (система основных суппортов станка условно не показана); на фиг.2 - сечение А-А на фиг.1; на фиг. 3 - вид Б (на торец

5 суппорта с условно снятым упором каретки суппорта).

Предлагаемый станок содержит шпиндельный блок 1,включающий в себя шпиндели 2,уста- новленные на опорах вращения в шпиндельном

0 барабане 3. Шпиндельный блок установлен с возможностью поворота в ложе корпуса 4 станка.Станок содержит также механизм поворота шпиндельного блока,механмзм фиксации шпиндельного блока, а также систему основных суппортов,

5 каждый из которых размещен против соответствующего шпинделя 2 на одной из неподвижных деталей корпуса станка. На торце шпиндельного барабана 3, со стороны рабочего пространства станка, против каждого из шпинделей 2 соответственно

размещен дополнительный поперечный суппорт 5, так что направляющие 6 его жестко закреплены на торце шпиндельного барабана 3, каретка 7 посажена с возможностью скольжения на направляющие 6 и связана с толкателем, выполненным в виде ролика 8, посаженного с возможностью вращения на ось 9, которая жестко закреплена на каретке 7 суппорта 5. Ролик 8, в свою очередь, имеет возможность взаимодействовать с кулаком 10, жестко закрепленным на корпусе 4 станка. В передней части суппорта 5 на каретке 7 жестко закреплен торцевой упор 11, ограничивающий перемещение каретки 7 по направляющим б в максимально отведенном от шпинделя 2 положения, а во внутрен- ней части суппорта 5 находится предварительно сжатая пружина 12, один конец которой взаимодействует с направляющими 6, а другой - с кареткой 7, при этом каретка 7 упруго удерживается пружиной 12 в заданном упором 11 крайнем отведенном от шпинделя 2 положении. Вся система механизма привода подачи суппортов 5 имеет кольцеобразный защитный кожух 13, закрепленный на шпиндельном барабане 3 и охватывающий со стороны рабочего пространства станка кулаки 10 и ролики 8 толкателей каждого из суппортов 5, при этом внешняя геометрическая форма каретки 7 такова, что в любом положении перемещения вдоль направляющих 6 она перекрывает собой отверстие в защитном кожухе 13 для оси. 9 толкателя. На каретке 7 жестко закреплен резец 14, а в шпинделе 2 закреплена заготовка 15.

В описании предлагаемого станка непронумерованные части и механизмы станка на фиг.1 и 2 условно не показаны, так как их конструкция известна, традиционна для данной группы станков и принципиального значения по сути изобретения не имеет.

В случае исполнения предлагаемого станка в виде многошпиндельного токарного пруткового автомата, где в качестве дополнительной операции обработки детали выбрана операция отрезки детали от прутка, станок работает следующим образом. В исходном положении шпиндельный блок 1 зафиксирован механизмом фиксации относительно корпуса 4 станка, в позицию I подана очередная часть прутка-заготовки 15, каретки основных суппортов выведены из зоны резания, каретка 7 дополнительного поперечного суппорта 5 в позиции I находится в крайнем отведенном от шпинделя 2 положении-и упруго удерживается в нем пружиной 12 на упоре 11. В начале цикла обработки заготовки 15 в позиции 1 осуществляется быстрый подвод инструмента основных суппортов к заготовке 15,обработка заготовки 15 с этих суппортов и, по окончании обработки, быстрый отвод инструмента.

После этого шпиндельный блок 1 расфикси- руется относительно корпуса 4 и с помощью механизма поворота поворачивается в очередную позицию обработки. Упомянутый дополнительный суппорт 5 также поворачи0 вается вместе со шпиндельным блоком 1 относительно корпуса 4 и жестко закрепленного на нем кулака 10. При этом ролик 8, натыкаясь на кулак 10, через ось 9 сообщает каретке 7 суппорта 5 поступательное движе5 ние вдоль направляющих 6 в сторону шпинделя 2, пружина 12 дополнительно сжимается, а резец 14 постепенно приближается к заготовке 15 и радиально врезается в нее на определенную глубину.

0После окончания поворота шпиндельного блока 1, в результате которого заготовка 15 переходит из позиции I в позицию II, для очередной фиксации шпиндельного блока, как обычно, осуществляется незначи5 тельный его поворот в обратную сторону, при этом ролик 8 катится по кулаку 10 в обратную сторону, в результате чего пружина 12, разжимаясь, немного отводит каретку 7 с резцом 14 суппорта от заготовки 15, при

0 необходимости высота кулака 10 в соответствующем месте занижается. После позиционирования и фиксации шпиндельного блока 1 в ложе корпуса 4 соответствующими механизмами станка осуществляется оче5 редная часть цикла обработки заготовки, принципиально не отличающаяся от описанной выше части цикла.

Таким образом, заготовка 15 переходит в позиции II в позицию III, с позиции III в

0 позицию IV. Последняя часть цикла обработки заготовки 15 отличается от предыдущих тем, что во время поворота шпиндельного блока 1 с позиции IV в позицию I, в последней его фазе, осуществляется

5 окончательная отрезка готовой детали 15 с упомянутого суппорта 5, ролик 8 сходит с кулака 10, пружина 12 максимально разжимается и отводит каретку 7 в направлении от шпинделя 2 до упора 11 и дальше удер0 живает каретку 7 на этом упоре. По окончании поворота шпиндельного блока 1, позиционирования его и фиксации соответствующими механизмами станка осуществляется подача и зажим прутка 15 для

5 очередного цикла обработки.

Работа всех дополнительных суппортов 5 принципиально одинакова.

Формула изобретения Многошпиндельный токарный станок содержащий шпиндельный барабан, установленный с возможностью поворота в корпусе станка, шпиндели, установленные с возможностью вращения в шпиндельном барабане, систему основных суппортов, размещенных на неподвижных деталях корпуса станка, и систему дополнительных суппортов, включающих в себя направляющую и каретку, отличающийся тем, что, с целью упрощения конструкции, дополнительные суппорты размещены на шпин0

дельном барабане, причем против каждого из шпинделей размещен как минимум один дополнительный суппорт, направляющие которого жестко закреплены на шпиндельном барабане, а каретка установлена с возможностью перемещения по направляющим и кинематически связана с корпусом станка посредством введенного в станок кулачкового механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления токарной обработкой и устройство для его осуществления | 1982 |

|

SU1016080A1 |

| Токарный многошпиндельный автомат для двухсторонней обработки | 1985 |

|

SU1271664A1 |

| Многошпиндельный токарный станок | 1984 |

|

SU1202719A1 |

| Многошпиндельный токарный станок | 1982 |

|

SU1103948A1 |

| Токарный многошпиндельный автомат | 1988 |

|

SU1645062A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU399098A1 |

| Токарный многошпиндельный станок | 1978 |

|

SU780963A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

Сущность изобретения: в многошпиндельном токарном станке, содержащем шпиндельный барабан, систему основных суппортов и систему дополнительных суппортов, дополнительные суппорты размещены на шпиндельном барабане против каждого из шпинделей и кинематически связаны с корпусом станка с помощью кулачкового механизма. 3 ил.

Фиг.

дид Б (юбернуто

б

тетг

.

| Многошпиндельный токарный станок | 1987 |

|

SU1445859A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-09—Подача