Изобретение относится к абразивной промышленности, в частности к производству кольцевых заготовок абразивных кругов на вулканитовой связке для последующего получения шлифовальных и полировальных абразивных кругов способом пакетного прессования.

Известна плоская кольцевая заготовка, получаемая вырубкой на столе пресса штампом из прокатанной пластины с предварительной калибровкой пластины в том же штампе в пределах размеров вырубаемой заготовки с остаточной деформацией, равной 0,5 - 50% [1].

Эта заготовка имеет минимально возможную разновысотность, что позволяет повысить точность и качество абразивных кругов. Наиболее эффективно использование такой заготовки при производстве отрезных кругов па вулканитовой связке высотой 0,8 - 3 мм. Использование таких заготовок при производстве высоких шлифовальных и полировальных кругов нецелесообразно ввиду значительного увеличения трудоемкости при наборе пакета заготовок для последующего прессования, а также низкой поверхностной адгезии тонких заготовок из-за их сравнительно высокой плотности, препятствующей получению сплошных кругов без расслоев.

Известен штамп для производства заготовок абразивных кругов на вулканитовой связке, содержащий закрепленные на оправке режущие элементы, выполненные в виде встроенных одно в другое колец, подпружиненный упругими элементами выталкиватель вырубаемой заготовки, смонтированный между упомянутыми режущими элементами, и подпружиненный выталкиватель высечки, смонтированный внутри меньшего кольца, при этом выталкиватель вырубаемой заготовки смонтирован с выступом относительно кромок режущих элементов, величина которого соответствует рабочему ходу калибровки, а жесткость его упругих элементов больше жесткости упругих элементов выталкивателя высечки [1].

Данный штамп обеспечивает получение только плоских кольцевых заготовок с достаточно высокой точностью геометрических размеров по высоте. Для получения фасонных заготовок этот штамп не пригоден.

Наиболее близкой по технической сущности и достигаемому результату является кольцевая заготовка высотой 6 - 13 мм, получаемая также вырубкой из предварительно прокатанной пластины и предназначенная для получения шлифовальных и полировальных кругов диаметром от 200 до 600 мм и высотой от 32 до 275 мм [2].

Недостатком использования такой заготовки при производстве шлифовальных и полировальных кругов является недопустимо большой процент брака в виде расслоев и пузырчатости. Это вызвано прежде всего герметизацией воздуха в пределах объема пресс-формы между слоями заготовок по плоскости контакта, между стенкой пресс-формы и боковой поверхности прессуемого круга, а также наличием заусенцев и крошек, остающихся на заготовках после вырубки, что препятствует качественному спрессовыванию пакета на отдельных участках контактных поверхностей кольцевых заготовок. Кроме этого, использование плоских кольцевых заготовок предопределяет наличие большой контактной поверхности формующего инструмента и обрабатываемой заготовки, что обусловливает действие значительных сил сопротивления деформированию и сил трения с самого начала прессования, для преодоления которых необходимо прикладывать высокие удельные давления при прессовании, т.е. процесс прессования шлифовальных и полировальных кругов из данных заготовок требует значительных энергозатрат.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для вырубки абразивных кольцевых заготовок на вулканитовой связке [3], содержащее подпружиненный выталкиватель вырубленной заготовки, оправку с закрепленным на ней полым пуансоном с плоским рабочим торцем и режущей кромкой на цилиндре, размещенный внутри верхнего пуансона выталкиватель внутренней высечки, установленный на верхнем пуансоне съемник наружного отхода, а также матрицу, состоящую из основания с кольцом, внутри которого с образованием кольцевой полости расположен нижний цилиндрический пуансон, при этом внутренний диаметр кольца соответствует наружному диаметру заготовки, а наружный диаметр нижнего пуансона - диаметру полости верхнего пуансона и внутреннему диаметру заготовки, причем на торцевых рабочих поверхностях кольца и нижнего пуансона выполнены скосы, высота нижнего пуансона больше высоты кольца на высоту заготовки, а в кольцевой полости матрицы размещен выталкиватель вырубленной заготовки, дополнительно предназначенный для жесткой фиксации последней.

Это устройство относится к штампам простого действия и позволяет осуществлять только одну операцию - вырубку и получать заготовку только в виде плоского кольца. Профилирование вырубаемых заготовок в этом штампе не предусмотрено.

Задачей предлагаемых изобретений является уменьшение расслоев в кругах, пузырчатости и снижение энергозатрат путем предотвращения герметизации воздуха в формуемом круге при пакетном прессовании фасонной заготовки.

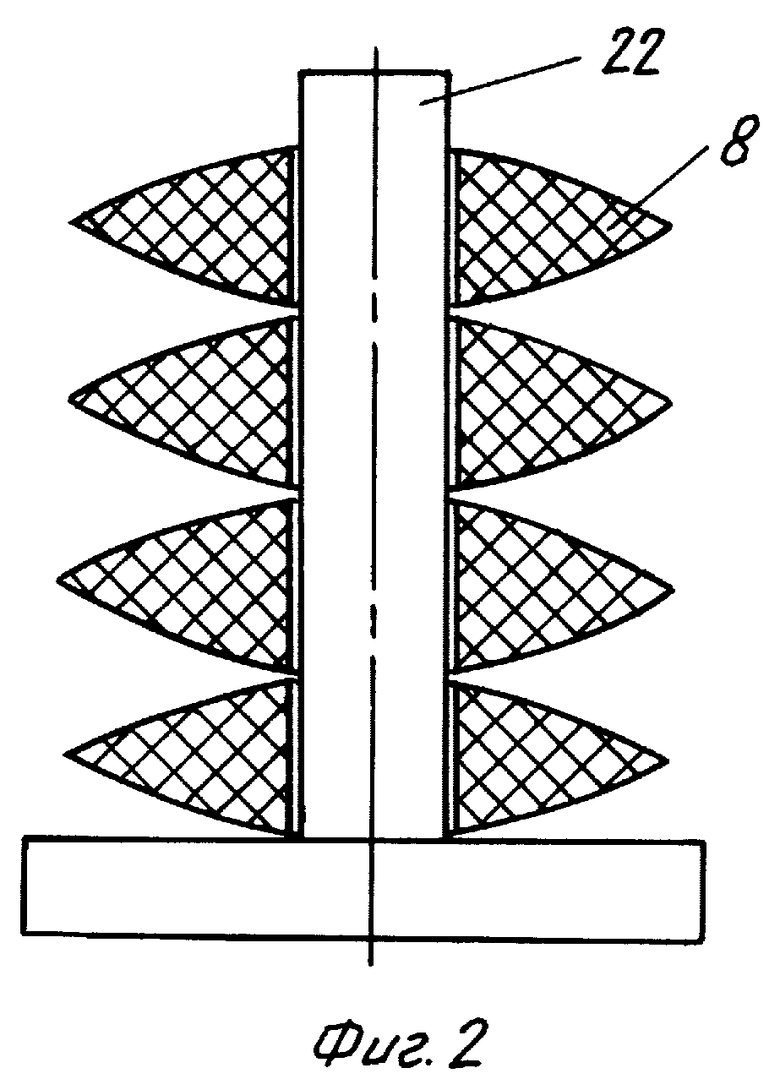

Поставленная задача достигается тем, что заготовка для производства абразивного инструмента на вулканитовой связке, вырубленная в виде кольца из прокатанной пластины, имеет поперечное сечение, выполненное в виде эллипса, большая ось которого AB = D, а малая ось CD = (1,5 - 2,0)H, где D - диаметр вырубленной заготовки из прокатанной пластины, H - высота прокатанной пластины.

То, что заготовка имеет поперечное сечение, выполненное в виде эллипса, позволяет производить осадку набранного пакета из таких заготовок последовательно от центра к периферии, что способствует беспрепятственному вытеснению воздуха с контактных поверхностей заготовок, при этом также сводится к возможному минимуму поверхность контакта между инструментом и заготовкой круга в процессе прессования (минимальная площадь контакта в начале прессования, максимальная - только в конечной стадии прессования), что позволяет снизить сопротивление деформированию и силы трения и тем самым уменьшить энергозатраты на осуществление процесса прессования.

Выполнение поперечного сечения в виде эллипса с малой осью меньше 1,5H не обеспечивает эффективного вытеснения воздуха с контактных поверхностей заготовок, при малой оси больше 1,5H будет иметь место незаполнение гравюры пресс-формы при формовании исходной заготовки из-за недостаточного ее объема.

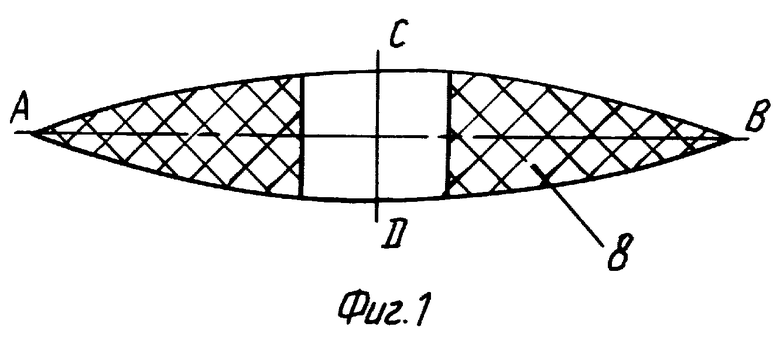

Поставленная задача в предлагаемом устройстве достигается тем, что в устройстве для получения заготовки абразивного инструмента на вулканитовой связке, содержащем подпружиненный выталкиватель вырубленной заготовки, оправку с закрепленным на ней верхним полым пуансоном с режущей кромкой на цилиндре, размещенный внутри верхнего полого пуансона выталкиватель внутренней высечки, установленный на верхнем пуансоне съемник наружного отхода, а также матрицу, состоящую из основания с кольцом, внутри которого с образованием кольцевой полости расположен нижний цилиндрический пуансон, при этом внутренний диаметр кольца соответствует наружному диаметру заготовки, а наружный диаметр нижнего пуансона - диаметру полости верхнего пуансона и внутреннему диаметру заготовки, причем на торцевых рабочих поверхностях кольца и нижнего пуансона выполнены скосы, высота нижнего пуансона больше высоты кольца на высоту заготовки, а в кольцевой полости матрицы размещен выталкиватель вырубленной заготовки, дополнительно предназначенный для жесткой фиксации последней, рабочие торцы верхнего полого пуансона и выталкивателя заготовки выполнены фасонными, например, в виде эллипса с заданными размерами, а основание матрицы между кольцом и нижним цилиндрическим пуансоном оснащено сменными упорами.

То, что рабочие торцы верхнего полого пуансона и выталкивателя заготовки выполнены фасонными в виде эллипса с заданными размерами, позволяет в одном штампе за один ход вырубить и сформовать заготовку с профилем, который будет способствовать устранению герметизации воздуха между контактными поверхностями заготовок при их пакетном прессовании и, как следствие, возникновению расслоев, а также снижению энергозатрат на стадии прессования.

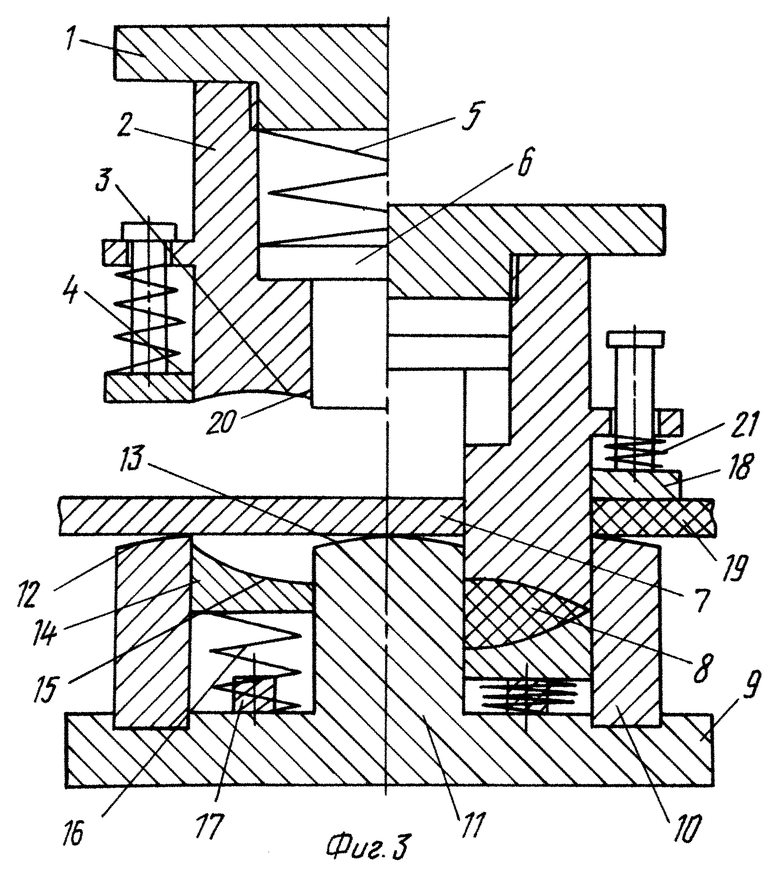

На фиг. 1 показана заготовка, где большая ось эллипса AB = D, а малая ось CD = (1,5 - 2,0)H, при этом D - диаметр вырубленной заготовки из прокатанной пластины, H - высота прокатанной пластины; на фиг. 2 - пример пакета, собранного из таких заготовок на оправке для последующего прессования, где 8 - заготовка, 22 - оправка; на фиг. 3 - общий вид устройства для получения заготовок в крайнем верхнем и нижнем положениях.

Устройство состоит из оправки 1, на которой закреплен верхний полый пуансон 2 с фасонным рабочим торцом 3, выполненным, например, в виде эллипса и режущей кромкой 4 на цилиндре. В полости пуансона 2 установлен подпружиненный пружиной 5 верхний выталкиватель 6 внутренней высечки 7 получаемой заготовки 8. Матрица состоит из основания 9 с кольцом 10, внутри которого с образованием кольцевой полости расположен нижний цилиндрический пуансон 11. Внутренний диаметр кольца 10 соответствует наружному диаметру заготовки 8, а наружный диаметр нижнего пуансона 11 диаметру полости верхнего пуансона 2 и внутреннему диаметру заготовки 8. На торцевых рабочих поверхностях кольца 10 и нижнего пуансона 11 выполнены скосы соответственно 12 и 13. В кольцевой полости матрицы размещен выталкиватель 14 получаемой заготовки 8, верхний рабочий торец 15 которого также выполнен фасонным, например, в виде эллипса. Выталкиватель 14 подпружинен пружиной 16, а на основании 9 матрицы между кольцом 10 и нижним цилиндрическим пуансоном 11 смонтированы сменные упоры 17. На верхнем пуансоне 2 смонтирован съемник 18 наружного отхода 19.

Устройство работает следующим образом.

При ходе оправки 1 с верхним пуансоном 2 вниз первоначально происходит вырубка заготовки посредством режущих кромок 4 и 20, расположенных на верхнем пуансоне 2 и рабочих торцевых поверхностей 12 и 13 соответственно кольца 10 и нижнего цилиндрического пуансона 11. Далее, продолжая ход вниз, верхний пуансон 2 вместе с вырубленной заготовкой перемещает выталкиватель 14 вниз до упоров 17, расположенных на основании 9 матрицы, и после контакта выталкивателя 14 с упорами 17 при дальнейшем перемещении верхнего пуансона 2 вниз происходит формование вырубленной заготовки между фасонными рабочими торцами 3 и 15 соответственно верхнего пуансона 2 и выталкивателя 14 до получения требуемого профиля, например, эллипса. После окончания формования верхний пуансон 2 поднимается вверх, выталкиватель 14 посредством пружины 16 выталкивает полученную заготовку 8 из полости матрицы. Съемник 18 под воздействием пружины 21 обеспечивает снятие наружного отхода 19 с верхнего пуансона 2, а верхний выталкиватель 6 под воздействием пружины 5 удаление внутренней высечки 7.

Разработано опытно-промышленное устройство для получения кольцевых заготовок с наружным диаметром 498 мм, внутренним 295 мм из предварительно прокатанной пластины высотой 13 - 15 мм. В соответствии с предлагаемым решением рабочие торцы верхнего пунсона и выталкивателя выполнены по соответствующему радиусу, обеспечивающему получение эллипсообразной заготовки с большой осью AB, равной 498 мм, и малой осью CD, равной 30 мм. Угол скоса рабочих торцевых поверхностей кольца матрицы и нижнего пуансона принят равным 15. В качестве упругих элементов, используемых в узлах выталкивателей устройства, приняты цилиндрические витые пружины.

Опытное пакетное прессование абразивных кругов на вулканитовой связке из полученных заготовок показало, что энергозатраты на процесс прессования в среднем на 20 - 30% меньше, чем при использовании плоских заготовок, а расслои в полученных опытных кругах, вызываемые герметизацией воздуха в пределах объема формуемой заготовки, отсутствовали.

Предлагаемую заготовку и устройство для ее получения целесообразно использовать на предприятиях абразивной промышленности при производстве кольцевых заготовок на вулканитовой связке для высоких шлифовальных и полировальных кругов.

Источники информации, принятые во внимание

1. Способ и штамп для производства заготовок абразивных кругов на вулканитовой связке. Патент РФ N 2108228. Опубл. 10.04.98. Бюл. N 10.

2. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. - Южно-Уральский ЦНТИ, 1970, с. 44 - 54.

3. Устройство для вырубки абразивных кольцевых заготовок на вулканитовой связке. Патент РФ N 2101165. Опубл. 10.01.98. Бюл. N 1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| НОЖЕВОЙ ШТАМП | 1998 |

|

RU2127164C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2202463C2 |

| ШТАМП ВЫРУБНОЙ | 1998 |

|

RU2149073C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2002 |

|

RU2236342C2 |

Заготовка вырублена из прокатанной пластины. Поперечное сечение заготовки выполнено в виде эллипса, большая ось которого равна диаметру заготовки, а малая - 1,5 - 2,0 высоты прокатанной пластины. Устройство содержит подпружиненный выталкиватель получаемой заготовки и верхний полый пуансон. Рабочие торцы верхнего пуансона и выталкивателя заготовки выполнены фасонными с образованием в крайнем положении в поперечном сечении требуемого профиля, например эллипса. Устройство содержит также матрицу, состоящую из основания с кольцом. Внутри кольца расположен нижний цилиндрический пуансон. Внутренний диаметр кольца равен наружному диаметру заготовки. Наружный диаметр нижнего пуансона равен диаметру полости верхнего пуансона и внутреннему диаметру заготовки. Высота нижнего пуансона больше высоты кольца на высоту заготовки. Выталкиватель заготовки размещен в кольцевой полости матрицы. Основание матрицы между кольцом и нижним пуансоном оснащено сменными упорами. Выполнение поперечного сечения заготовки в виде эллипса позволяет устранить расслои в кругах при пакетном прессовании и снизить энергозатраты на процесс прессования. 2 с. и 1 з.п. ф-лы, 3 ил.

Авторы

Даты

2000-04-27—Публикация

1999-02-22—Подача