Изобретение относится к органической химии,а именно к способу пол чения замещенных 1,3-диоксолан-4-он применяемых для получения мономеров Замещенные J,З-диоксолан-4-оны п лучают по методу Герхардта из соот ветствующихс -оксикислот и карбонил ных соединений (альдегидов или кетонов) в присутствии кислых катализ торов с азеотропной отгонкой воды l . По этому способу получают 5-заме щенрые 1,З-диоксолан-4-оны из молоч ной, гликолевой, гидроксизомасляной кислот и формальдегида р. Известен способ получения 5-хлор метил-1,З-диоксолан-4-она взаимодей ствием -хлормолочной кислоты (|3-ХМ с формальдегидом (параформальдегидом) З . Однако в таком способевыход цел вого продукта низкий за счет потерь Й-ХМК на стадии ее выделения и очис ки от сопутствующих примесей, а так же на стадии получения 5-хлорметил-1, З-диоксолан-4-она, поскольку об-о рикислоты неустойчивы в концентриро ванном виде ПРИ температурах выше ., а также за счет того, что про текают процессы поликонденсации с о разованием полиэфиров в качестве побочных продуктов. Кроме того, вы держка реакционной массы в течение 7-8 ч увеличивает продолжительность реакции до 11-13 ч. Наряду с этим осложняются условия проведения -процесса из-за применяемых низкркипяL-дих пожаро- и взрывоопасных растворителей: диэтилового эфира, гексана при выделении и очистке |5-ХМК, а летучий, не вступивший в :,-еакцию формальдегид оседает в виде полимера в холодильнике и безвозвратно теряется, что приводит к непроизводитель ным затратам времени и реагентов. Недостатком способа является образование сточных вод на стадии промывки продукта водой и бикарбонатом натрия, .Целью изобретения является упрощение и интенсификация процесса,. Цель достигается тем, что при осуществлении способа получения 5-хлорметил-1,З-диоксолан-4-она взаимодействием эпихлоргидрина с водной азотной кислотой при 50-6S C с образованием 55-75%-ной 1 -хлормолочной кислоты и конденсагией последней с параформальдегидом в присутствии кислого катализатора в среде органического растворителя, например бензола, при температуре кипения с отделением водно-бензольного азеотропа и выделением целевого продукта процесс осуществляют при мольном соотношении 55-75%-ной /3-хлормолочной кислоты и параформальдегида, равном 1:2-4, 55-75%-ной водный раствор р-ХМК получают окислением эпихлоргидрина азотной кислотой, В реактор циклизации загружают -ХМК указанной концентрации, параформальдегид, катализатор и растворитель, Содержимое реактора.нагревают на водяной бане (7б-84с) и в виде азеотропа с бензолом отгоняют воду взаимодействием эпихлоргидрина с : РОДНОЙ азотной кислотой при 50-68с с образованием 55-75%-ной Р-ХЛОРМОЛОЧНОЙ кислоты и конденсацией последней с параформальдегидом в присутствии кислого катализатора в среде органического растворителя, например бензола, при температуре кипения с отделением водно-бензольного азеотропа и выделением целового продукта процесс осуществляют при мольном соотношении 55-75%ной р-хлормолочной кислоты и параформальдегида, равном 1:2-4, В процессе азеотропной отгонки воды образуется 33-37%-ный раствор формальдегида за счет растворения деполимеризующегося взятого в избытке параформальдегида в отгоняемом водном азеотропе. По окончании реакции отгоняют растворитель, а остаток перегоняют в вакууме, Выход целевого продукта 50-87% в расчете на -ХМК, содержащуюся в исходном 55-75%-ном водном растворе, Полученный раствор формальдегида используют для разложе ия непрореагировавшей азотной кислоты при синтезе/3-ХМК, Пример 1, Получение водного раствора , 430 мл (7 моль) азотной кислоты ( (X, 1,42) загружают в четырехтубусный реактор емкостью 2 л, снабженный мешалкой с обратным холодильником, капельной воронкой и термометром, нагревают на водяной бане до б2с, а затем приливают 1/10 (15,7 мл) всего количества эпихлоргидрина. После начала выделения окислов айота температуру в реакторе снижают до . и приливают оставшийся эпихлоргидрин при 50-68 С, Прибавив весь эпихлоргидрин (l57 мл, 2 моль, смесь выдерживают 1ч при б8-70°С. Непрореагировавшую азотную кислоту разлагают 145 мл 37%-ного раствора формалина при 65 С и перемешивают при этой, температуре 1 ч. Раствор упаривают при 130-150 мм рт.ст, и 55°С, После охлаждения до 15°С отделяют фильт- . рацией выпавшую целевую кислоту, получая 358 г 59%-ного водного раствора -хмк, Получение 5-хлорметил-1,3-диоксолан-4-она, , В двухтубусный реактор снабженный мешалкой и ловушкой Дина-Старка, загружают 211 г 59%-ного раствора (1 моль) /3 -ХМК, 5 г 93%-ной серной / кислоты, 90 г параформальдегида

(3 моль) и 270 мл-бензола. Содержимое реактора нагревают до и- отгоняют в виде азеотропа воду в течение 6 ч при 78-84°С до полного прекращения ее выделения и гомогенизапцтл бензольного раствора. В процессе азеотропной отгонки воды образуется 33-37%-ный раствор формалина. По окончании реакции растворитель отгоняют при пониженном давлении, остаток (141 г) дистиллируют, отбирая фракцию с т.кип. 71-73с/2 мм рт.ст. Получают 116,8 г (85,82%) 5-хлорметил-1,3-диоксолан-4-она и 131 г 37%-ного раствора формалина. Последний используют для разложения непрореагировавмей азотной кислоты при получении р-ХМК.

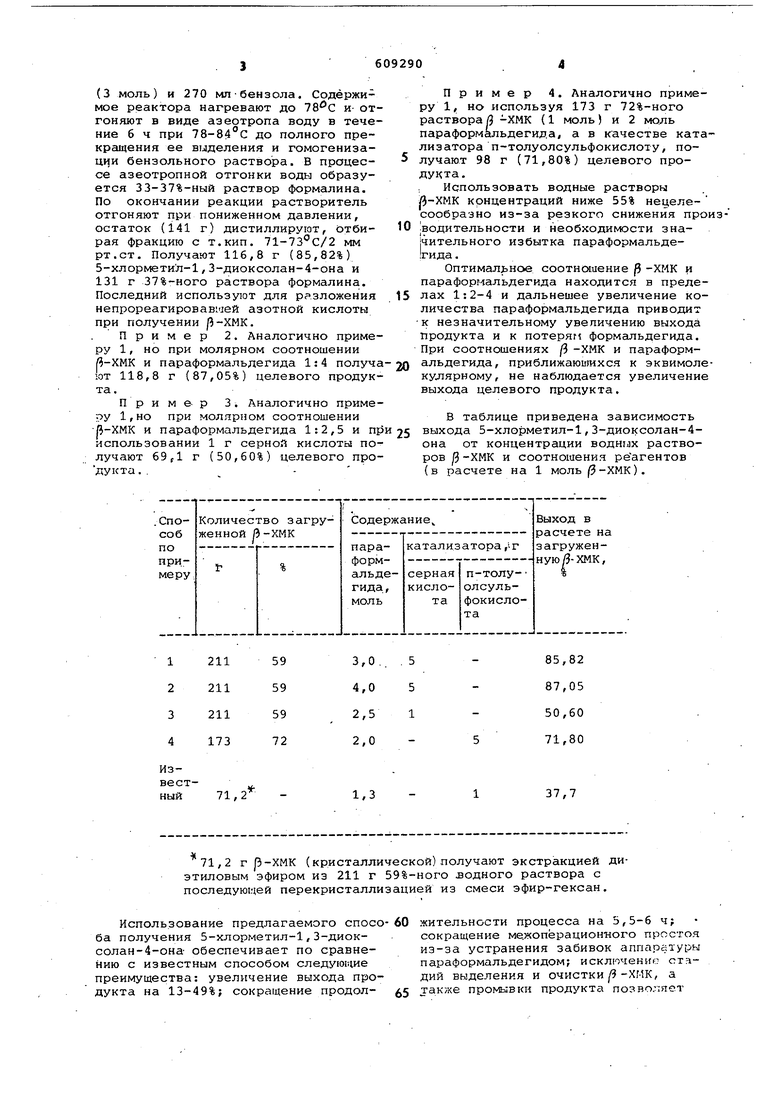

Пример 2. Аналогично примеру 1 , но при молярном соотношении fl-XMK и параформальдегида 1:4 получа ют 118,8 г (87,05%) целевого продукта.

Пример 3. Аналогично примеру 1,но при молярном соотношении Й-ХМК и параформальдегида 1:2,5 и пр использовании 1 г серной кислоты получают 69Д г (50,60%) целевого продукта. .Пример 4. Аналогично примеру 1, но используя 173 г 72%-ного раствора Д -ХМК (1 моль) и 2 моль параформальдегида, а в качестве катализатора п-толуолсульфокислоту, получают 98 г (71,80%) целевого продукта.

; Использовать водные растворы Л-ХМК концентраций ниже 55% нецелесообразно из-за резкого снижения проводительности и необходимости зна|чительного избытка параформальдегида .

Оптимальное соотнсяиение р -ХМК и параформальдегида находится в пределах 1:2-4 и дальнешее увеличение количества параформальдегида приводит -к незначительному увеличению выхода продукта и к потерям формешьдегида. При соотношениях /3 -ХМК и параформальдегида, приближающихся к эквимолекулярному, не наблюдается увеличение выхода целевого продукта.

В таблице приведена зависимость выхода 5-хлорметил-1,З-диоксолан-4она от концентрации водн1лх растворов -ХМК и соотношения реагентов (в расчете на 1 моль -ХМК).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения замещенных 5-метилен-1,3-диоксолан-4-онов | 1970 |

|

SU606313A1 |

| Способ получения @ -хлормолочной кислоты | 1990 |

|

SU1782973A1 |

| Способ получения метилового эфира @ -хлормолочной кислоты | 1989 |

|

SU1778111A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ХЛОРМЕТИЛ-1,3-ДИОКСОЛАНА | 2001 |

|

RU2218339C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРО-5-АЗИДОМЕТИЛОКСАЗОЛИДИНА-1,3 | 2009 |

|

RU2404168C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРО-5-ХЛОРМЕТИЛОКСАЗОЛИДИНА-1,3 | 2011 |

|

RU2461549C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРО-5-АЗИДОМЕТИЛОКСАЗОЛИДИНА-1,3 | 2011 |

|

RU2461548C1 |

| Способ получения алифатических @ -оксикарбоновых кислот | 1988 |

|

SU1512964A1 |

| СПОСОБ ПОЛУЧЕНИЯ (Z)-1-[4-(2-ДИМЕТИЛАМИНОЭТОКСИ) ФЕНИЛ]-1,2-ДИФЕНИЛБУТ-1-ЕНА | 1989 |

|

SU1617890A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО АЗОМЕТИНА | 1992 |

|

RU2097372C1 |

СПОСОБ ПОЛУЧЕНИЯ 5-ХЛОРМЕ- ТИЛ-1,3-ДИОКСОЛАН-4-ОНА взаимодействием эпихлоргидрина с водной азотной кислотой при 50-68''с с образованием 55-75%-н<эй р-хлЬрмолочной кислоты и конденсацией последней, с па- раформальлегидом в присутствии кислого катализатора в среде органического растворителя, например бензола, при температуре кипения с отделением водно-бензольного азеотропа и выделением целевого продукта, отличающийся тем, что, с целью упрощения и интенсификации процесса, последний осурдаствляют при мольном соотношении 55-75%-ной /З-хлорлюлоч- ной кислоты и параф'ормальдегида, рав-<д ном 1:2-4.\м^.сл

71,2 г Р-ХМК (кристаллической)получают экстракцией диэтиловым эфиром из 211 г 59%-ного вводного раствора с последующей перекристаллизацией из смеси эфир-гексан.

Использование предлагаемого способа получения 5-хлорметил-1,3-диоксолан-4-она- обеспечивает по сравнению с известным способом следующие преимущества: увеличение выхода продукта на 13-49%; сокращение продолжительности процесса на 5,5-6 ч; сокращение ме.жопёрационного простоя из-за устранения забивок аппаратуры параформальдегидом; исключении cxriдий выделения и очистки/ -ХМК, а также промывки продукта позволяет

I6092906

упростить технологию процесса, улуч-зованием 33-37%-ного раствора формшить условия труда и уменьшить поте-альдегида, образовавшегося в процесри; исключение сточных вод за счетice азеотропной отгонки воды,для раз-

устранения стгщии пронблвки продукталожейия непрореагировашией азотной

водой и бикарбонатом натрия исполь-кислоты при получении/3-ХМК,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Salmi Е, und Pohjolainen А.Untersuchungen fiber Ither-artiga'Ver-Ъindungen | |||

| Mitteil IV | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Искрогаситель для паровозов | 1921 |

|

SU798A1 |

| Part I, Dioxolones Derived from Formaldehyde .-"Acta Chem | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-15—Публикация

1976-05-06—Подача