Изобретение относится к химии кетонов, а именно к способам получения пинаколина (метилтретбутилкетона).

Пинаколин находит широкое применение в промышленности в качестве растворителя лаков и красок, полупродукта при синтезе лекарственных и душистых веществ, пестицидов группы триазинонов и др.

Известно несколько способов получения пинаколина, базирующихся на двух методах:

1) пинаколиновой перегруппировке пинаконгидрата в присутствии кислот в качестве катализатора;

2) взаимодействии изоамиленов или их производных с формальдегидом или его производным в присутствии кислот в качестве катализаторов (реакции Принса).

По первому методу пинаколин получают в 2 стадии:

1) электрохимическое или химическое получение пинаконгидрата из ацетона с выходом пинаконгидрата 50 - 60%;

2) пинаколиновая перегруппировка с выходом пинаколина до 90 %.

Пинаколиновая перегруппировка является эффективным методом получения пинаколина. Так, например, предложен способ получения пинаколина из пинаконгидрата в присутствии серной или фосфорной кислоты с одновременной отгонкой целевого продукта в виде азеотропа с водой. Температура реакции 90 - 115oC. Выход целевого продукта около 90%.

Основным недостатком способов, базирующихся на пинаколиновой перегруппировке, является накопление продуктов осмоления в катализаторе, что препятствует его длительному использованию, а также высокая стоимость пинаконгидрата из-за сложности его получения и низкого выхода. Суммарный выход пинаколина по исходному ацетону составляет 40 - 50%. Более перспективными являются способы, основные на реакции изоамиленов (метилбутенов) с формальдегидом. Эти способы позволяют получать пинаколин с высоким выходом и в то же время базируются на дешевом и доступном сырье. По способу, базирующемуся на реакции Принса, пинаколин получают в две стадии:

1) взаимодействием 2-метилбутена-2 с водным раствором формальдегида с использованием в качестве катализатора серной кислоты получают 4,4,5-триметил-1,3-диоксан;

2) гидролизом 4,4,5-триметил-2,3-диоксан в присутствии кислот получают пинаколин и формальдегид. Выход пинаколина по 2-метилбутену-2 составляет около 60%.

Этот способ не нашел промышленного применения, так как обладает существенными недостатками:

1) большим расходом формальдегида и трудностью его утилизации;

2) недостаточно высоким выходом и большим количеством отходов (смолообразных продуктов и сточных вод).

В последующие годы этот способ вновь привлек внимание исследователей и в патентной литературе появились различные его модификации, обладающие улучшенными технико-экономическими показателями, в одной из которых вторую стадию проводят в присутствии 2-метилбутена-2, что позволяет утилизировать формальдегид с получением целевого продукта. Выход пинаколина составляет 69%. Некоторые модификации этого метода предусматривают использование не только изоамиленов и формальдегида, но и их производных. Эти способы также имеют существенные недостатки. Так, при использовании водного раствора формальдегида катализатор разбавляется и теряет свою активность, замена его приводит к образованию большого количества сточных вод. Регенерация его сложна, энергоемка и также приводит к образованию сточных вод. Использование полимеров формальдегида исключает разбавление катализатора, однако выход целевого продукта при этом значительно ниже 60%. Кроме того, не представляется возможным непрерывное оформление процесса, поскольку процесс ведут при избыточном давлении и дозировка твердых реагентов в этих условиях очень сложна.

Наиболее близким к предлагаемому является способ получения пинаколина, в котором процесс проводят в две стадии: взаимодействие метилбутенов на I стадии с соляной кислотой при 75 - 86oC и мольном соотношении метилбутен : хлористый водород 1 : 3, затем, после разделения реакционной массы, органический слой перегоняют с целью выделения промежуточного продукта - хлористого изоамилена, который на II стадии вводят во взаимодействие с водным раствором формальдегида в соляно-кислой среде, после чего целевой продукт выделяют из реакционной массы отгонкой в виде азеотропа с водой с последующей ректификацией.

Способ позволяет получать продукт с выходом 78 - 89%.

Несмотря на высокий выход продукта, этот способ обладает рядом недостатков:

1) образованием большого количества (4,5 т/т продукта) отработанной соляной кислоты, которую необходимо либо регенерировать, либо нейтрализовать, что приводит к образованию большого количества сточных вод;

2) процесс сложен в аппаратурном оформлении, так как требуются стадия выделения промежуточного продукта - хлористого изоамилена и стадия регенерации соляной кислоты или ее нейтрализации и очистки сточных вод.

Целью предлагаемого изобретения является снижение образования технологических сточных вод и отходов производства и упрощение аппаратурного оформления процесса.

Указанная цель достигается тем, что процесс взаимодействия 2-метилбутена-1, 2-метилбутена-2 или их смеси, или изоамиленовой фракции (полупродукта производства изопрена) с полимерами формальдегида проводят в 2 стадии:

1) взаимодействием полимера формальдегида с метилбутенами при их мольном соотношении 1 : 0,4 - 1,1 соответственно при температуре 20 - 40oC, атмосферном давлении в среде 20 - 40%-ного водного раствора серной кислоты, затем реакционную массу подвергают расслаиванию, при этом нижний -неорганический слой возвращают в цикл, а верхний - органический слой направляют на вторую стадию;

2) взаимодействием органического слоя I стадии с дополнительным количеством метилбутенов, взятых из расчета, чтобы суммарное соотношение полимеров формальдегида и метилбутенов составило 1:0,9-1,1, при температуре 70 -180oC и аутогенном давлении (3 - 30 атм) в среде водного раствора серной, фосфорной, фосфоновой, дифосфоновой кислот или их кислых солей щелочных металлов, или смеси указанных кислот с их кислыми солями. После завершения реакции смесь расслаивают и органический слой направляют на выделение пинаколина известными методами, а водный слой возвращают в цикл. Концентрация кислот в водной фазе 0 - 60 мас.%, их солей 0 - 30 мас.%.

Обе стадии проводят при интенсивном перемешивании.

Пример. В реактор, снабженный мешалкой, обратным холодильником, капельной воронкой, загружают 20 - 40%-ный раствор серной кислоты в количестве, составляющем 0,5 объема реактора, и полимер формальдегида. Затем при перемешивании дозируют изоамиленовую фракцию, температуру в реакторе поддерживают 20 - 40oC. После выдержки при этой температуре и интенсивном перемешивании в течение 2 - 5 ч реакционную массу расслаивают в течение 15 - 20 мин. Нижний - водный раствор катализатора возвращают в процесс, а верхний - органический слой передают на вторую стадию.

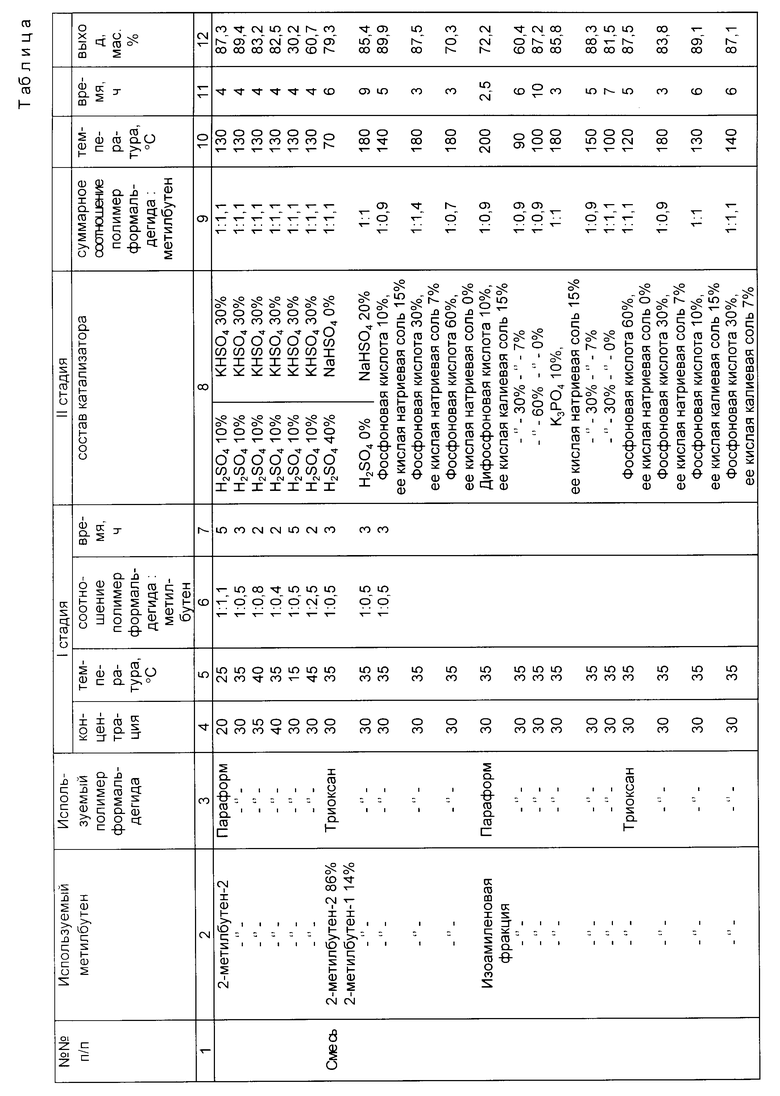

Получение пинаколина проводят в ампуле из стекла емкостью 15 мл. Ампула снабжена герметичной крышкой и приспособлением для закрепления на вибраторе. На время реакции ампулу помещают в термостат. Сначала в ампулу загружают 6 г катализатора, органический слой I стадии и метилбутены, чтобы суммарное соотношение полимеров формальдегидов и метилбутенов составляло 1 : 0,9 - 1,1. После загрузки компонентов ампулу герметизируют и выдерживают при интенсивном встряхивании при 70 - 180oC в течение заданного времени. После выдержки содержимое ампулы охлаждают, открывают и с помощью шприца выгружают. Операцию проводят 20 раз, затем органический слой объединяют и подвергают ректификации. Результаты экспериментов приведены в таблице. Из приведенных примеров видно, что целевой продукт по предлагаемому способу получается с выходом до 89,9%. Повышение температуры на II стадии выше верхнего предела приводит к снижению выхода за счет образования осмола, а при понижении температуры на I стадии ниже нижнего предела резко снижает выход. Суммарное соотношение полимер формальдегида : метилбутен 1 : 0,7 (т.е. за пределами нижней границы) приводит к снижению выхода, а 1 : 1,4 не приводит к снижению выхода, однако избыток метилбутенов приводит к снижению съема продукта с единицы реакционного объема.

В лабораторных условиях и на опытной установке проверено, что катализаторы I и II стадий могут находиться в рецикле длительное время (заменяться 1 раз в год). В процессе образуется 0,02 т/т отработанных катализаторов I и II стадии, которые после нейтрализации направляются в химпромстоки. Таким образом, по сравнению с прототипом предлагаемый способ позволяет, не снижая выхода, значительно сократить количество отработанных кислот с 4,5 до 0,02 т/т, что приводит к резкому снижению сточных вод, и упростить аппаратурное оформление процесса.

В качестве базового варианта принят способ получения пинаколина электрохимической димеризацией ацетона с последующей перегруппировкой пинаконгидрата в пинаколин. Выход пинаколина по ацетону составляет 48%. При этом на 1 т целевого продукта, при воспроизведении метода, образуется 16 м3 сточных вод и 1,4 м3 органических отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИНАКОЛИНА | 1985 |

|

RU2107680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИНАКОЛИНА | 1982 |

|

SU1840617A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВЫХ ЭФИРОВ АЛКИЛФОСФОНОВЫХ КИСЛОТ | 1987 |

|

RU2067583C1 |

| Способ получения 4,4,5-триметил-1,3-диоксана | 1980 |

|

SU925960A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭФИРОВ ФОСФОРНОЙ КИСЛОТЫ ИЗ ОТРАБОТАННЫХ ЗАГУЩЕННЫХ ГИДРАВЛИЧЕСКИХ ЖИДКОСТЕЙ | 1992 |

|

RU2110520C1 |

| Способ получения изопрена | 1973 |

|

SU460721A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ АЛКИЛКЕТЕНОВ ЖИРНЫХ КАРБОНОВЫХ КИСЛОТ C-C | 1989 |

|

RU2021266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АМИЛЕНОВ | 1994 |

|

RU2072995C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛСТЕАРАТА | 1991 |

|

RU2083551C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕН-БИС-АНТРАНИЛОВОЙ КИСЛОТЫ | 1982 |

|

RU1750166C |

Сущность изобретения: метилбутен вводят во взаимодействие с полимером формальдегида при мольном соотношении 1 : 0,4 - 1,1 в среде 20 - 40%-ного водного раствора серной кислоты при 20 - 40oC, отделяют органический слой, обрабатывают его при 70 - 180oC и давлении метилбутеном при массовом соотношении общего количества метилбутена и полимера формальдегида, равном 1 : 0,9 - 1,1, в среде водного раствора серной или фосфорной кислоты или водного раствора кислой соли щелочного металла одной из этих кислот, или водного раствора одной из указанных кислот и ее кислой соли, при этом концентрация кислоты составляет 0 - 60 мас.%, концентрация соли - 0 - 30 мас.%, в качестве метилбутенов используют изоамиленовую фракцию полупродукта производства изопрена. 1 з.п. ф-лы, 1 табл.

| СПОСОБ СОВМЕЩЕНИЯ ПРИВАРИВАЕМОГО ЭЛЕМЕНТА, ИНСТРУЛ\ЕНТА И ДЕТАЛИ ПРИ МИКРОСВАРКЕ | 0 |

|

SU186054A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-05-10—Публикация

1985-12-18—Подача