Изобретение относится к области получения изопрена (2-метил-1,3-бутадиена). Более конкретно изобретение относится к области получения изопрена из изобутена, поступающего в свободном (в составе углеводородных смесей) и/или химически связанном (в виде трет-бутанола) состоянии.

Известен и широко используется в промышленности способ [С.К.Огородников, Г.С.Идлис. Производство изопрена. Л.: Химия, 1973, с.47-64] получения изопрена из изобутена С4-фракций и формальдегида, включающий взаимодействие изобутена с формальдегидом в присутствии водного раствора сильной кислоты с образованием преимущественно 4,4-диметил-1,3-диоксана (ДМД), выделение ДМД в концентрированном состоянии и его высокотемпературное (370-390°С) газофазное разложение в присутствии твердого катализатора с последующим выделением изопрена из реакционной смеси.

Недостатком способа является сложность, низкая селективность превращения исходных реагентов и значительный расход энергосредств.

Известен способ [Пат. РФ №2085552, 27.07.1997 г.] получения изопрена из изобутена или трет-бутанола и формальдегида, включающий две зоны химического превращения в присутствии водного раствора сильной кислоты, на первой из которых при взаимодействии изобутена и/или трет-бутанола с формальдегидом образуются несколько кислородсодержащих полупродуктов-предшественников изопрена, преимущественно ДМД, а также 3-бутан-1,3-диола и изоамиленовых спиртов. Образующуюся реакционную смесь направляют без разделения во вторую реакционную зону, где при более высокой температуре (150-175°С) проводят совместное жидкофазное разложение указанных продуктов с образованием изопрена.

Недостатком способа является образование, в особенности на стадии разложения полупродуктов, большого количества высококипящих побочных продуктов, в частности, в результате выделения формальдегида при разложении ДМД и его участия в реакциях уплотнения. Способ не предусматривает приемов удаления накапливающихся высококипящих побочных продуктов, что ведет к забивке оборудования. Способ требует предварительного получения концентрированного изобутена и/или трет-бутанола.

Известен также способ [Пат. РФ №2131863, 20.06.1999 г.] получения изопрена из изобутена, содержащегося в С4- углеводородной фракции, и формальдегида, включающий две стадии, осуществляемые в присутствии сильнокислотного катализатора и воды, на первой из которых проводят взаимодействие изобутена С4-фракции и формальдегида с образованием предшественников изопрена, преимущественно ДМД, с последующей отгонкой из реакционной смеси непрореагировавших С4-углеводородов. Оставшуюся смесь, предпочтительно после дополнительного контактирования с формальдегидом, направляют на стадию разложения, где при более высокой температуре осуществляют превращение полупродуктов преимущественно в изопрен с непрерывной отгонкой из реакционной зоны образующегося изопрена в составе паровой смеси, включающей также как минимум изобутен и воду, с последующей конденсацией, отслаиванием воды и разделением органической смеси (слоя) с помощью ректификации. Из реакционной зоны выводят также жидкий поток, содержащий преимущественно воду, кислоту и высококипящие побочные продукты, который циркулируют на первую стадию и возможно частично на вход в реакционную зону второй стадии.

Недостатком способа является образование на обеих стадиях большого количества высококипящих побочных продуктов (ВПП) и их накопление в системе, что приводит к образованию твердых отложений на оборудовании и его забивке. Накоплению ВПП и образованию твердых отложений способствует отсутствие эффективного удаления ВПП из системы. Необходимые технические решения по существенному снижению образования ВПП и предотвращению твердых отложений и забивок в патенте №2131863 не указаны.

В отсутствие таких решений (приемов) невозможно обеспечить длительную работу без остановок на механическую чистку оборудования. Характеристика интенсивности отложений в патенте РФ №2131863 не дана. Наш опыт работы согласно патенту №2131863 показал, что значительные отложения наблюдаются уже через 3-6 недель работы.

Согласно патенту РФ №2131863 выход изопрена на 1 т израсходованного формальдегида (наиболее склонного к побочным реакциям исходного компонента) составляет от 1,63 до 1,71 т; при этом образование ВПП составляет от 0,28 до 0,51 т.

Предотвращению твердых отложений на оборудовании может способствовать удаление образующихся ВПП и значительная рециркуляция на вход реакционной зоны разложения (полупродуктов) выводимого из нее потока, содержащего преимущественно воду и возможно кислоту с ингибитором(ами) коррозии, при условии его очистки от ВПП. В принципе, извлечение ВПП из указанного потока может быть осуществлено экстракцией выводимой сверху зоны разложения смесью, содержащей преимущественно изопрен и изобутен (после ее конденсации). К сожалению, в присутствии алкадиена (изопрена) такая экстракция не может быть проведена при высокой температуре (60°С и более) из-за олигомеризации изопрена и его взаимодействия с остатками формальдегида. Охлаждение большой массы потока и возвращение относительно холодного потока (после экстракции) в зону разложения полупродуктов отрицательно сказывается на работе зоны, в которой осуществляют эндотермические реакции разложения полупродуктов и отгонки продукта (изопрена), изобутена и части воды, либо требует дополнительно большого расхода теплоты.

Нами найден способ, позволяющий осуществить достаточно эффективно получение изопрена без забивок оборудования и без чрезмерного расхода энергосредств.

Мы заявляем

способ получения из изобутена и формальдегида и/или их источников, включающий как минимум зоны химического превращения в присутствии сильнокислотного(ых) катализатора(ов) и воды и зону(ы) разделения образующихся смесей, как минимум в одной из зон осуществляют при температуре от 40 до 120°С жидкофазный синтез полупродуктов, пригодных для превращения в изопрен, предпочтительно отделяют непрореагировавшие углеводороды С4, и потоки, включающие указанные полупродукты, подвергают совместной переработке в вертикальной(ых) зоне(ах) превращения полупродуктов в изопрен при преимущественном движении потока(ов) снизу вверх, откуда выводят паровой поток, содержащий преимущественно изопрен, изобутен и частично воду с его последующим разделением, выводят как минимум жидкий поток, содержащий преимущественно воду, возможно кислоту и органические примеси, который после отделения от него высококипящих побочных продуктов, способных к уплотнению, рециркулируют в зону(ы) синтеза и/или превращения полупродуктов, и предпочтительно выводят жидкий органический поток, содержащий высококипящие побочные продукты, при котором большую часть указанных высококипящих побочных продуктов из потока, содержащего преимущественно воду, возможно кислоту, и примеси, отделяют внутри зоны(зон) превращения полупродуктов и/или в отдельной наружной зоне путем экстракции при температуре от 65 до 170°С органическим растворителем, практически не содержащим алкадиенов и компонентов, имеющих азеотропы с изопреном, не образующим гомогенной смеси с указанным потоком, содержащим преимущественно воду, возможно кислоту и примеси, и подаваемом в количестве, достаточном для извлечения большей части высококипящих побочных продуктов, после указанной экстракции и расслаивания нижний слой рециркулируют в указанную(ые) зону(ы) превращения полупродуктов в изопрен и возможно частично в зону(ы) синтеза полупродуктов.

В качестве зависимых от указанного способа мы заявляем также способы, при которых

- указанную экстракцию проводят при температуре от 90 до 170°С;

- указанный органический растворитель подают в массовом количестве не менее 1/2 от количества потока, содержащего преимущественно воду, возможно кислоту и примеси;

- при проведении указанной экстракции непосредственно в зоне(ах) превращения полупродуктов в изопрен, в составе растворителя используют вещество(а) с температурой(ами) кипения выше, чем у воды, и большую часть высококипящих побочных продуктов выводят с растворителем в качестве жидкого органического потока, предпочтительно в качестве верхнего слоя сепаратора, соединенного с верхней частью указанной зоны превращения полупродуктов;

- из органического слоя после указанной экстракции растворитель отгоняют от высококипящих побочных продуктов и возвращают предпочтительно в зону(ы) указанной экстракции и/или превращения полупродуктов в изопрен, и/или зону(ы) синтеза полупродуктов;

- в составе растворителя для указанной экстракции используют насыщенные углеводороды и/или моноолефины, и/или ароматические углеводороды либо их смеси;

- в качестве растворителя для указанной экстракции, проводимой в наружной(ых) экстракционной(ых) зоне(ах), используют исходную углеводородную смесь, содержащую изобутен, и/или смесь непрореагировавших углеводородов С4, отогнанных после зоны синтеза полупродуктов, предпочтительно с последующей отгонкой от высококипящих побочных продуктов, а также подачей в зону синтеза полупродуктов как минимум указанной углеводородной смеси, содержащей изобутен;

- в составе растворителя используют неразложившуюся часть 4,4-диметил-1,3-диоксана и/или побочные продукты, образующиеся в процессе, причем как минимум 4,4-диметил-1,3-диоксан отгоняют от экстрагированных высококипящих продуктов и возвращают в зону превращения полупродуктов в изопрен;

- выделяемый в процессе изобутен как минимум частично рециркулируют в указанную(ые) зону(ы) превращения полупродуктов в изопрен, возможно после его использования в качестве или в составе растворителя при указанной наружной экстракции и его отгонки от указанных высококипящих побочных продуктов;

- в качестве реакционной(ых) зоны(зон) превращения полупродуктов в изопрен используют кожухотрубчатый(е) реактор(ы) с подачей греющего агента в межтрубное пространство и/или адиабатический(е) прямоточный(е) реактор(ы);

- массу и температуру потоков, подаваемых и рециркулируемых в зону(ы) превращения полупродуктов в изопрен, и дополнительный подвод теплоты поддерживают такими, что в верхней части указанной зоны температура составляет не менее 140°С, предпочтительно не ниже 155°С;

- в зону(ы) превращения полупродуктов в изопрен дополнительно подают трет-бутанол и возможно формальдегид на вход и/или в несколько точек по высоте зоны(зон), причем как минимум один из вводов трет-бутанола предпочтительно осуществляют выше ввода формальдегида;

- в качестве или в составе высококислотного катализатора, используют свободную кислоту, предпочтительно фосфорную, с антикоррозионными добавками и/или сульфокатионит(ы);

- как минимум часть подлежащей удалению из процесса воды отгоняют из потока, содержащего преимущественно воду и кислоту, предпочтительно из потока, рециркулируемого в зону(ы) синтеза полупродуктов.

В качестве источников изобутена и формальдегида в формуле и описании изобретения понимаются смеси, содержащие изобутен и формальдегид, например изобутенсодержащие смеси преимущественно углеводородов С4 и водный раствор формальдегида. В качестве источника изобутена понимается также трет-бутанол, содержащий изобутен, в химически связанной (с водой) форме, из которого изобутен выделяется в условиях проведения химических превращений, определенных формулой изобретения, в зоне(ах) синтеза полупродуктов и/или зоне(ах) превращения полупродуктов в изопрен. В источниках изобутена и формальдегида нежелательно присутствие, по крайней мере в значительных количествах, алкадиенов, так как они способны к превращениям в высококипящие побочные продукты, склонные к уплотнению.

Указанные в формуле и описании изобретения температурные интервалы понимаются как необходимость поддержания в указанных зонах любой из температур (постоянной или изменяющейся) в пределах указанных интервалов.

В качестве экстракции понимается любой способ перевода экстрагируемого(ых) вещества(веществ) из одного жидкостного потока в несмешивающийся (нерастворимый в нем) другой жидкостный поток, независимо от того, протекают или не протекают при этом химические реакции.

Реакционные зоны понимаются (если это не оговорено специально) как зоны, функционирующие последовательно и/или параллельно. При этом реакционные зоны могут располагаться в одном аппарате, например, превращение полупродуктов в изопрен может проводиться в вертикальном аппарате, нижняя часть которого является обогреваемой кожухотрубчатой зоной, соединенной с расположенной выше адиабатической реакционной зоной, являющейся полой или содержащей массообменные устройства, либо насадку (возможно обладающую свойствами сильнокислотного катализатора).

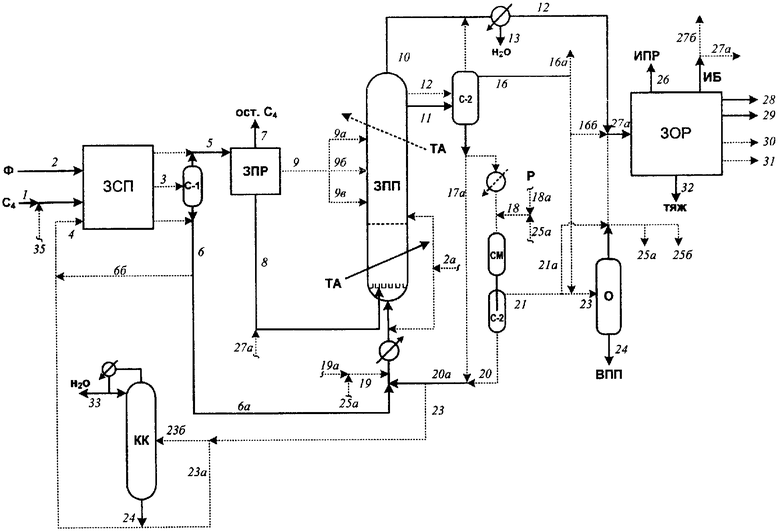

Использование изобретения иллюстрируется чертежом и примерами 1-7. Указанные чертежи и примеры не исчерпывают вариантов использования изобретения и возможны иные варианты при обязательном соблюдении совокупности признаков, указанных в п.1 формулы изобретения.

На чертеже используются следующие условные обозначения: ЗСП - зона синтеза полупродуктов - предшественников изопрена, ЗПР - зона предварительной ректификации органического потока (отгонки С4-углеводородов), ЗПП - зона превращения полупродуктов в изопрен, ЗОР - зона окончательного разделения реакционной(ых) смеси(ей), С-1, С-2 и С-3 - смесители-отстойники, СМ - смеситель, «О» - зона отгонки растворителя от высококипящих побочных продуктов (ВПП), КК - зона концентрирования раствора кислоты, Ф - формалин (раствор формальдегида), ИПР - изопрен, ИБ= - изобутен, Р - растворитель.

Исходная С4-фракция, содержащая изобутен, поступает по линии 1, формалин (формальдегид) - по линии 2. Возможно к потокам 1 и/или 2 присоединяется поток 35, содержащий один или несколько рециркулируемых органических потоков из числа потоков 27, 28, 29, 30, 31. Указанные потоки подают в ЗСП. В ЗСП также возможно подают рециркулируемый поток 4, содержащий в основном воду, возможно кислоту и ингибиторы коррозии.

Из ЗСП выводят отдельно и/или через сепаратор-отстойник С-1 органический поток 5, в котором находятся углеводороды С4, основное количество образовавшегося 4,4-диметил-1,3-диоксана (ДМД), изоамиленовых спиртов и трет-бутанола, а также примеси, и выводят «водный» поток 6, в котором преимущественно находятся вода, 3-диметилбутандиол-1,3 (ДМБД), возможно кислота с ингибиторами коррозии и примеси.

Поток 5 подают в ЗПР, где отгоняют как минимум углеводороды С4 (поток 7) и по линии 8 выводят поток, содержащий преимущественно полупродукты - предшественники изопрена.

Потоки 6 и 8 подают в ЗПП и/или соединенный с ним обогреватель-кипятильник. Возможно к потоку 8 присоединяют рециркулируемый поток изобутена (27а). Возможно снизу и/или в нижнюю часть ЗПП подают дополнительный поток формальдегида (формалина), поступающего по линии 2а.

Возможно из ЗПР выводят также поток 9 с высоким содержанием трет-бутанола (ТБ), который подают в ЗПП потоками по линиям 9а, 9б, 9в, причем как минимум один из них подают выше ввода формальдегида.

Сверху ЗПП выводят паровой поток 10, содержащий в основном изопрен, изобутен и частично воду. После конденсации и вывода воды по линии 13 оставшуюся (основную) часть потока подают по линии 15 (далее 15а) в ЗОР.

Из верхней части ЗПП выводят один или два жидких потока (11, 12), которые расслаивают (в С-2) на органический поток 16 и преимущественно водный (с кислотой и примесями) поток 17.

Поток 16, включающий примеси ВПП, выводят из системы по линии 16а, и/или подают по линии 16б в ЗОР, и/или по линии 16в (далее 23) подают в отгонную зону «О».

Поток 17 подают по линии 17а в линию 20а (если ВПП были в достаточной степени удалены с потоком 16) и/или по линии 17б контактируют с потоком растворителя (поступающим по линиям 18а и/или 25а, далее 18) в смесителе СМ и затем расслаивают в С-2. «Водный» поток 20 подают в линию 20а. Поток 20а рециркулируют как минимум на вход в ЗПП. Возможно (если в ЗСП используется тот же кислотный катализатор, что и ЗПП) часть потока 20 рециркулируют по линии 23 в ЗСП. Возможно проводят концентрирование раствора кислоты потока 23 (23б) в колонне КК. Сверху КК выводят воду (поток 33), а снизу - по линии 24 - более концентрированный раствор кислоты, который по линии 4 подают в ЗСП.

Из верхней части С-2 (если он используется) выводят поток 21, содержащий ВПП в растворителе, который подают по линии 21а в ЗОР или по линии 23 в отгонную зону «О». Снизу нее по линии 24 выводят поток ВПП с частью растворителя, сверху выводят по линии 25 отогнанный растворитель, который предпочтительно рециркулируют по линии 25а в ЗПП и/или выводят из системы по линии 25б.

Возможно в ЗПП подают поток экстрагента (растворителя) по линиям 19а и 19.

В ЗОР проводят разделение смеси, поступающей по линии 15а. Выводят как минимум поток 26, содержащий в основном изопрен, поток 27, содержащий в основном изобутен (его рециркулируют по линии 27а в ЗПП и/или выводят из системы по линии 27б).

Из ЗОР выводят также потоки 28, 29, 30, 31, содержащие соответственно непрореагировавший ДМД (если его разложение ведется не полностью), трет-бутанол (рециркулируемый в ЗПП) и побочные продукты: метилдигидропиран, метилентетрагидропиран (возможно рециркулируемые в ЗПП) и др. По линии 32 выводят тяжелые примеси.

ПРИМЕРЫ

В примерах концентрации указаны в мас.%.

Пример 1

В процесс подают 25,5 кг/ч С4-фракции, содержащей изобутен (˜45%) и изобутан (˜55%) (линия 1) и 14,8 кг/ч 40%-ного раствора формальдегида в воде (линия 2), которые направляют в ЗСП (см. фиг.1). В ЗСП также подают рециркулируемый поток 4 (17,8 кг/ч), содержащий преимущественно воду, 7,3% фосфорной кислоты (ФК) с ингибиторами коррозии и примесями.

В ЗСП температура от 80 до 90°С; конверсия реагентов составляет: изобутена 97%, формальдегида 85-86%. Полупродукты: 4,4-диметил-1,3-диоксан (ДМД), 3-метилбутан-1,3-диол (МБД) и ненасыщенные спирты С5 образуются приблизительно в соотношении 8,5:1:0,5.

Из ЗСП и/или сепаратора-отстойника С-1 выводят в количестве 29,1 кг/ч органический поток, содержащий углеводороды С4, 30,2% ДМД, 12,5% трет-бутанола, а также ненасыщенные спирты C5 и примеси, которые подают по линии 5 в ЗПР. Из ЗСП и/или С-1 также выводят 29 кг/ч потока, содержащего преимущественно воду, 4,5% ФК, 4,4% МБД, трет-бутанол и примеси, который по линии 6 направляют в ЗПП.

В ЗПР отгоняют 14,4 кг/ч потока 7, содержащего в основном изобутан и 3,1% изобутена. Оставшуюся часть смеси (14,5 кг/ч) по линии 8 подают в ЗПП.

В ЗПП поддерживают температуру в нижней (обогреваемой) части 170°С и в верхней (адиабатической) части от 170 (внизу) до 160°С; давление 0,75-0,9 ата.

Из ЗПП по линии 10 выводят 32,5 кг/ч парового потока, содержащего 38% изопрена, 22% изобутена, 38% воды и примеси, который подают (после отстаивания от воды) в ЗОР. Из верхней части ЗПП (через С-2) по линии 17 выводят 71,2 кг/ч потока, содержащего преимущественно воду, 6,7% ФК с ингибиторами и примеси, в том числе 2,3 кг/ч высококипящих побочных продуктов (ВПП) также выводят по линии 16 небольшой (0,5 кг/ч) органический поток, содержащий нерастворимые и плохо растворимые в воде компоненты.

Поток 17 контактируют при 150°С с вводимым по линии 18 в количестве 51 кг/ч экстрагентом Р- смесью преимущественно насыщенных углеводородов с температурами кипения (Т. кип.) 150-200°С с примесью ксилолов, проводят расслаивание и по линии 21 выводят в количестве 66,8 кг/ч преимущественно водно-кислотный поток с 0,5% ВПП, большую часть (49 кг/ч) которого рециркулируют в ЗПП, а остальное количество - в ЗСП.

Из ЗОР выводят, в частности, 12,3 кг/ч изопрена и 7,1 кг/ч изобутена, часть (3,5 кг/ч) которого рециркулируют в ЗПП.

В расчете на 1 т изопрена расходуется соответственно 0,90 т изобутена и 0,48 т формальдегида и выводится 2,0 кг/ч ВПП. По сравнению с вариантом проведения экстракции при 50°С углеводородным конденсатом потока 10 (потоком 15) экономится 2,43 ГДж теплоты на 1 т изопрена.

Пример 2

Переработке в ЗСП и далее в ЗПР и ЗПП подвергают изобутенсодержащую С4-фракцию и формальдегид (в форме формамида) в количествах и условиях, аналогичных примеру 1.

В отличие от примера 1 в качестве экстрагента для извлечения ВПП из потока 17 используют исходную С4-фракцию, подаваемую по линии 18 в количестве 25,5 кг/ч. Экстракцию ведут при температуре 96°C. После экстракции в потоке 20 остается 0,5% ВПП.

Поток 21 по линии 23 подают в узел «О», где углеводороды С4 с небольшим количеством образовавшегося трет-бутанола отгоняют и рециркулируют по линии 25а в ЗСП. Поток, содержащий преимущественно ВПП (2,1 кг/ч) выводят по линии 24.

Получают (из ЗОР) 12,1 кг/ч изопрена.

В расчете на 1 т изопрена расходуется соответственно 0,90 т изобутена и 0,48 т формальдегида. По сравнению с вариантом проведения экстракции углеводородным конденсатом потока 10 (потоком 15) при 50°С экономится 1,13 ГДж теплоты на 1 т изопрена.

Пример 3

Переработке в ЗСП и далее в ЗПР и ЗПП подвергают изобутиленсодержащую С4-фракцию и формальдегид (в форме формамида) в количествах и условиях, аналогичных примеру 1.

В отличие от примера 1 из ЗПР выводят также 3 кг/ч потока, содержащего преимущественно трет-бутанол, который по линиям 12а, 12б и 12в подают в ЗПП. По линии 14 в ЗПП подают поток, содержащий 1,2 кг/ч формальдегида (с водой).

Также в отличие от примера 1 в качестве экстрагента для извлечения ВПП используют остаточную С4-фракцию (поток 7), подаваемую по линии 18 в количестве 14,5 кг/ч и экстракцию проводят при 130°С. После экстракции в потоке 20 остается 0,6% ВПП.

Из потока 21 (23) отгоняют углеводороды С4 состава, подобного потоку 7, но с меньшим содержанием изобутена (˜1,5-2,0%). По линии 24 выводят 2,2 кг/ч ВПП с примесью трет-бутанола.

Получают из ЗОР 15,1 кг/ч изопрена.

В расчете на 1 т изопрена расходуется 0,87 т изобутена и 0,50 т формальдегида.

По сравнению с вариантом проведения экстракции потоком 15 при 50°С экономится 1,58 ГДж теплоты на 1 т изопрена.

Пример 4

Переработка в ЗСП и далее в ЗПР и ЗПП проводится аналогично примеру 3. В отличие от примера 3 в ЗПП по линии 19а подают смесь преимущественно насыщенных углеводородов (в т.ч. нафтенов) с температурами кипения от 150 до 200°С в количестве 50 кг/ч. Экстракция ВПП проходит в основном внутри ЗПП. Из сепаратора-отстойника С-2 выводят 54,5 кг/ч потока 16, содержащего указанные углеводороды (в т.ч. 2,5 кг/ч ВПП). Поток 17 содержит 0,04% ВПП и его, минуя «СМ» и С-3, подают в линию 20 и далее рециркулируют в ЗПП и ЗСП в пропорции, аналогичной примеру 1.

Из ЗОР выводят 15,0 кг/ч изопрена.

В расчете на 1 т изопрена расходуется 0,86 т изобутена и 0,49 т формальдегида.

Расходование теплоты на охлаждение потока 17 и нагревание потока 20 отсутствует. По сравнению с вариантом внешней экстракции при 50°С экономится 2.19 ГДж теплоты на 1 т изопрена.

Пример 5

Переработка в ЗСП и далее в ЗПР и ЗПП проводится подобно примерам 3 и 4.

В отличие от примеров 3 и 4 в ЗПП по линии 19а подают в количестве 30 кг/ч поток экстрагента, содержащего преимущественно насыщенные углеводороды с температурами кипения 130-150°С, а также 20% смеси метилдигидропирана и метилентетрагидропирана и 7% ДМД, рециркулируемые из ЗОР. Смесь указанного экстрагента с 7,9% (2,6 кг/ч) ВПП из С-2 по линиям 16, 16б и 15а подают в ЗОР. После выделения из ЗОР экстрагент возвращают в ЗПП.

По линии 17 выводят поток с 0,6% ВПП, который (минуя «СМ» и С-3) рециркулируют в ЗПП и ЗПС в пропорции, аналогичной примеру 1.

Из ЗОР выводят 15,1 кг/ч изопрена.

В расчете на 1 т изопрена расходуется 0,84 т изобутена и 0,49 т формальдегида.

Расходование теплоты на охлаждение потока 17 и нагревание потока 20 практически отсутствует. По сравнению с вариантом внешней экстракции при 50°С экономится 2,18 ГДж теплоты на 1 т изопрена.

Пример 6

Переработка в ЗСП и далее в ЗПР и ЗПП проводится подобно примерам 3-5.

В отличие от них в качестве растворителя узла экстракции ВПП используют циклогексан, подаваемый в ЗПП по линии 19 в количестве 40 кг/ч. В ЗПП поддерживают температуру 155-165°С и повышенное давление (˜10-11 ата), при котором не происходит отгонки значительного количества воды и циклогексана с потоком 10.

Из ЗПП (из С-2) выводят органический поток, содержащий 6,3 (2,5 кг/ч) ВПП, который по линиям 20 и 20б подают в ЗОР.

Поток 17, содержащий 0,4% ВПП, подают (минуя «СМ» и С-3) в линию 20 и далее рециркулируют в ЗПП и ЗСП в пропорции, подобной примеру 1.

Излишнюю воду выводят путем подачи потока 23 по линии 23б в зону «КК», где выводят 11,8 кг/ч воды. Остальной поток, выводимый по линии 24 (˜17,8 кг/ч), содержащий преимущественно воду, ФК (7,1%) и примеси, подают по линии 4 в ЗСП.

Выход изопрена 15,0 кг/ч.

В расчете на 1 т изопрена расходуется 0,85 т изобутена и 0,5 т формальдегида.

Выход ВПП ˜4,3 кг/ч.

В процессе практически не происходит расходования теплоты на охлаждение потока 17 и нагревание потока 20. Расход теплоты на отгонку воды в зоне «КК» компенсируется почти отсутствием отгонки воды с потоком 10. По сравнению с вариантом внешней экстракции при 50°С экономится 2,2 ГДж теплоты на 1 т изопрена.

Пример 7

Подача и состав потоков 1 и 2, подаваемых в ЗСП, и потоков 2а и 9, подаваемых в ЗПП, аналогично примерам 3-6.

В отличие от примеров 1-6 в ЗСП используется в качестве катализатора сульфокатионит, имеющий статическую обменную емкость СОЕ=5,0 г-экв Н+/кг, и водный поток 4, подаваемый в ЗСП, не содержит кислоты. Рециркуляцию части потока 20 по линии 23 в ЗСП не производят. Из ЗСП подают по линии 6б в ЗПП часть (˜33%) потока 6 (9,6 кг/ч).

В ЗСП поддерживают температуру 45-55°С. Конверсия реагентов и селективность образования полупродуктов и трет-бутанола аналогична примеру 1. Образование ВПП в ЗСП ниже в 1,5-1,7 раза.

В ЗПП в качестве катализатора используют смесь фосфорной и борной (3:1) кислот в воде. В ЗПП температура 165-170°С. Сверху ЗПП выводят по линии 10 поток (˜32 кг/ч), содержащий в основном 32% изопрена, 25% изобутена, 38% воды и примеси. После конденсации и отстаивания по линии 13 выводят 12,1 кг/ч воды. Органический (в основном углеводородный) поток 12 подают в ЗОР.

В качестве растворителя (экстрагента) в ЗПП по линии 19 подают смесь насыщенных углеводородов и нетретичных алкенов (преимущественно с температурами кипения от 130 до 160°С) в количестве 30 кг/ч. Из С-2 выводят в количестве 31,9 кг/час органический поток 16, содержащий ˜8% (2,6 кг/ч) ВПП и водный поток 17, содержащий 0,3% ВПП, который рециркулируют на вход в ЗПП.

Как вариант поток 16 по линии 16в подают в отгонную зону «О», где растворитель отгоняют от 2,6 кг/ч ВПП и возвращают в ЗПП по линии 19.

Из ЗОР выводят в частности 14,7 кг/ч изопрена и 7,3 кг/ч изобутена (его половину рециркулируют в ЗПП по линии 27а).

В расчете на 1 т изопрена расход реагентов составляет: 0,86 т изобутена, 0,51 т формальдегида. По сравнению с экстракцией ВПП при 50°С экономится 2,0 ГДж теплоты на 1 т изопрена.

Во всех приведенных примерах осуществлялись длительные (более 3 мес) пробеги без признаков образования твердых отложений и забивок оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ИЗОБУТЕНА | 2006 |

|

RU2316532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА | 2006 |

|

RU2304134C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА | 2006 |

|

RU2304133C1 |

Использование: нефтехимия. Сущность: изопрен получают из изобутиленсодержащего потока и формальдегида. Способ включает как минимум зоны химического превращения в присутствии сильнокислотного(ых) катализатора(ов) и воды и зону(ы) разделения образующихся смесей. Как минимум в одной из зон осуществляют при 40-120°С жидкофазный синтез полупродуктов, пригодных для превращения в изопрен, предпочтительно отделяют непрореагировавшие углеводороды С4, и потоки, включающие указанные полупродукты, подвергают совместной переработке в вертикальной(ых) зоне(ах) превращения полупродуктов в изопрен при преимущественном движении потока(ов) снизу вверх, откуда выводят паровой поток, содержащий преимущественно изопрен, изобутен и частично воду. Последний разделяют и выводят как минимум жидкий поток, содержащий преимущественно воду, возможно кислоту и органические примеси. Указакнный поток после отделения от него высококипящих побочных продуктов, способных к уплотнению, рециркулируют в зону(ы) синтеза и/или превращения полупродуктов, и предпочтительно выводят жидкий органический поток, содержащий высококипящие побочные продукты. При этом большую часть указанных высококипящих побочных продуктов отделяют внутри зоны (зон) превращения полупродуктов и/или в отдельной наружной зоне путем экстракции при температуре от 65 до 170°С органическим растворителем, практически не содержащим алкадиенов и компонентов, имеющих азеотропы с изопреном, не образующим гомогенной смеси с указанным потоком, содержащим преимущественно воду, возможно кислоту и примеси, и подаваемом в количестве, достаточном для извлечения большей части высококипящих побочных продуктов. После экстракции и расслаивания нижний слой рециркулируют в указанную(ые) зону(ы) превращения полупродуктов в изопрен и возможно частично в зону(ы) синтеза полупродуктов. Технический результат: снижение забивки оборудования, снижение энергозатрат. 13 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| US 4511751 A, 16.04.1985 | |||

| US 4593145 A, 03.06.1986 | |||

| US 3673265 A, 03.08.1976. | |||

Авторы

Даты

2007-08-10—Публикация

2006-05-31—Подача