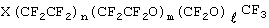

Изобретение относится к области химии фторированных высокомолекулярных соединений, конкретно к способу получения простых перфторированных полиэфиров (ППЭ) общей формулы:

, где Х-F или

, где Х-F или

CF3O, п - 0÷10, m - 1÷20,  =0÷100, а сумма

=0÷100, а сумма

n+m+ =4÷130.

=4÷130.

Фторированные полиэфиры находят применение в различных областях техники в качестве термически и химически стабильных жидкостей, масел и смазок. При этом фторированные полиэфиры с молекулярной массой (м.м.) до 1000 находят применение в качестве жидких диэлектриков, с молекулярной массой от 1000 до 1600 - в качестве разделительных жидкостей, а 3000-10000 - в качестве специальных жидкостей в приборостроении [1, 2].

Известен способ [3] фотохимического окисления тетрафторэтилена (ТФЭ) кислородом в газовой фазе при УФ-облучении в интервале температур - 30÷150°C.

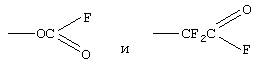

Наряду с основными газообразными продуктами реакции (окись ТФЭ, двуокись углерода, карбонилфторид, перфторциклопропан) образуются жидкие продукты, имеющие структуру ППЭ, в которой преобладают звенья CF2О. Средняя м.м. жидких продуктов более 1000. Выход ППЭ - 21-43%. Жидкие продукты содержат фракции кислого характера с фрагментами  в количестве до 25% и перекисные группы в цепи.

в количестве до 25% и перекисные группы в цепи.

Недостатками этого способа являются: необходимость применения мощного источника УФ-облучения и сложность аппаратурного оформления процесса, а также образование большого количества кислых примесей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ [4] получения кислородсодержащих фторорганических соединений, в частности полиоксидифторэтилена, окислением ТФЭ кислородом в газовой фазе в присутствии озона при температуре 0-40°С, давлении 700-800 мм рт.ст., соотношении С2F4:О2=0,05-5 и С2F4:О3=2-200.

Реакцию проводят в 5-литровой колбе с расходом ТФЭ-1,6÷0,177 л/ч или в колбе вместимостью 3,5 л с расходом ТФЭ-1,09 л/ч, что соответствует удельному расходу ТФЭ - от 0,32 до 0,03 ч-1. Получают ППЭ, состоящие в основном из звеньев CF2O, м.м. около 1400-1500.

Конверсия ТФЭ составляет 7,7÷81,8%, выход ППЭ - 5,6÷25,5%. Недостатками этого способа являются низкие конверсия ТФЭ, выход целевого продукта и производительность процесса.

Кроме того, общим недостатков существующих способов является то, что они не позволяют регулировать молекулярные массы и состав получаемых продуктов.

Целью изобретения является повышение выхода целевых продуктов, конверсии тетрафторэтилена и производительности процесса, а также обеспечение возможности регулирования молекулярных масс и состава получаемых полиэфиров.

Поставленные цели достигаются за счет того, что в качестве инициатора используют фтороксисоединения или фтор и процесс ведут в среде фторированного растворителя при температуре -50÷30°С и перемешивании. В качестве фтороксисоединений используют трифторметилгипофторит или бис(фторокси)дифторметан (БФМ).

Сущность предлагаемого способа заключается в том, что тетрафторэтилен окисляют кислородом в присутствии фтороксисоединения или фтора.

Процесс проводят в среде растворителя, так как в отсутствие растворителя реакции протекают со взрывом с образованием, в основном, карбонилфторида. В качестве растворителя используют, например, дихлорперфторбутан, дихлорперфторгексан или песфторированные полиэфиры.

Проведение процесса при температуре ниже -50°C нецелесообразно, так как выход целевых продуктов не увеличивается, а выше 30°C - выход снижается. Оптимальный температурный режим находится в интервале (-30)-(-5)°С.

Перемешивание является необходимым для достижения высокого выхода, проведение процесса без перевешивания приводит к снижению выхода ППЭ до 4% (см. пример 2).

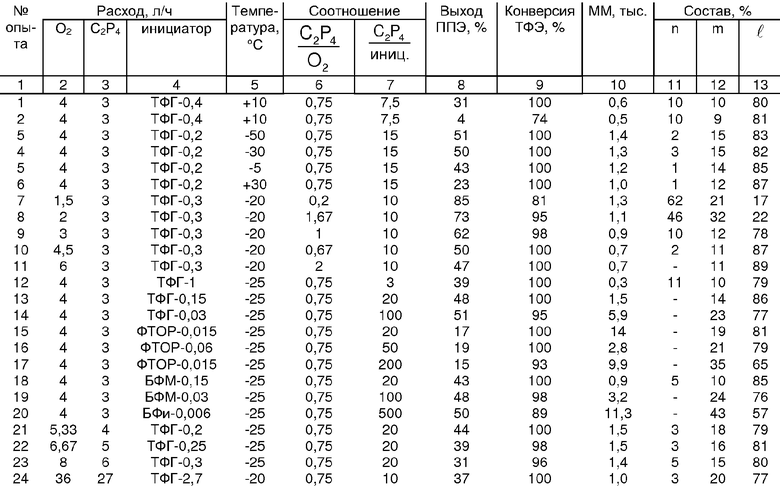

Дополнительным отличительным признаком является проведение процесса при соотношении ТФЭ:инициатор=3-500, в этих пределах можно регулировать молекулярные массы и состав получаемых продуктов, направляя процесс в сторону образования низкомолекулярных или высокомолекулярных продуктов, и получать таким образом продукты с заранее заданными свойствами, определяющими область их применения. Так при соотношении ТФЭ:инициатор, равном 3-10, получают ППЭ с ММ до 1000, при соотношении 10-20 получают ППЭ с ММ 1000-1500 и т.д.

Кроме жидких образуются газообразные продукты, которые состоят из карбонилфторида, окиси тетрафторэтилена и перфторциклопропана. Из жидкой реакционной смеси отгоняют растворитель и получают ППЭ с выходом до 85% при конверсии ТФЭ 80-100%.

Получаемые ППЭ могут иметь перекисные группы, в случае необходимости может быть проведена очистка известными способами, например нагреванием до температуры 200°С.

Структура и ММ полученных соединений подтверждена методом ЯМР19 F спектроскопии. Хим. сдвиги (σ м.д. от CFCl3)-CF2-CF2-119÷123; -OCF2CF2О-80÷90; -O-CF2O-52÷54; OCF3-56÷57; ММ определялась по содержанию концевых групп.

Пример 1.

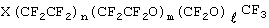

В цилиндрический реактор из нержавеющей стали вместимостью 0,25 л, снабженный двумя барботерами и мешалкой, загружают 0,2 л дихлорперфторбутана, охлаждают реактор до +10°С и при перемешивании дозируют ТФЭ со скоростью 3 л/ч и смесь кислорода с трифторметилгипофторитом (ТФГ) со скоростями 4 и 0,4 л/ч соответственно. Через 3 часа реакционную массу сливают и отгоняют растворитель до температуры в кубе 150°С. Полученный продукт имеет структуру перфторполиэфиров, а именно  , где Х-F или CF3O по данным ЯМР 19F ММ=600 у.е., n=0,6, m=0,6;

, где Х-F или CF3O по данным ЯМР 19F ММ=600 у.е., n=0,6, m=0,6;  =4,5. Выход 12 г, 31%, ОТФЭ - 9,1% перфторциклопропан - 2,9%, карбонилфторид - 56%.

=4,5. Выход 12 г, 31%, ОТФЭ - 9,1% перфторциклопропан - 2,9%, карбонилфторид - 56%.

Последующие опыты проводили по методике, описанной в примере 1, в реакторе вместимостью 0,25 л (примеры 1-23) и 2,2 л (пример 24). В качестве растворителя использовали дихлорперфторбутан (примеры 1-11), дихлорперфторгексан (примеры 12-20) и ППЭ (примеры 21-24). Опыт 2 проводили без перемешивания (контрольный). Остальные условия проведения экспериментов и их результаты приведены в таблице.

Поскольку сведений об аналогичном производстве, проектируемом или освоенном в промышленности, не имеется, в качестве базового объекта нами выбран прототип.

Предлагаемый способ по сравнению с прототипом позволяет увеличить выход ППЭ от 6-25% до 30-85%, конверсию ТФЭ от 8-80% до 81-100%, удельный расход ТФЭ от 0,05-0,32 ч-1 до 12-24 ч-1. Кроме того, предлагаемый способ позволяет, в отличие от прототипа, получать ППЭ с разной, заранее заданной ММ

Источники информации

1. В.А.Пономаренко и др. Фторсодержащие гетероцепные полимеры. М.: Наука, 1973, с.50-147.

2. Негорючие теплоносители и гидравлические жидкости. Ленинград: Химия, 1979, с.341-350.

3. Патент Франции кл. C07C, C07D, №1400859, заявл. 31.12.64, опубл. 25.09.67.

4. Патент Англии №1130836, кл. C08F 3/24, заявл. 12.06.67, опубл. 16.10.68 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ТЕТРАФТОРА ЭТИЛЕНА | 1979 |

|

SU1840802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНОКСИДА | 2008 |

|

RU2397181C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ТЕТРАФТОРЭТИЛЕНА | 1987 |

|

SU1840594A1 |

| СПОСОБ ОКИСЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ДО ПОЛУЧЕНИЯ ПЕРОКСИДНЫХ ПРОСТЫХ ПЕРФТОРПОЛИЭФИРОВ | 1997 |

|

RU2194725C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ ЭПОКСИДОВ | 1998 |

|

RU2157805C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРПОЛИЭФИРОВ | 1994 |

|

RU2120450C1 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С 2-ФТОРСУЛЬФОНИЛПЕРФТОРЭТИЛВИНИЛОВЫМ ЭФИРОМ - ПРЕКУРСОРА ПРОТОНОПРОВОДЯЩИХ МЕМБРАН - МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2545182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНСОДЕРЖАЩЕГО ПРОСТОГО ПОЛИЭФИРА | 1991 |

|

RU2073692C1 |

| Получение стабилизированного сополимера для протонпроводящих мембран | 2023 |

|

RU2820658C1 |

Изобретение относится к способу получения перфторполиэфиров окислением тетрафторэтилена кислородом в присутствии инициатора. В качестве инициатора применяют фтороксисоединения или фтор. Процесс проводят в среде фторированного растворителя. Изобретение позволяет повысить выход продукта, конверсию тетрафторэтилена и производительность процесса, а также позволяет регулировать молекулярную массу и состав получаемых полиэфиров. 1 табл.

Способ получения перфторполиэфиров окислением тетрафторэтилена кислородом в присутствии инициатора, отличающийся тем, что, с целью увеличения выхода целевого продукта, в качестве инициатора применяют фтороксисоединения или фтор и процесс проводят в среде фторированного растворителя.

Авторы

Даты

2007-08-27—Публикация

1982-05-17—Подача