В настоящее время .наибольший интерес представляет применение терфенилов при передаче тепла, в частности в атомных реакторах.

Известен способ получения смеси орто-, пара- и метатерфеннлов путем пиролиза бензола и дифенила при высоких температурах в трубчатых реакторах.

С целью изменения соотношения изомеров терфенила в получаемой смеси предлагается вести процесс в присутствии одного или двух изомеров терфенила при температуре 550 - . турбулентном режиме с числом Рейнольдса 10-500 тыс. и весовом соотношении бензола, дифенила и одного или двух изомеров терфенила, равном 70 -80 : 20-г-ЗО : 0,5н-ь10.

В качестве оптимальной рекомендуется температура пиролиза, равная 700-850°С.

Для увеличения общего выхода конечных продуктов процесс ведут в присутствии всех или части полифенилов, образующихся в результате пиролиза.

Подача одного из двух изомеров терфенила и полифенилов в процесс осуществляется непрерывным методом, путем отделения надлежащих фракций от продуктов пиролиза и возвращения их в процесс.

при весовом соотношении бензола, дифенила и паратерфенила, равном 75 : 25 : 1-5.

Количество паратерфенила, введенного в смесь, подаваемую в реактор, можно изменять. Это позволяет приготовлять смеси изомеров, содержащие 5-20% орто; 55-95о/о, мета и О-40Vo пара, и в особенности смеси, содержащие 8-160/0 орто; 75-90% мета и О- 4% пара, точка плавления которых ниже80°С.

Предлагаемым способом можно получить смеси, богатые орто, следовательно, с самой низкой точкой плавления. Для этого в реактор надо заново ввести все или часть пара- и метатерфенилов, выходящих из реактора. Тогда

получаются смеси следующих составов: 40- 900/0 орто; 20-500/0 мета; О-5% пара и, точнее, 60-80% орто; 20-350/0 мета; О-Зо/о пара,- смеси, которые начинают кристаллизироваться при температурах более низких, чем

50°С.

Хотя можно применять разные способы производства и вводить в аппарат пиролиза дифенил и терфенил, полученные раньще, в частности паратерфенил, полученный иначе,

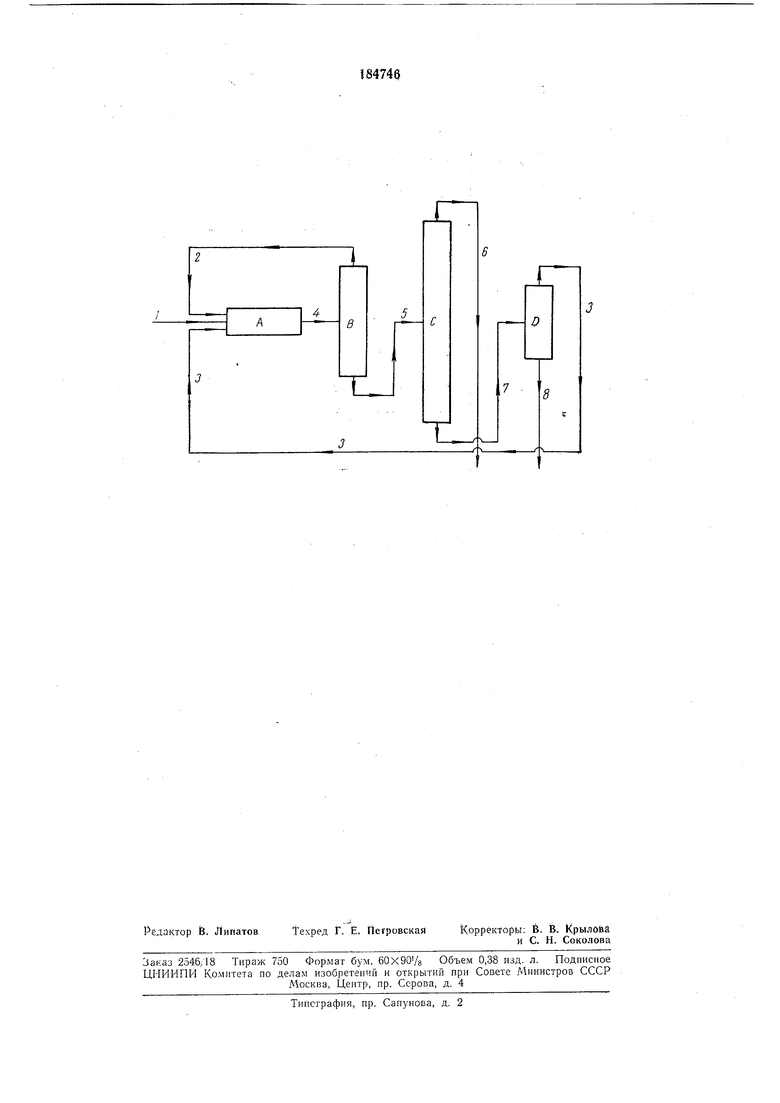

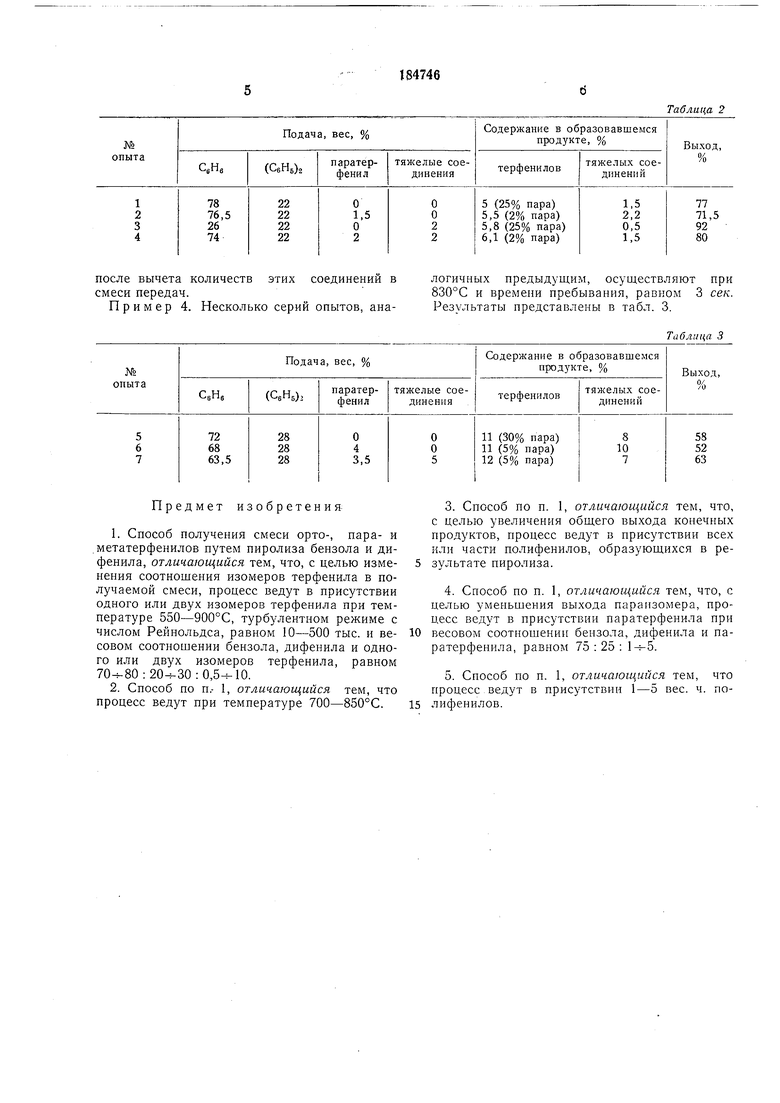

чем описано выше, аппаратура упрощена благодаря обороту всего количества или части дифенила и паратерфенила, выделенных во время производства. На чертеже показана схема производства

Соответствующие позиции обозначают: Л- реактор; В - колонна отделения бензола и дифенила; С - колонна отделения орто- н метатерфенилов; D - колонна отбелки тяжелых продзктов.

В аппарат пиролиза - реактор А по трубопроводу / поступает свежий бензол; одновременно но трубопроводу 2 из верхней части колонны В - смесь бензола и дифенила; по трубопроводу 3 из верхней части колонны D- паратерфенил.

Реактор А представляет либо реакционную камеру, либо пучок трубок, либо только одну трубку.

Последнее решение предпочтительно; употребление одной трубки позволяет получить высокую скорость газа, которая, в свою очередь, соответствует высоким числам Рейпольдса, необходимым для осуществления наилучших реакционных условий; только тогда прибавки дифенила и терфенилов в полной мере выполняют их назначение. Рекомендуется использовать реактор в виде ниролизной трубки, представляюшей серию колен в виде «шпилек для волос, расположенных по цилиндру и обогреваемых при помощи электрических сопротивлений или каким-либо другим способом. Ровному распределению тепла будет способствовать обогревание снаружи цилиндра, образованного согнутой трубкой. Точно определенный градиент температуры образуется между входом и выходом печи, содержащей данную реакционную трубку.

Из реактора А продукты выходят по трубопроводу 4 в колонну В, где в результате перегонки отделяются бензол и дифенил; эти соединения возвращаются в реактор по трубопроводу 2. Из нижней части колонны В выходят терфенилы, так же как и более тяжелые продукты, и по трубопроводу 5 попадают в аппарат С, где разделяются мета- и ортотерфенилы.

Аппарат С может быть одной перегонной колонной, дающей в верхней части мета- и ортотерфенилы, или одним кристаллизатором

для кристаллизации зонами. Можно также применить один кристаллизатор с растворителем и одну колонну для отделения растворителя при помощи перегонки.

По трубопроводу 7 из колонны С выходят паратерфенил, высшие полифенилы и смолы, которые разделяются в колонне отбелки D. Последняя может быть отрегулирована так, чтобы в ней высшие полифенилы и смол1з1 отделялись от паратерфенила; регулировка может быть и такой, чтобы в нижней части отделялись только смолы и удалялись по трубопроводу 8, а терфенилы и высшие полифепилы (с четырьмя-пятью кольцами фенила) из

верхней части колонны D направлялись целиком в оборот по трубопроводу 5 в реактор Л. Пуск в оборот высших полифенилов дает два преимущества: оборотная смесь имеет более низкую точку плавления, чем точка плавления пара, и выход реакции заметно увеличивается. Действлтельно, наблюдается термический распад тяжелых продуктов, которые таким образом превращаются в соединения с более низким молекулярным весом.

Конечно, если не желательно пустить снова в оборот целиком продукты, которые выделяются в верхней части колонн В и D, то можно произвести вытяжку по трубопроводам 2 и 5. Чтобы получить паратерфенил, трубопровод

6, по которому течет орто- и метатерфенил, соединяют с питанием реактора А, тогда как трубопровод, который содержит терфенилы, выходящие из колонны Д разъединяют от линии питапия реактора.

Пример 1. В реактор - изогнутую в виде колен трубку, имеющую температуру до 785°С - пропускают смесь паров бензола, дифенила и паратерфенила. Дифенил берут в избытке. Время пребывания паров в нагретой трубке 5 сек.

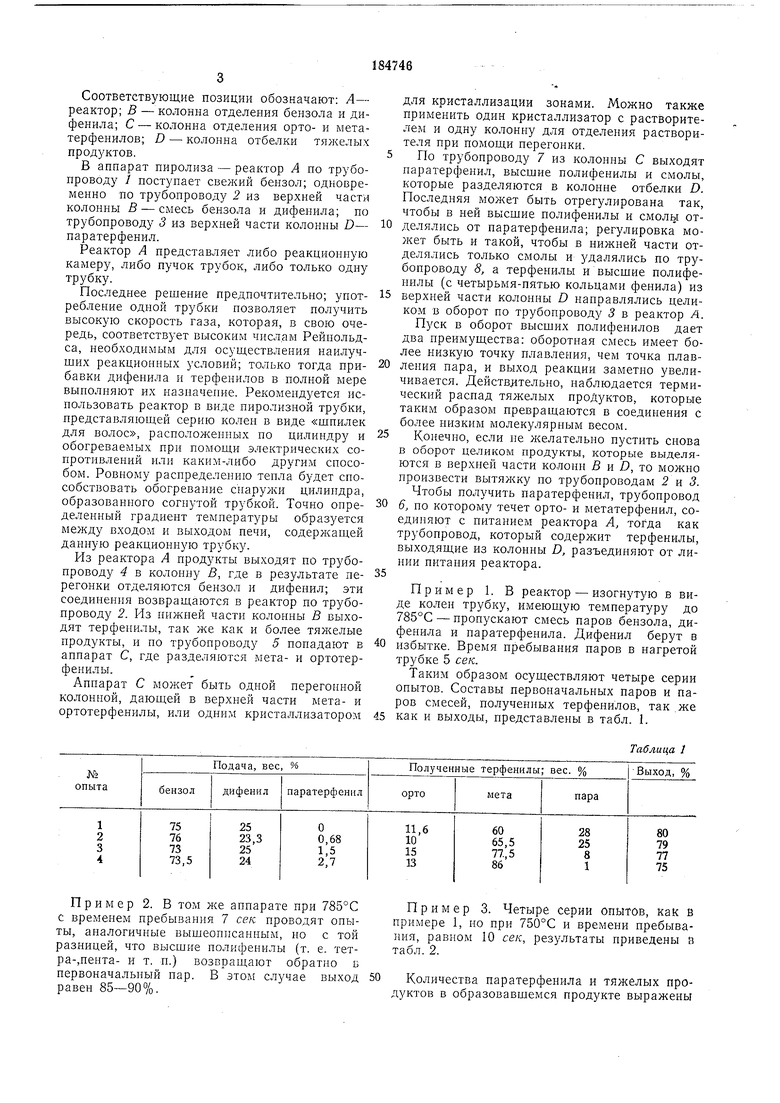

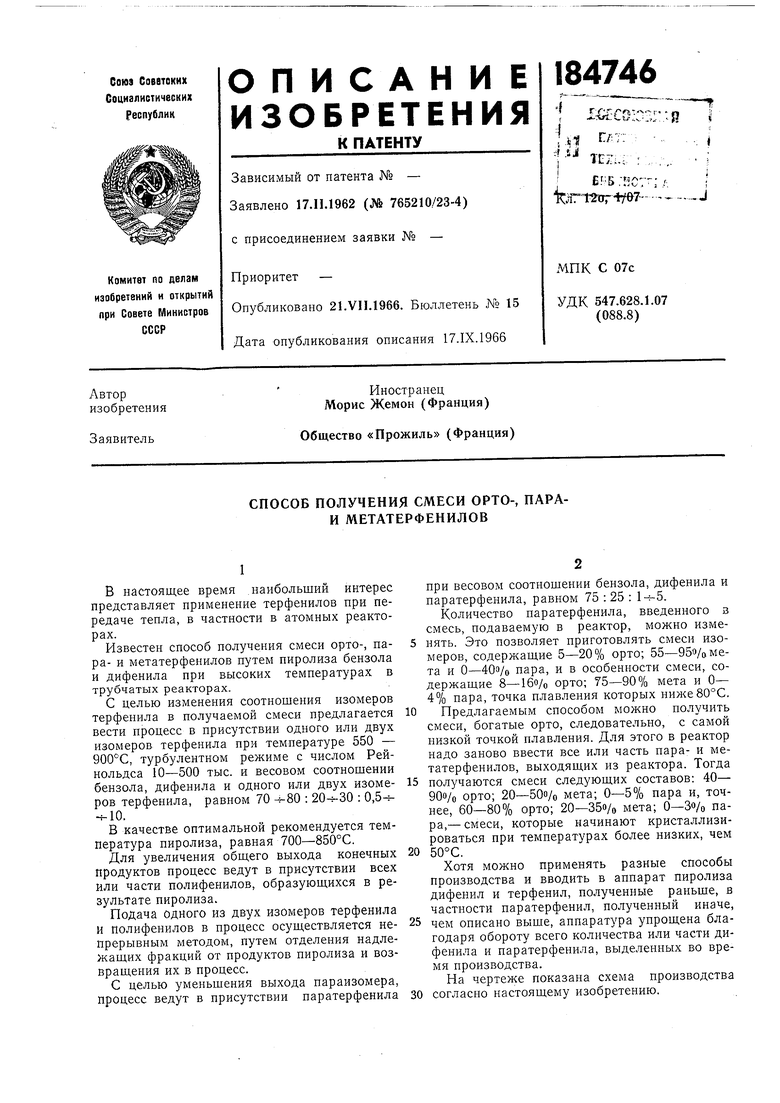

Таким образом осуществляют четыре серии опытов. Составы первоначальных паров и паров смесей, полученных терфенилов, так .же как и выходы, представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения высокотемпературных органических теплоносителей из кубовых остатков пиролиза бензола | 1978 |

|

SU956442A1 |

| Способ получения дифенила | 1981 |

|

SU1165677A1 |

| СПОСОБ ВЫДЕЛЕНИЯ я-ТЕРФЕНИЛА ИЗ ТЕХНИЧЕСКОЙСМЕСИ ТЕРФЕНИЛОВ | 1972 |

|

SU425889A1 |

| Способ получения м-терфенила | 1960 |

|

SU140417A1 |

| Способ получения дифенила | 1977 |

|

SU679565A1 |

| Способ получения полиариленов | 1972 |

|

SU528037A3 |

| Жидкий органический носитель водорода и водородный цикл на его основе | 2024 |

|

RU2833713C1 |

| Способ получения пара-терфенила сцинцилляционного качества | 2021 |

|

RU2767518C1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2507188C1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ РЕКТИФИКАЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527284C1 |

Пример 2. В том же аппарате при 785°С с временем пребывания 7 сек проводят опыты, аналогичные вышеописанным, но с той разницей, что высшие полифенилы (т. е. тетра-,пента- и т. п.) возвращают обратно Б первоначальный пар. В этом случае выход равен 85-90%.

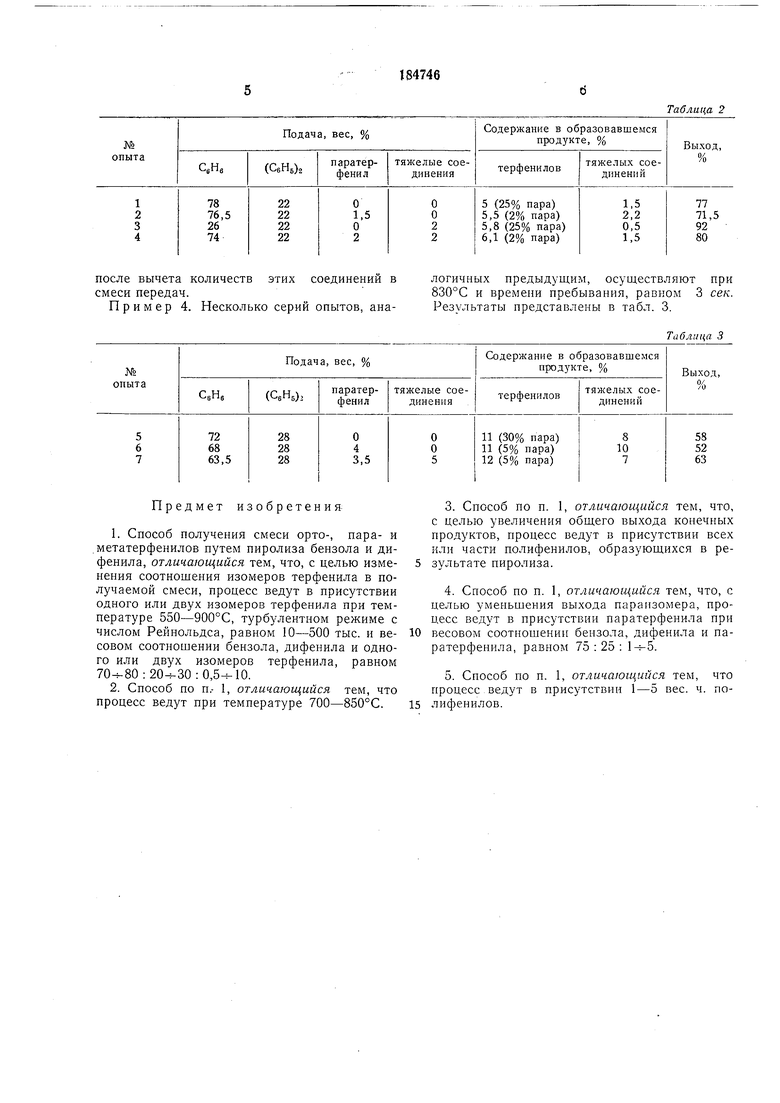

Пример 3. Четыре серии опытов, как в примере 1, но при 750°С и времени пребывания, равном 10 сек, результаты приведены а табл. 2.

после вычета количеств этих соединении в смеси передач.

Пример 4. Несколько серий опытов, анаПредмет изобретения

логичных предыдущим, осуществляют при 830°С и времени пребывания, равном 3 сек. Результаты представлены в табл. 3.

Таблица 3

весовом соотношении бензола, дифенила и паратерфенила, равном 75 : 25 : 1н-5.

Даты

1966-01-01—Публикация