Известны автоматические делительные приспособления к станкам, например фрезерным, с приводным электродвигателем и устройствами для крепления детали и силовой затяжки шпинделя, управляемые посредством системы упоров и нутевых выключателей. Однако Б этих делительных приспособлениях процессы поворота детали, ее крепления, пуска и останова станка осуществляют вручнзю, а деление на заданный угол - с применением делительных дисков.

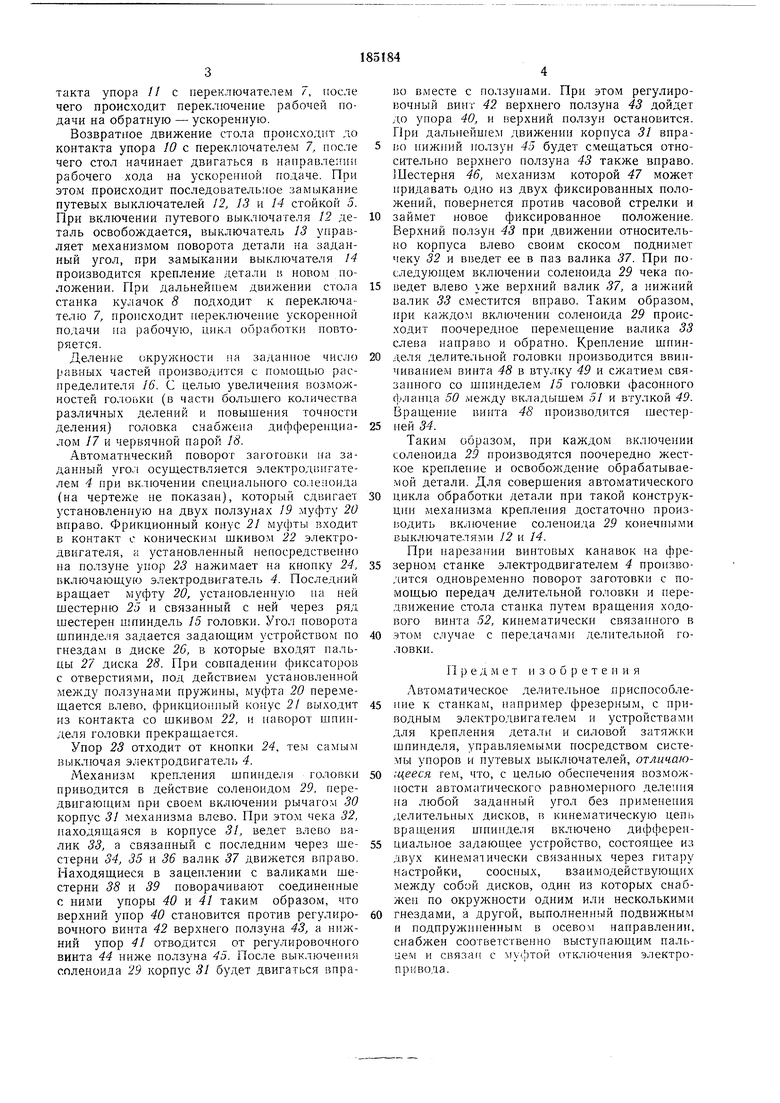

В предлагаемом автоматическом делительном приспособлении к станкам для обеспечения возможности автоматического равномерного деления на любой задаг ный угол в кинематическую цепь вращения шпинделя включено дифференциальное задающее устройство. Оно состоит из двух кинемат11чес1:и связанных через настройку гитары соосных, взаимодействующих между собой дисков.

Один из указанных дисков снабл ен по окружности одним или несколькнми гнездами, а другой, выполненный подвижным и подпружиненным в осевом направлении, снабжен соответственно выступающим нальцем и связан с муфтой отключения электропривода.

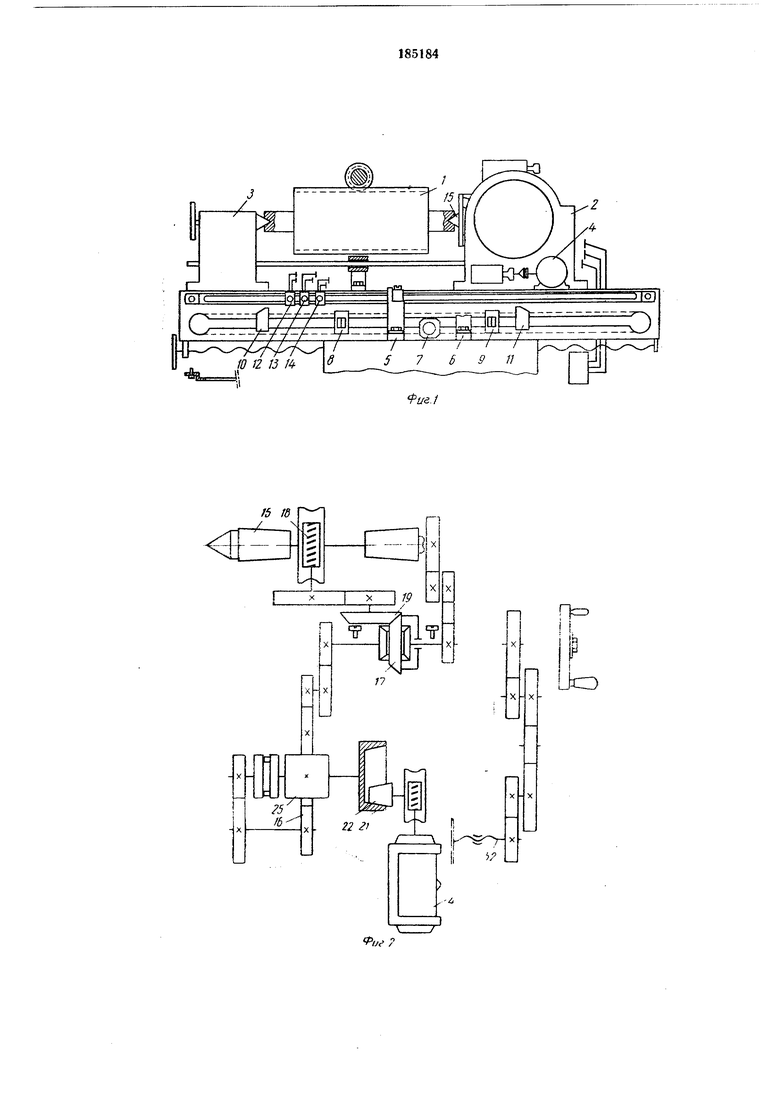

на фиг. 4 - механизм крепления щпинделя передней бабки; на фиг. 5- стопорное устройство механизма крепления в разрезе.

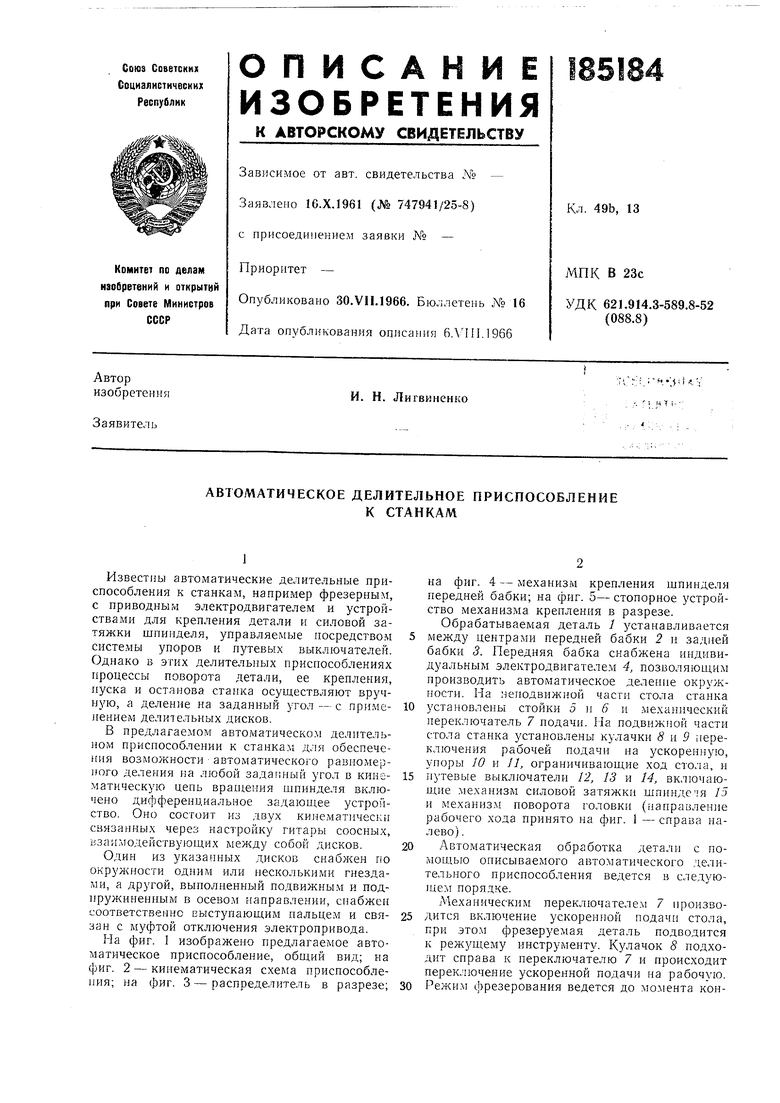

Обрабатываемая деталь / устанавливается

между центрами передней бабки 2 и задней бабки 3. Передняя бабка снабжена индивидуальным электродвигателем 4, позволяющим производить автоматическое деление окружности. На неподвижной части стола станка

установлены стойки 5 } 6 и механический переключатель 7 подачи. На подвижной части стола станка установлены кулачки 8 и 9 переключения рабочей подачи на ускоренную, упоры JO и У/, ограничивающие ход стола, и

нутевые выключатели 12, 13 и 14, включающие .механизм силовой затяжки щпиндечя 15 и механиз.м поворота головки (направление рабочего хода принято на фиг. 1 - справа налево) .

Автоматическая обработка детали с помощью описываемого автоматического делительного приспособления ведется в следующем порядке. Механическим переключателем 7 нроизводится включение ускоренной подачи стола, при этом фрезеруемая деталь подводится к режущему инструменту. Кулачок 8 подходит справа к переключателю 7 и происходит переключение ускоренной подачи на рабочую.

такта упора // с переключателем 7, сосле чего происходит переключение рабочей подачи на обратную - ускоренную.

Возвратное движение стола происходит до контакта упора 10 с переключателем 7, после чего стол начинает двигаться в направлении рабочего хода на ускоренной подаче. При этом происходит последовательное замыкание путевых выключателей 12, 13 и 14 стойкой 5. При включении путевого выключателя 12 деталь освобождается, выключатель 13 управляет механизмом поворота детали на заданный угол, при замыкании выключателя 14 производится крепление детали is новом положении. При дальнейшем движении стола станка кулачок 8 подходит к переключателю 7, происходит переключение ускоренной подачи на рабочую, цикл обработки повторяется.

Деление окружности на заданное число равных частей производится с помощью раснределителя 16. С целью увеличения возможностей голоьки (в части больншго количества различных делений и повышения точности деления) головка снабжена дифференциалом 17 и червячной парой 18.

Автоматический поворот заготовки на заданный уго.л осупдествляется электродвигателем 4 при включении специального соленоида (на чертеже не показан), который сдвигает установленную на двух ползунах 19 муфту 20 вправо. Фрикционный конус 21 муфты входит в контакт с коническим шкивом 22 электродвигателя, а установленный непосредственно на ползуне упор 23 нажимает на кнопку 24, включающую электродвигатель 4. Последний вращает муфту 20, установленную на ней шестерню 25 и связанный с ней через ряд шестерен шпиндель 15 головки. Угол поворота шпипде.1я задается задающим устройством по гнездам в диске 26, в которые входят пальцы 27 диска 28. При совпадении фиксаторов с отверстиями, под действием установленной между ползунами пружины, муфта 20 перемещается влево, фрикционный конус 21 выходит из контакта со щкивом 22, и (аворот шпинделя головки прекращается.

Упор 23 отходит от кнопки 24, тем самым выключая электродвигатель 4.

Механизм крепления шпииделя головки приводится в действие соленоидом 29, передвигающим при своем включении рычагом 30 корпус 31 механизма влево. При этом чека 32, находящаяся в кориусе 31, ведет влево валик 33, а связанный с последним через шестерни 34, 35 и 36 валик 37 движется вправо. Находящиеся в зацеплении с валиками шестерни 38 и 39 поворачивают соединенные с ними упоры 40 и 41 таким образом, что верхний упор 40 становится против регулировочного винта 42 верхнего нолзуна 43, а нижний упор 41 отводится от регулировочного винта 44 ниже нолзуна 45. После выключения соленоида 29 корпус 31 будет двигаться вправо вместе с ползупами. При этом регулироьючный винт 42 верхнего ползуна 43 дойдет до унора 40, и верхний ползун остановится. При дальнейшей движении корнуса 31 вправо нижний ползун 45 будет смещаться относительно верхнего ползуна 43 также вправо. Шестерня 46, механизм которой 47 может придавать одно из двух фиксированных положений, повернется против часовой стрелки и

займет новое фиксированное положение. Верхний ползун 43 при движенни относительно корнуса влево своим скосом поднимет чеку 32 и введет ее в паз валика 37. При последующем включении соленоида 29 чека новедет влево уже верхний валик 37, а нижний валик 33 сместится вправо. Таким образом, при каждом включении солеиоида 29 происходит поочередное неремещение валнка 33 слева нанраво и обратно. Кренление шнинделя делительной головкн производится ввинчиванием винта 48 в втулку 49 и сжатием связанного со шнинделем 15 головки фасонного фланца 50 между вкладышем 51 и втулкой 49. Вращение винта 48 ироизводится шестерией 34.

Таким образом, при каждом включении соленоида 29 производятся поочередно жесткое крепление и освобождение обрабатываемой детали. Для совершения автоматического

цикла обработки детали при такой конструкции механизма крепления достаточно производить включенне соленоида 29 конечными выключате.лями 12 и 14. При нареза 1ГИИ винтовых канавок на фрезерном станке электродвигателем 4 производится одновременно поворот заготовки с помощью передач делительной головки и передвижение стола станка путем вращения ходового винта ,52, кинематически связанного в

этом случае с нередачами делительной головки.

П р е д .м е т и з о б р е т е и и я

Автоматическое делительное приспособление к станкам, например фрезерным, с нриводным электродвигателем и устройствами для крепления детали и силовой затяжки шпинделя, управляемыми посредством системы упоров и путевых выключателей, отличающееся гем, что, с целью обеспечения возможности автоматического равномерного деления на любой заданный угол без нрименения делительных дисков, в кинематическую цепь вращения нгнинделя включено диффсреаниалыюе задающее устройство, состоящее из двух кинематически связанных через гитару настройки, соосных, взаимодействующих собой дисков, один из которых снабжен по окрулсности ОлТним или несколькими

гнездами, а другой, выполненный подвижным и подпружиненным в осевом направлении, снабжен соответственно выступающим пальцем н связан с муфтой отключения электропривода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания конических зубчатых колес с криволинейными зубьями | 1946 |

|

SU70360A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Делительная головка для обработки прерывистых цилиндрических поверхностей на шлицешлифовальном или подобном станке | 1961 |

|

SU145154A1 |

| Устройство для поворота и фиксации бабки изделия | 1982 |

|

SU1047669A1 |

| Многопозиционный алмазно-расточный станок | 1972 |

|

SU559780A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Станок для шлифования канавок | 1978 |

|

SU1194653A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Токарный многооперационный станок | 1985 |

|

SU1321526A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПРЯМЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1971 |

|

SU307860A1 |

.

Фиг.5

Даты

1966-01-01—Публикация