Известны устройства для штамповки металла, состоящие из корпуса с вакуумируемой или наполняемой инертным газом камерой, в которой размещается формующий инструмент и контейнер для восприятия возникающего при штамповке давления.

Недостатком этих устройств является то, что в них невозможно штамповать малопластичные металлы (например, сплавы на основе молибдена, титана, вольфрама и др.).

В предлагаемом устройстве это достигается, во-первых, тем, что оно снабжено приспособлением для нагрева заготовки и формующего инструмента, состоящего из матрицы и деформирующегося металла (используемого в качестве пуансона), перемещаемых в рабочую полость контейнера штоком гидроцилиндра, установленного в корпусе соосно с контейнером, и, во-вторых, тем, что приспособление для нагрева размещено в камере вне контейнера и выполнено в виде двух полуцилиндрических шарнирно соединенных между собой секций, с встроенными нагревателями, охватывающими в процессе нагрева формующий инструмент и заготовку, и размыкающихся при перемещении последних в рабочую полость контейнера; смыкание и размыкание этих секций осуществляется штоками гидроцилиндра, расположенного в корпусе устройства.

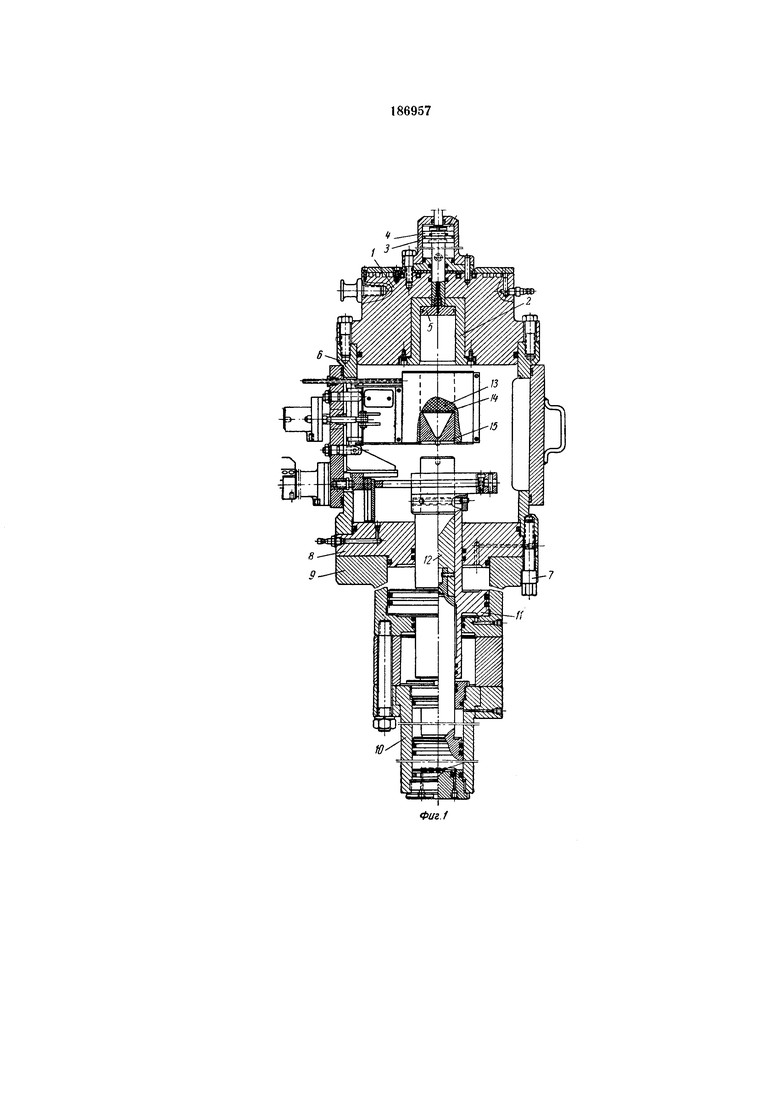

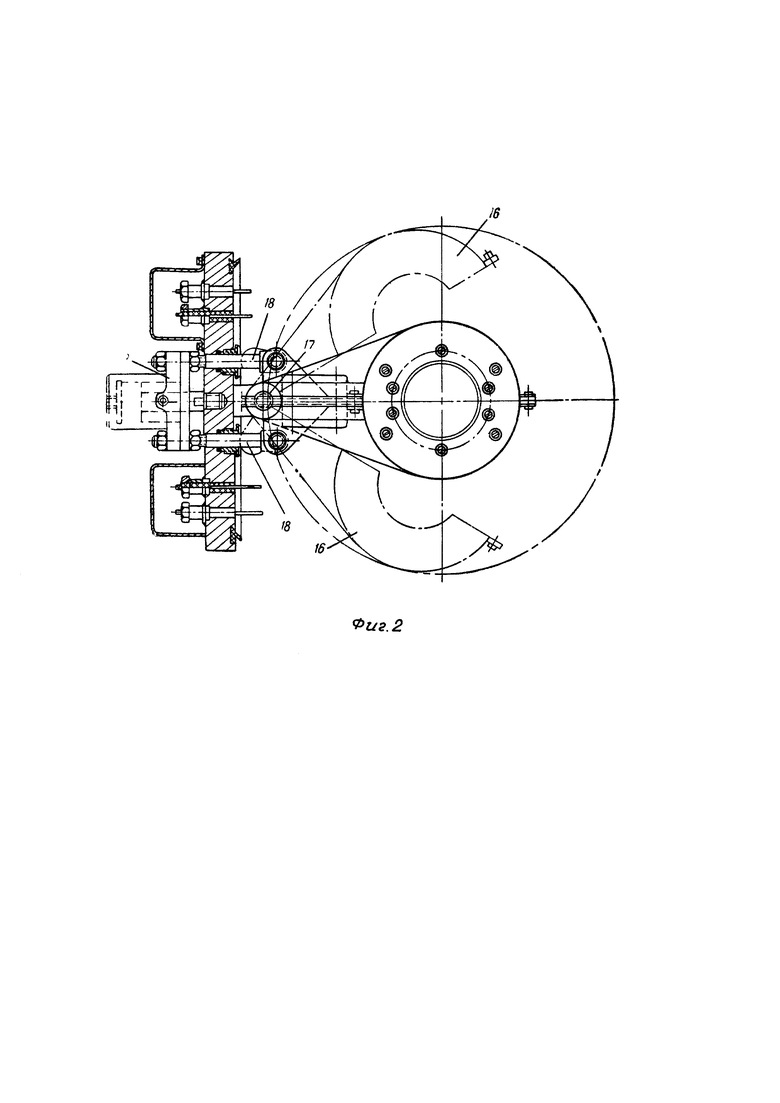

На фиг. 1 показано устройство для штамповки листового металла; на фиг. 2 - приспособление для нагрева, вид сверху.

Устройство содержит корпус 1 с контейнером 2, цилиндр 3 с поршнем 4 и шток выталкивателя 5. Камера 6 болтами 7 крепится к основанию 8. Эти же болты служат для крепления к основанию двух силовых цилиндров 9 и 10, штоки 11 и 12 которых создают необходимое усилие деформирования.

Формующий инструмент (деформирующийся металл) 13, заготовка 14 и матрица 15 помещаются в приспособление для нагрева, которое состоит из двух полуцилиндрических шарнирно соединенных между собой секций 16, поворачивающихся относительно шарнира 17 при помощи штоков 18 гидроцилиндра 19.

Устройство работает следующим образом.

В исходном положении две полуцилиндрические нагревательные секции 16 (в которые вмонтированы, например, нихромовые спирали) раскрыты так, как это показано на фиг. 2 штрихпунктирными линиями. После установки в нагревательные секции матрицы 15, заготовки 14 и формующего металла 13 и нагрева их до заданной температуры шток 12 перемещается вверх к основанию матрицы, при этом нагревательные секции размыкаются, чем обеспечивается беспрепятственное прохождение нагретого формующего инструмента и заготовки в рабочую полость контейнера 2.

При соответствующем усилии со стороны штока 11 гидроцилиндра 10 плоская заготовка 14 деформируется по матрице 15, после чего усилие снимается, и отштампованная деталь (на чертеже не показана) вместе с формующим инструментом с помощью выталкивателя 5 удаляется из рабочей полости контейнера 2.

После опускания пуансона в крайнее нижнее положение осуществляется съем отштампованной детали и формующего инструмента.

В связи с тем, что время нахождения нагретого формующего инструмента и заготовки в контейнере 2 невелико, последний практически не нагревается в процессе штамповки и поэтому несущая способность контейнера не снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| Способ изотермической штамповки | 1981 |

|

SU1006015A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

1. Устройство для штамповки металлических изделий, преимущественно из листового металла, содержащее корпус с вакуумируемой или наполняемой инертным газом камерой, в которой расположены формующий инструмент и контейнер для восприятия возникающего при штамповке давления, отличающееся тем, что, с целью обеспечения возможности штамповки малопластичных металлов, оно снабжено приспособлением для нагрева заготовки и формующего инструмента, состоящего из матрицы и деформирующего материала, выполняющего роль пуансона, перемещаемых в рабочую полость контейнера штоком гидроцилиндра, установленного в корпусе соосно с контейнером.

2. Устройство по п. 1, отличающееся тем, что приспособление для нагрева заготовки и формующего инструмента размещено в камере вне контейнера и выполнено в виде двух полуцилиндрических шарнирно соединенных между собой секций с встроенными в них нагревателями, охватывающими в процессе нагрева формующий инструмент и заготовку, и размыкающихся при перемещении последних в рабочую полость контейнера, причем смыкание и размыкание этих секций осуществляется штоками гидроцилиндра, расположенного в корпусе устройства.

Авторы

Даты

1966-11-17—Публикация

1964-01-06—Подача