Изобретение относится к обработке металлов давлением, а именно к устройствам для гидравлической штамповки трубчатых заготовок преимущественно в изделия со ступенчатой осью.

Известно устройство для гидравлической штамповки трубных заготовок в изделия со ступенчатой осью Ч -образной формы, включающее в себя штамповочный блок, состоящий из двух полуматриц, имеющих возможность перемещения перпендикулярно оси трубной заготовки, механизм смыкания полуматриц, выполненный в виде пары винт - гайка, осевые пуансоны, взаимодействующие с торцами заготовки.

Недостатками устройства являются ограниченные технологические возможности, обеспечивающие изготовление изделий лишь -образной формы, высокая трудоемкость обслуживания, связанная со значительной долей ручного труда по подготовке устройства к штамповке заготовки и удалению готового изделия.

Известно также устройство для гидравлической штамповки полых коленчатых и эксцентриковых валов из трубных заготовок, содержа.щее разъемную матрицу, имеющую центральный вкладыш, состоящий из нажимного и опорного полувкладышей, связанного с нажимным прлувкладышем гидроцилиндра, пуансоны осевого сжатия, а также источник жидкости высокого давления.

Однако известное устройство не обеспечивает высокое качествй изготавливавмых изделий, так как в процессе штамповки изделия со ступенчатой осью нажимной полункладыш создает растягивающие напряжения в вертикальных стенкахгг-образного полуфабриката, вызывая чрезмерное утонение стенок изделия и уменьшая запас пластичности материала заготовки.

Цель изобретения - повышение качества изготавливаемых изделий со ступенчатой осью путем улучшения условий их деформирования.

Поставленная цель достигается тем, что устройство снабжено связанным с опорным полувкладышем гидроцилиндром, при этом диаметры поршней основного и дополнительного гидроцилиндров равны, а их надпоршневые полости гидравлически связаны с источником давления, причем при штамповке изделий из малопластичных материалов подпоршневая полость основного гидроцилиндра также гидравлически связана с источником давления, а при штамповке крутомзогнутых изделий с источником давления гидравлически связана подпоршневая полость дополнительного гидроцилиндра.

Предложенное устройство отличается тем, что опорный полувкладыш связан с дополнительным гидроцилиндром, при этом диаметры поршней основного и дополнительного гидроцилиндров равны, а их надпоршневые полости связаны с источником давления, причем при штамповке изделий из малопластичных материалов подпоршневая полость основного гидроцилиндра гидравлически связана с источником давления, а при штамповке крутоизогнутых изделий подпоршневая полость дополнительного гидроцилиндра связана с источником давления.

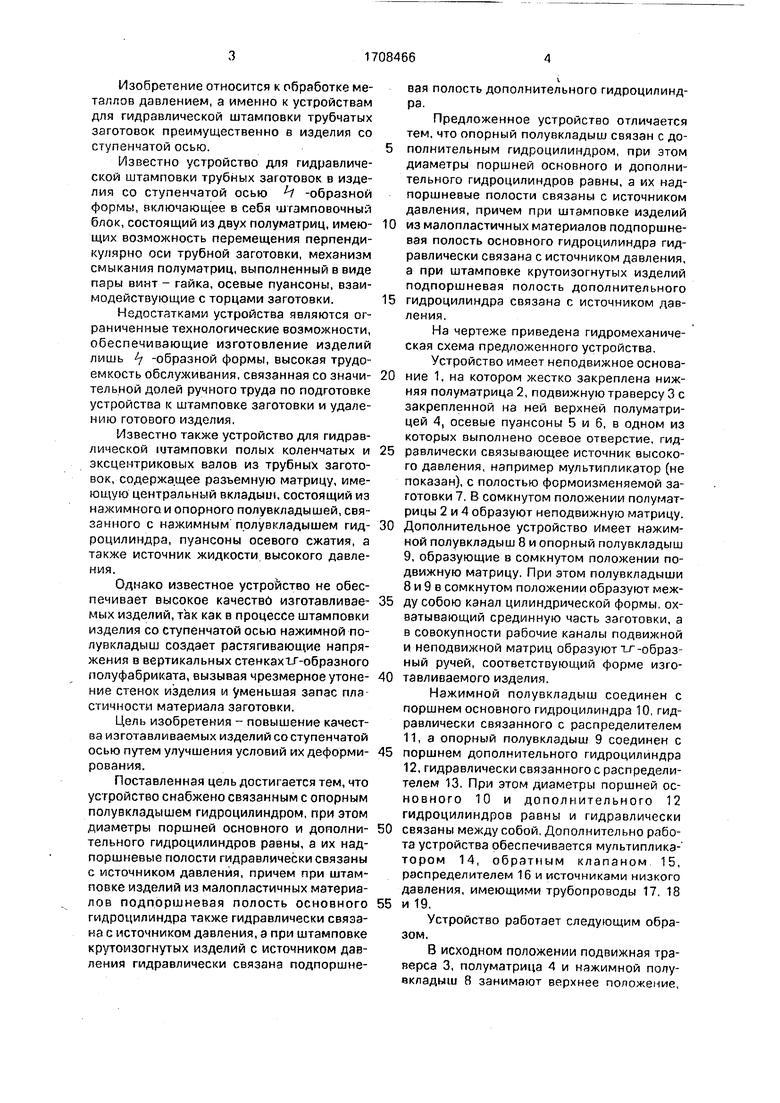

На чертеже приведена гидромеханическая схема предложенного устройства.

Устройство имеет неподвижное основание 1, на котором жестко закреплена нижняя полуматрица 2, подвижную траверсу 3 с закрепленной на ней верхней полуматрицей 4, осевые пуансоны 5 и 6, в одном из которых выполнено осевое отверстие, гидравлически связывающее источник высокого давления, например мультипликатор (не показан), с полостью формоизменяемой заготовки 7. В сомкнутом положении полуматрицы 2 и 4 образуют неподвижную матрицу. Дополнительное устройство имеет нажимной полувкладыш 8 и опорный полувкладыш 9, образующие в сомкнутом положении подвижную матрицу. При этом полувкладыши 8 и 9 в сомкнутом положении образуют между собою канал цилиндрической формы, охватывающий срединную часть заготовки, а в совокупности рабочие каналы подвижной и неподвижной матриц образуют гг-образный ручей, соответствующий форме изготавливаемого изделия.

Нажимной полувкладыш соединен с поршнем основного гидроцилиндра 10, гидравлически связанного с распределителем

11,а опорный полувкладыш 9 соединен с поршнем дополнительного гидроцилиндра

12,гидравлически связанного с распределителем 13. При этом диаметры поршней основного 10 и дополнительного 12 гидроцилиндров равны и гидравлически связаны между собой. Дополнительно работа устройства обеспечивается мультипликатором 14, обратным клапаном 15, распределителем 16 и источниками низкого давления, имеющими трубопроводы 17. 18 и 19.

Устройство работает следующим образом.

В исходном положении подвижная траверса 3, полуматрица 4 и нажимной полуакладыш 8 занимают верхнее положение,

обеспечивая доступ в рабочую зону устройства. Осевые пуамсомы 5 и 6 разведены. Поршень мультипликатора 14 занимает крайнее правое положение. 0(юрный полувкладыш 9 занимает крайнее верхнее положение, образуя совместно с ручьем нижней полуматрицы 2 сплошной прямоугольный канал полуцилиндрической формы.

В указанный канал помещают трубную заготовку определенной длины, полость которой заполняется наполнителем, например машинным маслом (для этого, например, достаточно образовать вокруг полуматрицы 2 масляную ванну, уровень масла в которой находится выше трубной заготовки, помещенной в канал полуматрицы). Включают гидромеханическую схему устройства. При этом траверса 3 опускается, обеспечивая силовой контакт полуматриц 2 и 4, одновременно каждый из распределителей 16 и 13 занимает положение I, а распределитель 11 занимает положение II, обеспечивая перемещение поршня гидроцилиндра 10 вниз до смыкания торцов полувкладышей 8 и 9, охватывающих срединную зону трубной заготовки. Трубопроводы низкого давления 18 и 19 отключены. Затем распределитель 16 занимает лоложение II, обеспечивая рабочий ход поршня мультипликатора 14 влево. При этом рабочая жидкость из камеры высокого давления мультипликатора поступает в подпоршневые полости гидроцилиндров 10 и 12, обеспечивая необходимый силовой контакт полувкладышей 8 и 9, образующих подвижную матрицу. Затем сообщают встречное, синхронное перемещение осевым пуансонам 5 и 6 до обеспечения пластинчатого контакта с торцами трубной заготрвки, герметизируя ее.полость. Загерметизировав полость зaгoтoвkи, осевые пуансоны прекращают перемещение. При этом источник высокого давления (например, мультипликатор) создает высокое гидростатическое давление наполнителя, например 160 МПа, в полости трубной заготовки. Осевые пуансоны 5 и 6 вновь начинают синхронное встречное перемещение. Под действием усилия осевых пуансонов и давления наполнителя, приводящего к образованию тянущего усилия, направленного вниз, трубная заготовка теряет продольную устойчивость и деформируется в полое ступенчатое изделие if -образной формы. При этом подвижная матрица, образованная сомкнутыми полувкладышами 8 и 9 увлекается срединной частью трубной заготовки вниз, образуя с неподвижной матрицей переменный по высоте рабочий ручей для формоизменяемой заготовки. В данном

случае усилия, развиваемые гидроцилиндрами 10 и 12 равны между собою (так как поршни гидроцилиндров имеют равные диаметры, а цилиндры гидравлически связаны 5 один с другим) и полностью затрачиваются на обеспечение силового контакта между полувкладышами 8 и 9, не оказывая силового воздействия на перемещение подвижной матрицы и, следовательно, на вертикальные

0 участки формоизменяемой заготовки.

При штамповке изделий со ступенчатой осью из материалов с пониженной пластичностью включают трубопровод 19. При этом в подпоршневой полости гидроцилиндра 10

5 создают определенное давление (например, 1 МПа), приводящее к уменьшению скорости перемещения подвижной матрицы относительно скорости перемещения осевых пуансонов. Это позволяет наложить на

0 очаг пластической деформации заготовки дополнительные сжимающие напряжения, повышающие пластичность материала заготовки.

При необходимости изготовления изде5 ЛИЙ с увеличенным расстоянием между коленами Х-Г -образного изделия, а также для снижения удельных нагрузок на осевых пуансонах выключают нагнетающий трубопровод 19 и включают трубопровод 18 (при

0 положении I. распределителя 13). При этом скорость перемещения подвижной матрицы становится больше скорости перемещения осевых пуансонов, а на очаг пластической деформации заготовки накладываются до5 полнительные растягивание напряжения.

Описанные режимы работы гидромеханической схемы устройства позволяют также управлять геометрическими параметрами изготавливаемых изделий, в частности

0 распределением радиальных деформаций его стенок и величиной выпуклого радиуса Г-образных колен изделия. Так как диаметры поршней гидроцилиндров 10 и 12 равны, то при движении подвижной матрицы вниз

5 рабочая жидкость из надпоршневой полости гидроцилиндра 12 перетекает в надпоршневую полость гидроцилиндра 10. При этом расход рабочей жидкости от источника давления через трубопровод 17, распределитель 16 минимален и равен утечкам рабочей жидкости из системы гидравлически связанных гидроцилиндров 10 и 12.

В процессе работы устройства мультипликатор 14 повышает давление (например,

5 с 6,3 до 32 МПа) в сг стеме гидравлически связанных гидроцилиндров 10 и 12 и компенсирует утечки рабочей жидкости в этой системе. Обратный клапан 15 при переключении распределителем 16 в положение II пазъединяет указанную систему со сливом.

В конце цикла деформирования трубной заготовки осуществляется сброс высокого гидростатического давления в ее полости, например, путем реверсирования источника высокого давления или путем отвода осевых пуансонов. Кроме этого, выполняется непосредственно отвод осевых пуансонов 5 и 6 в исходное положение, подъем траверсы 3 с полуматрицей 4 в исходное положение и переключение распределителя 11 в положение I, распределителя 16 - в положение I и отключение нагнетающего трубопровода 19. При этом шток мультипликатора 14 перемещается вправо, занимая исходное положение, полувкладыш 8 перемещается вверх в исходное положение, а опорный полувкладыш 9, также перемещаясь вверх, выталкиваети-образное изделие из полуматрицы 2 и занимает верхнее исходное положение (при залипании изделия на полувкладыше 8 оно будет освобождено при перемещении полувкладыша 8 вверх).

После удаления отштампованного изделия устройство готово к повторению описанного цикла.

Предлагаемое устройство для гидравлической штамповки полых изделий со ступенчатой осью, из трубных заготовок позволяет, варьируя режимами штамповки, управлять качеством штампуемых изделий (толщинами стенок, величиной выпуклых радиусов коленъг-образных изделий, величиной запаса пластичности материала изделий и т.п.), штамповать изделия из малопластичных материалов.

Кроме того, устройство обладает повышенными технологическими возможностями, позволяя изготавливать из трубных заготовок / -орбразные, преимущественно крутоизогнутые изделия, имеющие вогнутый радиус колен менее половины диаметра заготовки, (получаемый полуфабрикат может служить основой для изготовления ,7., Г-образных изделий), а также изготавливать

из трубных заготовок изделия типа тройников и крестовин (для этого соответственно осуществляют замену полуматриц, полувкладыши 8 и 9 используют в качестве пуансонов подпора формуемых на заготовке

отростков).

Формула изобретения 1. Устройство для гидравлической штамповки полых изделий со ступенчатой осью из трубчатых заготовок, содержащее разъемную матрицу, имеющую центральный подвижный вкладыш, состоящий из нажимного и опорного полувкладышей, связанный с нажимным полувкладышем гидроцилиндр, пуансоны осевого сжатия, а также

источник жидкости высокого давления, отличающееся тем, что, с целью повышения качества изделий путем улучшения условий деформирования, оно снабжено связанным с опорным полувкладышем дополнительным гидроцилиндром, при этом диаметры поршней основного и дополнительного гидроцилиндров равны, а их надпоршневые полости связаны с источником давления.

2. Устройство поп. 1, отличающеес я тем, что, с целью обеспечения штамповки изделий из малопластичных материалов, подпоршневая полость основного гидроцилиндра гидравлически связана с источником давления.

3. Устройство по п. 1, отличающеес я тем, что, с целью обеспечения штамповки крутоизогнутых изделий, подпоршневая полость дополнительного гидроцилиндра

гидравлически связана с источником давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2009 |

|

RU2401711C1 |

| ПРЕСС ДЛЯ ТОЧНОЙ ШТАМПОВКИ | 1973 |

|

SU391771A1 |

Изобретение относится к обработке металлов давлением, в частности к штамповке с использованием давления текучей среды, и может быть использовано в различных отраслях машиностроения при изготовлении полых изделий со ступенчатой осью из трубчатых заготовок. Цель изобретения - повышение качества изделий путем улучшения условий деформирования. Под действием усилия осевых пуансонов 5 и 6 и давления наполнителя образуется тянущее усилие, направленное от оси трубчатой заготовки (ТЗ) 7. Центральный подвижный вкладыш, образованный нажимным полувкладышем 8 и опорным полувкладышем 9.образует с неподвижными частями разъемной матрицы переменный по высоте рабочий ручей. Усилия, развиваемые гидроцилиндрами 10 и 12, равны. При штамповке изделий из малопластичных материалов в подпоршневой полости гидроцилиндра 10 посредством трубопровода 19 создают определенное давление. Это приводит к уменьшению скорости перемещения подвижного вкладыша матрицы относительно скорости перемещения осевых пуансонов 5 и 6. Это позволяет наложить на очаг деформации ТЗ 7 дополнительные сжимающие напряжения, повышающие пластичность материалов ТЗ 7. При штамповке крутоизогнутых изделий с источником давления связывается подпоршневая полость дополнительного гидроцилиндра 12 посредством трубопровода 18. При этом скорость перемещения подвижного вкладыша матрицы становится больше скорости перемещения осевых пуансонов 5 и 6. На очаг деформации ТЗ 7 накладываются дополнительные растягивающие напряжения. Устройство позволяет, варьируя режимами штамповки, управлять качеством штампуемых изделий. 2 з.п. ф-лы, 1 ил.иос^О 004:ь. О О

| Способ изготовления полых коленчатых и эксцентировых валов | 1976 |

|

SU593768A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-02-14—Подача