Известен станок для обработки конических зубчатых колес, содержащий на шпинделях изделия и люльки обкатные барабаны со стальными лентами, согласующими вращение этих шпииделей с поступательными перемещениями их кареток. Одни концы стальных лент закреплены на барабанах, а другие на каретках. Кроме этих барабанов с лентами, в кинематической цепи обката станка используются фрикционная передача со стальными лентами и коническая зубчатая передача. Передаточное отнощение между изделием и люлькой регулируется за счет изменения соотнощения плеч рычага, один конец которого связан с кареткой изделия, а другой с кареткой люльки.

Предлагаемый станок отличается от известного тем, что в нем каретка люльки снабжена поворотной нанравляющей, устанавливаемой относительно оси люльки иа угол, соответствующий передаточиому отнощению между изделием и люлькой, и контактирующей с ползуном, который связан с кареткой изделия при помощи щарнира. Такая конструкция станка позволяет новысить его точность за счет сокращения кинематической цепи, так как по сравнению с известным станком в нем нет конической зубчатой и фрикционной ленточной передачи.

Для обеспечения фланкирования зубьев обрабатываемых колес путем их дополнительного новорота в конце хода обкатки на каретке люльки может быть установлен эксцентрик, соприкасающнйся с поворотной направляющей и взаимодействующий через закрепленный иа нем рычаг с копиром.

Чтобы обеспечить постоянное усилие натяжения в кинематической цепи между каретками изделия .и люльки, на направляющих последЕ1ей может быть установлен ползун, щарнирно соединенный со вторым ползуном, расположенным в направляющих каретки изделия, причем первый ползун связан с кареткой люльки при помощи пружины.

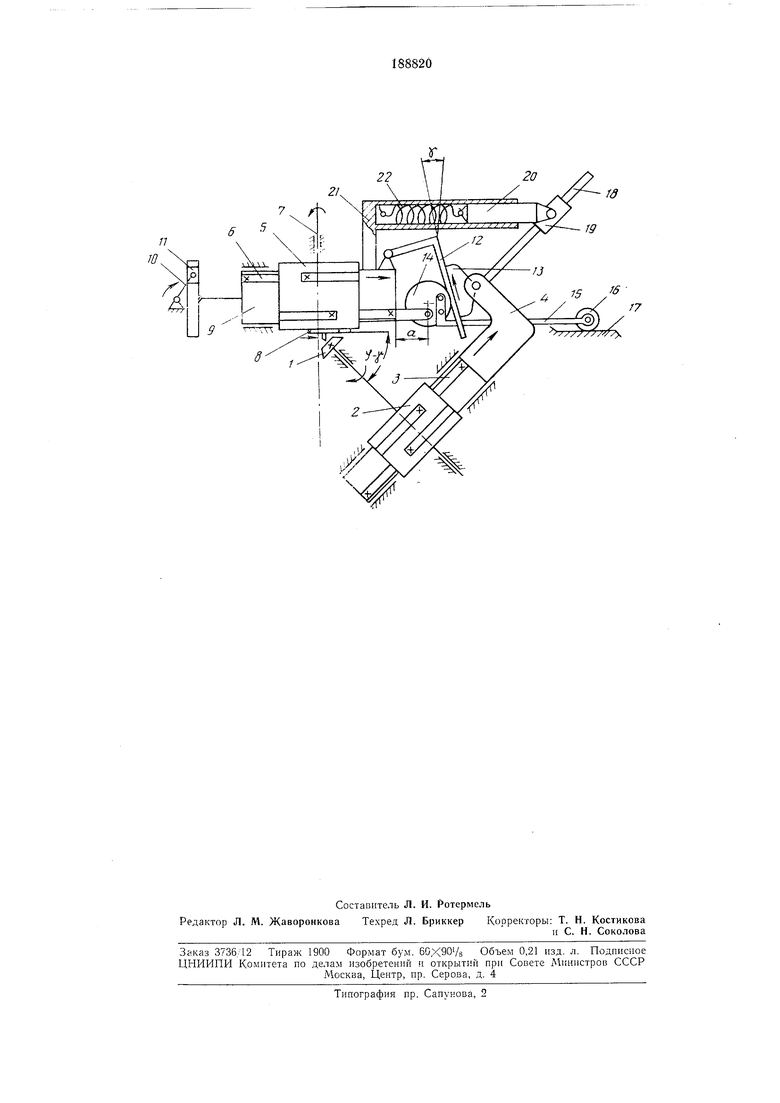

На чертеже показана припципиальиая схема описываемого станка.

На щпинделе изделия 1 устаиовлен обкатный барабан 2 со стальными лентами 3, одни концы которых закреплены иа каретке 4 изделия. Такой же барабаи 5 с леитами 6 находится на щпинделе 7 люльки 8. Концы лент 6 крепятся на каретке 9 люльки.

При вращении кривощипа 10 через ползуи 11 приводится в возвратно-поступательиое движеиие каретка люльки, снабженная поворотной направляющей 12. Последняя через ползун 13 передает возвратно-поступательное движение каретке изделия, При этом чеоез

стальные ленты 3 приводится во враш;ательиое движение изделие.

Каретка изделия устанавливается на угол нрн вершине внутреннего конуса изделия. Необходимое передаточное отношение между изделием и люлькой достигается за счет новорота каретки изделия и направляющей 12.

При одинаковых диаметрах барабанов 2 и 5 направляющую 12 поворачивают на угол у ножки зуба. Тогда передаточное отнощение от люльки к изделию будет равно

sin у

i

COS 7

где ф - угол при вершине начального конуса;Y - угол ножки зуба.

Если диаметры барабанов 2 и 5 не равны, то вводят поправку.

Для обеспечения фланкирования зубьев обрабатываемых колес путем их дополнительного поворота в конце хода обкатки на каретке люльки может быть установлен эксцентрик 14.Последний в конце каждого хода обкатки поворачивает на некоторый угол направляющую 12, а следовательно, и изделие. Поворот эксцентрика производится с помощью жестко связанного с ним рычага 15, ролика 16 и неподвижного регулируемого копира 17. Так как в середине хода обкатки копир имеет прямолинейную поверхность, то эксцентрик неподвижен. В зависимости от вида ииструмента, способа его установки и от параметров фланка форма копира может быть изменена. Угол наклона направляющей 12 регулируется изменением расстояния и. При обработке колес без фланка эксцентрик может быть заменен жестким упором.

Чтобы обеспечить постоянное усилие натяжения между каретками люльки и изделия, предусмотрено специальное устройство в виде направляющих 18, жестко связанных с кареткой изделия и параллельных основным направляющим каретки изделия; на них установлен ползун 19, который шарниром связан с ползуном 20, расположенным в гильзе 21,

закрепленной на каретке люльки. В гильзе смонтирована пружина 22, работающая иа растяжение, она создает постоянное по величине усилие и выбирает все зазоры в системе, а также обеспечивает постоянный контакт

между направляющей 12 и ползуном 13.

Предмет изобретения

1.Станок для обработки конических зубчатых колес, содержаи,ий на шпинделях изделия и люльки обкатные барабаны со стальными лентами, согласующими вращение этих щпинделей с поступательными перемещепия-. ми их кареток, отличающийся тем, что, с

целью повыщения точности станка за счет сокращения его кинематической цени, каретка люльки снабжена поворотной направляющей, устанавливаемой относительно оси люльки на угол, соответствующий передаточному отношению между изделием и люлькой, и контактирующей с ползуном, который связан с кареткой изделия при помощи шариира.

2.Станок по п. 1, отличающийся тем, что, с целью обеспечения фланкирования зубьев обрабатываемых колес путем их дополиительного поворота в конце хода обкатки, на каретке люльки установлен эксцентрик, соирикасающийся с поворотной направляющей и взаимодействующий через закрепленный на нем рьм

чаг с копиром.

3.Станок по п. 1, отличающийся тем, что, с целью обеспечения постоянного усилия натял ения в кинематической цепи между каретками изделия и люльки, на наиравляющих последней установлен ползун, щарнирио соединенный со вторым ползуном, расположенным в направляющих каретки изделия, причем первый ползун связан с кареткой люльки при помощи пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1970 |

|

SU261119A1 |

| Станок для шлифования зубьев цилиндрических эвольвентных колес | 1970 |

|

SU435647A1 |

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

| Механизм обката | 1978 |

|

SU848199A2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| УСТРОЙСТВО для ФЛАНКИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU379341A1 |

| Зубохонинговальный станок | 1978 |

|

SU774837A1 |

| Станок для обработки конических зубчатых колес | 1960 |

|

SU132938A1 |

Даты

1966-01-01—Публикация