Известна установка для изготовления брикетов из вязких масс, наиример из нарафина, включающая расходную емкость для расплавленной вязкой массы, снабженную рубашкой для обогрева; поршневой дозатор; камеру охлаждения, в которой размещен многоярусный конвейер с опрокидывающимися ковшами для парафинов, имеющую вентиляционное, загрузочное и разгрузочное устройства и транспортер для приема вьщавщих из ковщей плит парафина.

Применить известную установку для изготовления брикетов твердых смазок без дополнительных устройств невозможно.

Предлагаемая установка обеспечивает изготовление таких брикетов. Для этого она снаблсена устройством для нанесения на внутреннюю поверхность ковшей антиадгезионного материала, а разгрузочное устройство - ступенчатой направляющей, служащей для сотрясания опрокинутых ковшей и удаления таким путем из них затвердевших брикетов.

Для обеспечения надежности работы установки при производстве брикетов твердых смазок поршневой дозатор следует снабдить насосом для подачи в него под давлением дозируемой массы и односторонним гидроцилиндром для принудительного выталкивания

отмеренной поршневым дозатором дозы в загрузочное устройство.

Рабочую емкость поршневого дозатора при этом для удаления из ие& остатков массы

необходимо подключить к источнику сжатого воздуха. Чтобы придать брикетам форму, позволяющую использовать их непосредственно в смазывающих устройствах машин, ее целесообразно снабднть расположенными в

конце приемного транснортера гидравлическим прессом и механизмом для иодачи в него загвердевшей массш и отрезания образованных им брикетов, выполненным в виде толкателя с ножом.

Для механизации процесса укладки брикетов в тару установка может быть снабжена подъемно-опускным столом, расположенным под матрнцей пресса и служащим для подачи тары.

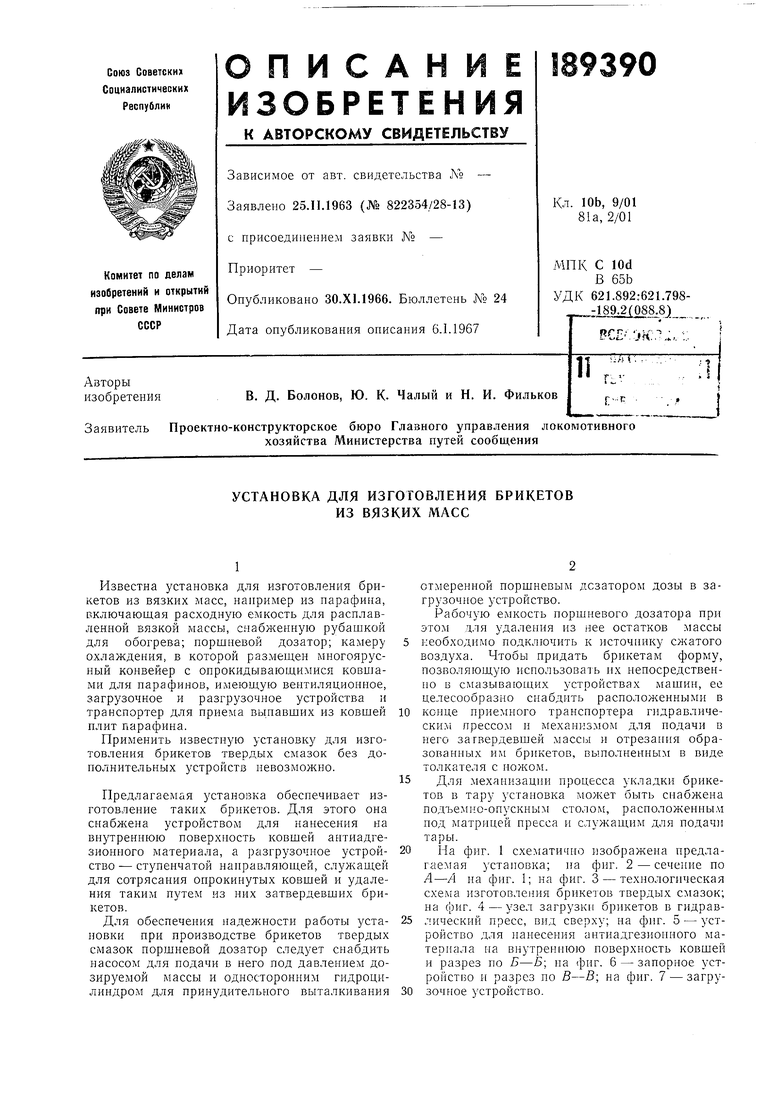

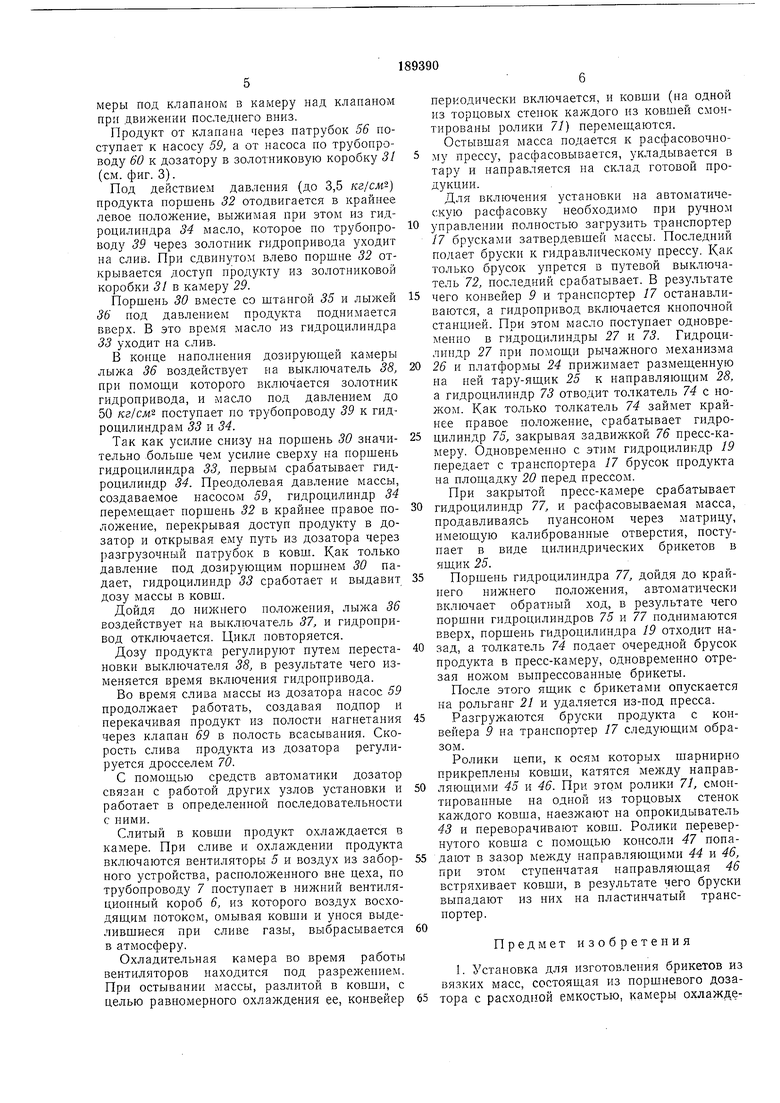

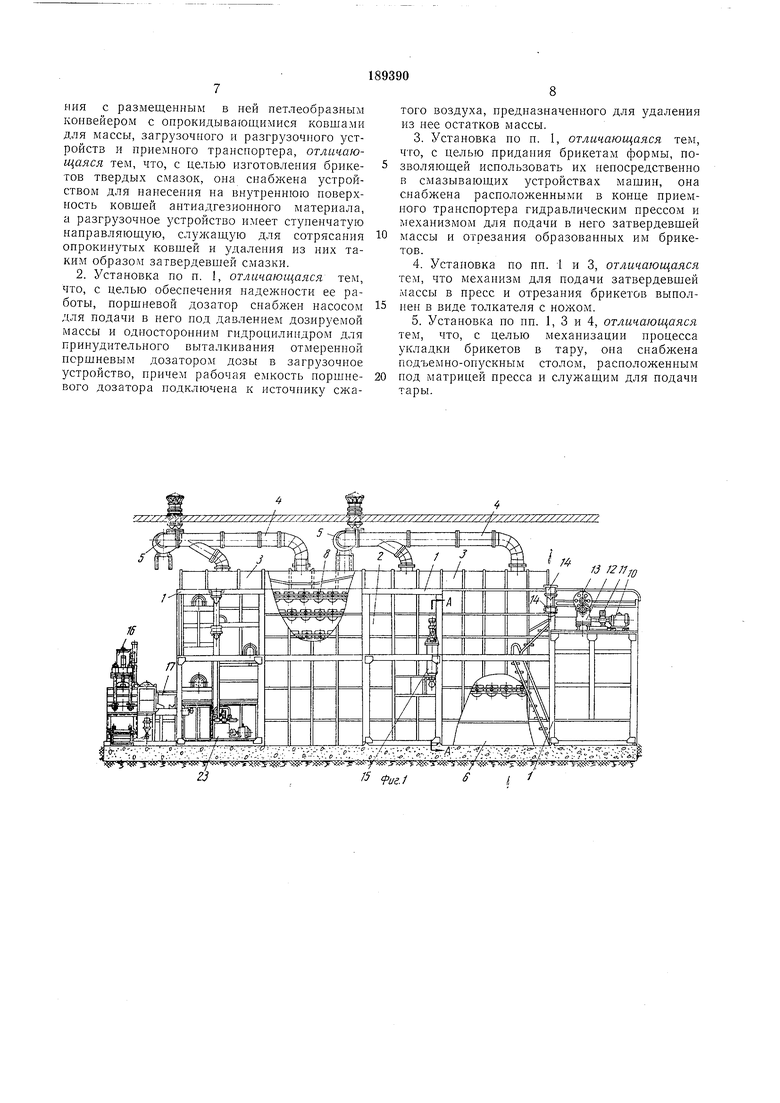

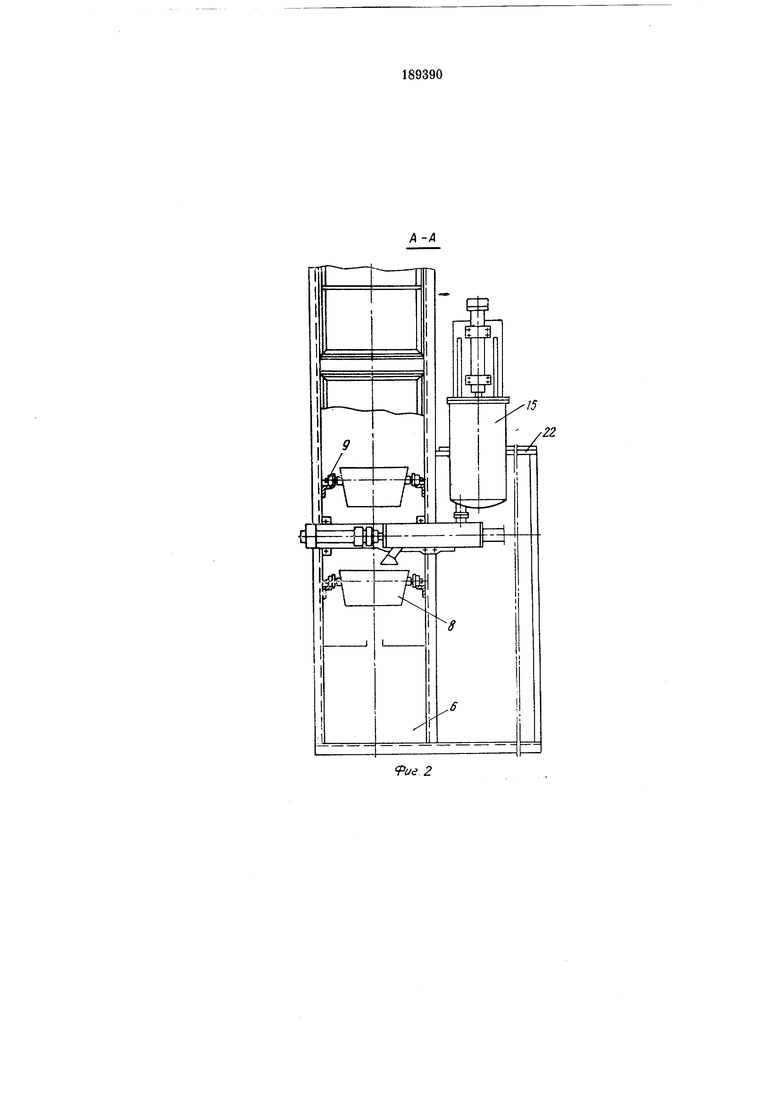

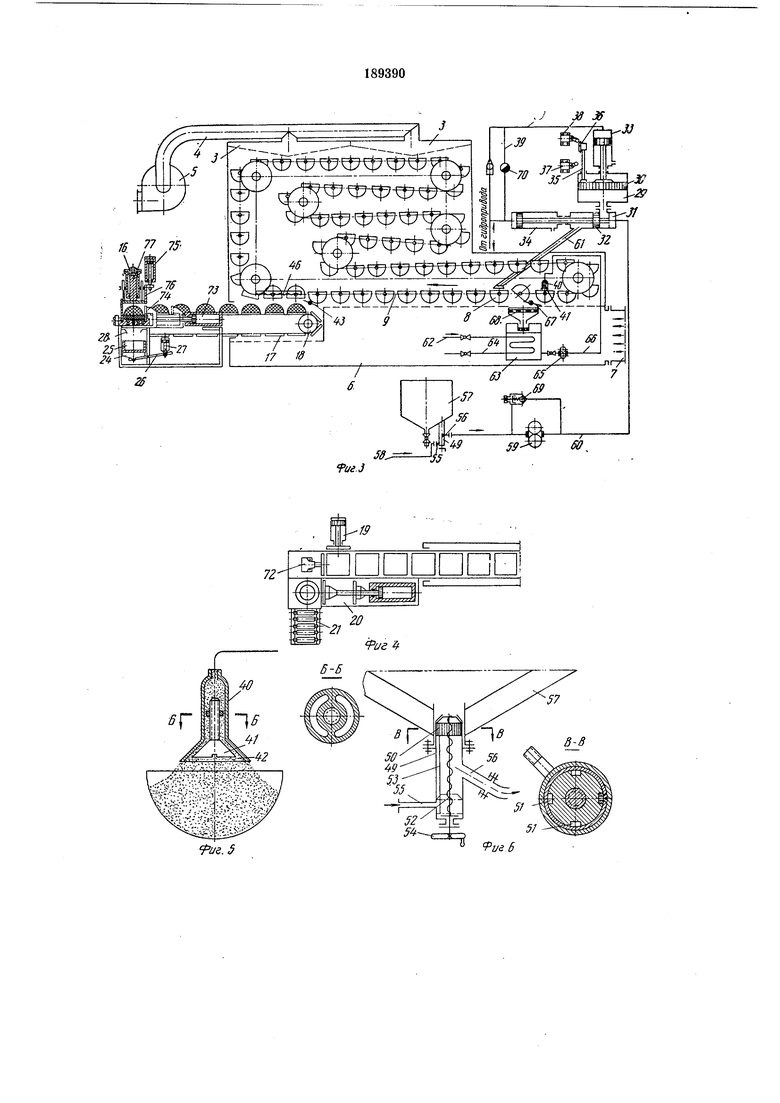

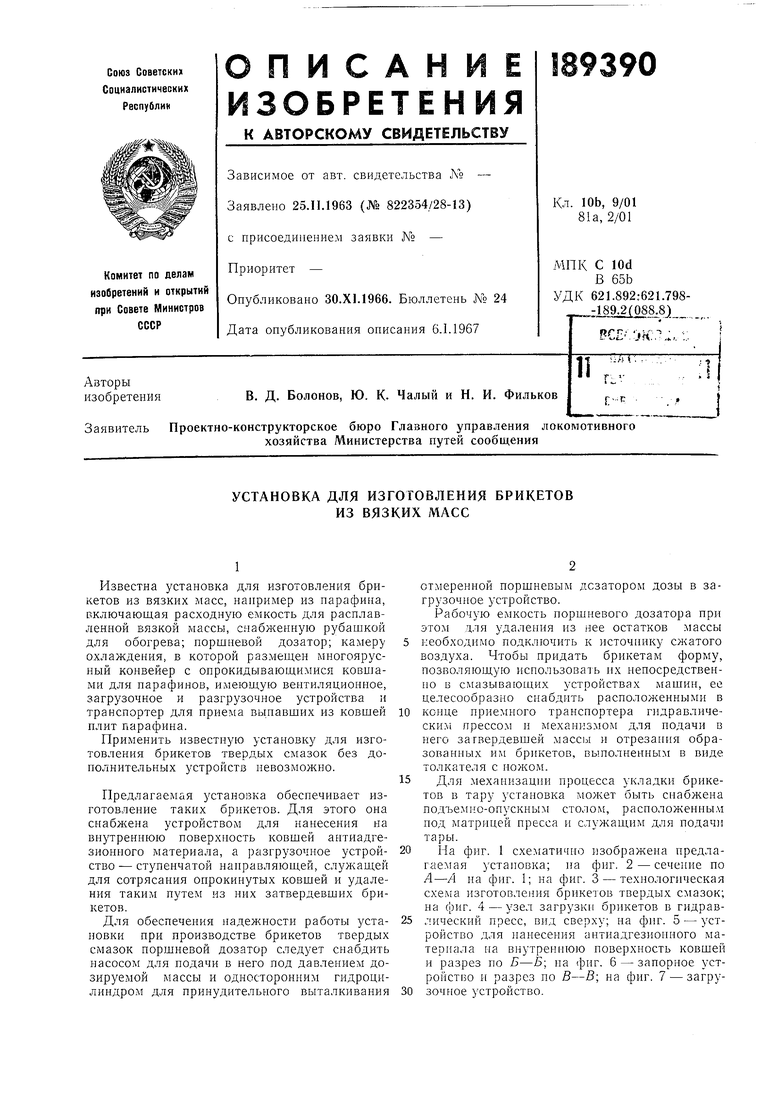

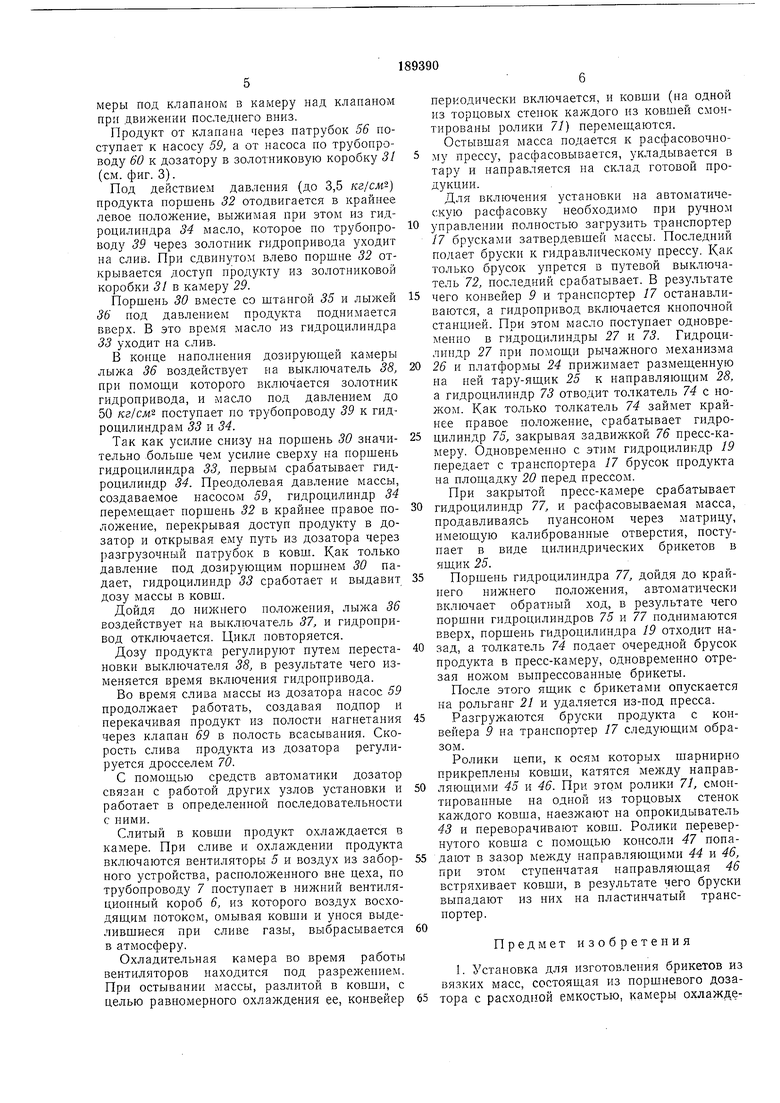

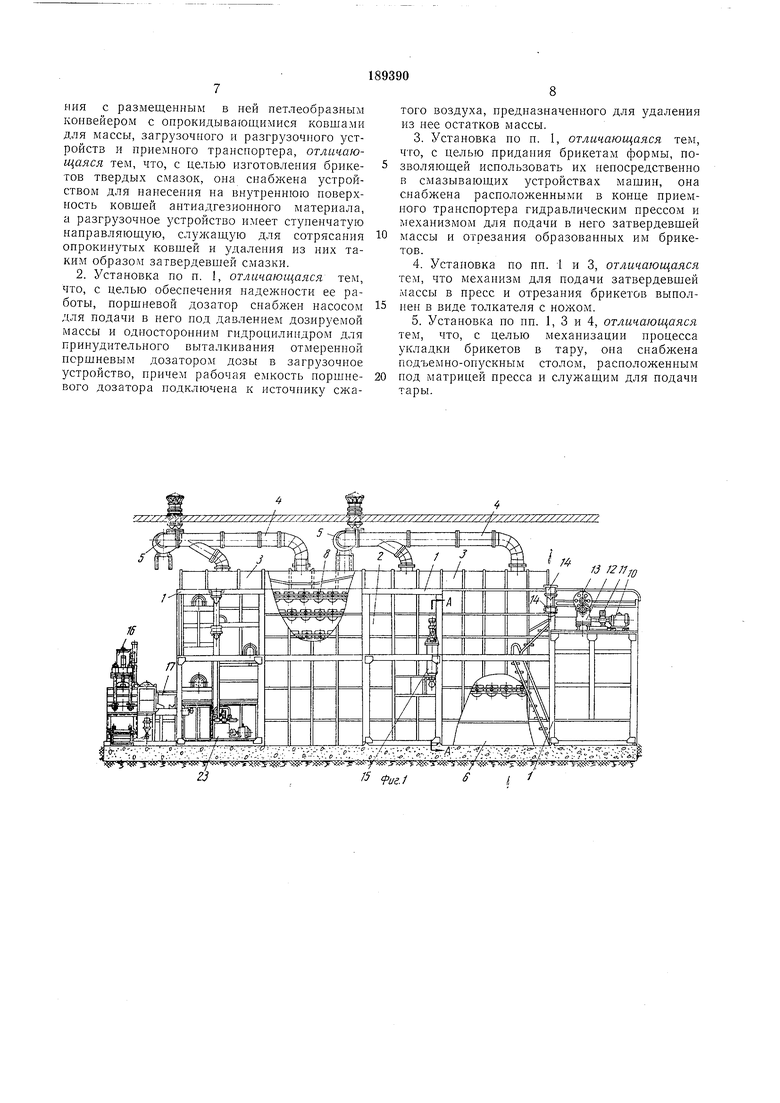

На фиг. 1 схематично изображена предлагаемая устаповка; па фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - технологическая схема изготовления брикетов твердых смазок; на фиг. 4 - узел загрузки брикетов в гидравлический пресс, вид сверху; на фпг. 5 - устройство для нанесения антиадгезионного материала на внутреннюю поверхность ковшей и разрез по Б-Б; па (}зиг. 6 - запорное устройство и разрез по В-В; на фиг. 7 - загруКаркас / служит для монтажа всех частей устройства. Кроме того, каркас, закрытый со всех сторон щитами 2, представляет собой камеру охлаждения, оборудованную всасывающей вентиляцией. Верхняя часть камеры закрыта вентиляционными коробами 3, соединенными трубопроводами 4 с вентиляторами 5.

Нижняя часть камеры сделана также в виде вентиляционного короба 6. В последнем вдоль всей камеры сделана щель, через которую атмосферный воздух, поступающий но трзбопроводу 7 восходящим потоком, омывая ковши 8 конвейера 9 с продуктом, отсасывается вентиляторами в атмосферу.

Конвейер 9 с ковшами имеет привод, состоящий из электродвигателя 10, тормоза 11, редуктора 12 и пары шестерен 13, а также механизма 14 для смазки узлов его. В средней части камеры над первым ярусом конвейера установлен пор.шневой дозатор (корпус 15). Для транспортировки брусков продукта от конвейера к гидравлическому прессу (крыщка гидроцилиндра 16) в камеру встроен пластинчатый транспортер 17 с приводом 18. Гидроцилпндр 19 предназначен для передачи брусков продзкта с транспортера 17 на площадку 20 перед гидропрессом. Рольганг 21 слзжит для удаления из-под пресса загруженной тары. Под площадкой 22 для обслуживания устройства установлен гидропривод 23, с помощью которого осуществляется автоматическая работа пресса, дозатора и других узлов установки.

Гидропресс оборудован подъемно-опускным столом, состоящим из платформы 24 для установки пустой тары 25, рычажного механизма 26 с направляющими и двухсторонним гидроцилиндром 27, приводящим в движение подъемник. Кроме того, пресс имеет направляющие 28 для ориентирования в тару брикетов при загрузке.

Поршневой дозатор (корпзс 15) состоит из дозирующей камеры 29, в которой движется плавающий поршень 30, золотниковой коробки 31 с плавающим поршнем 32, двух силовых гидроцилиндров 33 и 34, приводящих в движение плавающие поршни 30 и 32, штанги 35 с лыжей 36, двух выключателей 37 и 38 и напорного трубопровода 39 от гидропривода.

Устройство для нанесения на внутреннюю поверхность ковщей антиадгезионного материала состоит из корпуса 40, имеющего в нижней своей части коннческую расточку с углом в 120°, а в средней - перемычку с гайкой, в которую ввинчивают сердечник 41 для регулирования щирины кольцевой щели 42.

Разгрузочное устройство включает фигурный опрокидыватель 43, закрепленный шарнирпо на каркасе установки, и три направляющие 44, 45 и 46. Направляющая 44 имеет консоль 47, которая фиксирует положение ковшей при опрокидывании, направляющая 46 выполнена стуненчатой. Рычажный механизм

48 предназначен для выключения опрокидывателя на время цикла загрузки ковшей конвейера.

Запорное устройство содержит корпус 49, запорный клапан 50 с каналами 51, винт 52, шпонку 53, маховик 54, закрепленный па винте, патрубок 55 для подвода сжатого воздЗха, патрубок 56, являющийся всасывающим патрубком насоса.

Работает установка следующим образом. Перед сливом продукта из емкости 57 обогревают трубопроводы, дозатор и насос путем циркуляции теплоносителя (масла) с температурой до 200°С в рубашках обогреваемых

устройств.

После обогрева система продувается сжатым воздухо 1, подаваемым по трубопроводу 55 и патрубку 55 при закрытом запорном устройстве, включенных насосе 59 и порщневом дозаторе. Остатки разогретого продукта из трубопровода 60 через камеру 29 дозатора но загрузочному патрубку 61 выдуваются в ковш 8. В это время дозатор работает вхолостую под действием давления сжатого воздуха (а не продукта) и включенного гидропривода. Одновременно подготавливается к работе устройство для напесения антиадгезноппого материала. Подаваемый по трубопроводу 62 пар обогревает бак 63 с антиадгезионным материалом. По трубе 64 отводится конденсат. Материал, подогретый до температуры 50-60°С, насосом 65 ПС трубопроводу 66 подается в корпус 40 устройства, из которого разбрызгивается, покрывая внутреннюю поверхность ковша тонким слоем.

Ковш нри движении конвейера переворачивается опрокидывателем 67, конструкция щторого аналогична-опрокидывателю 43. Из

перевернутого ковша излишек материала сливается на сетку 68, а затем - в бак 63.

При прерывистом движении конвейера (на один шаг цепи) ковш останавливается над устройством для напесения аптиадгезионного

материала, переворачивается онрокидывателем 67, а затем останавливается под загрузочным устройством дозатора (корпус /5).

Как только первый ковш с нанесенным материалом остановится под дозатором, маховиком 54 открывают запорное устройство, включают насос 59 и гидропривод 23 дозатора.

Запорное устройство работает следующим образом.

При вращении винта 52 маховиком 54 клапан 50 по шпонке 53 опускается вниз, открывая доступ продукту из емкости к патрубку 56. Патрубок 55 служит для подвода сжатого воздуха при продувке корпуса 49 и трубопровода 60.

При открытом запорпом устройстве клапап 50 перекрывает патрубок 55, и продукт из емкости 57 в него пе попадает. Каналы 51 в клапане 50 служат для отвода продукта,

меры под клапаном в камеру над клапаном при движении последпего вниз.

Продукт от клапана через патрубок 56 поступает к насосу 59, а от насоса по трубопроводу 60 к дозатору в золотниковую коробку 31 (см. фиг. 3).

Под действием давления (до 3,5 кг/см) продукта поршень 32 отодвигается в крайнее левое положение, выжимая при этом из гидроцилиндра 34 масло, которое по трубопроводу 39 через золотник гидропривода уходит на слив. При сдвинутом влево поршне 32 открывается доступ нродукту из золотниковой коробки 3} в камеру 29.

Поршень 30 вместе со штангой 35 и лыжей 36 под давлением продукта поднимается вверх, В это время масло из гидроцилиндра 33 уходит на слив.

В конце наполнения дозирующей камеры лыжа 36 воздействует на выключатель 38, при помош;и которого включается золотник гидропривода, и масло под давлением до 50 кг/см поступает по трубопроводу 39 к гидроцилиндрам 33 и 34.

Так как усилие снизу на поршень 30 значительно больше чем усилие сверху на поршень гидроцилиндра 33, первым срабатывает гидроцилиндр 34. Преодолевая давление массы, создаваемое насосом 59, гидроцилиндр 34 перемешает поршень 32 в крайнее правое положение, перекрывая доступ продукту в дозатор и открывая ему путь из дозатора через разгрузочный патрубок в ковш. Как только давление под дозирующим поршнем 30 падает, гидроцилиндр 33 сработает и выдавит дозу массы в ковш.

Дойдя до нижнего ноложения, лыжа 36 воздействует на выключатель 37, и гидропривод отключается. Цикл новторяется.

Дозу продукта регулируют путем перестановки выключателя 38, в результате чего изменяется время включения гидропривода.

Во время слива массы из дозатора насос 59 продолжает работать, создавая подпор и перекачивая продукт из полости нагнетания через клапан 69 в полость всасывания. Скорость слива продукта из дозатора регулируется дросселем 70.

С помощью средств автоматики дозатор связан с работой других узлов установки и работает в определенной последовательности с ними.

Слитый в ковши продукт охлаждается в камере. При сливе и охлаждении продукта включаются вентиляторы 5 и воздух из заборного устройства, расположенного вне цеха, по трубопроводу 7 поступает в нижний вентиляционный короб 6, из которого воздух восходящим нотоком, омывая ковши и унося выделившиеся при сливе газы, выбрасывается в атмосферу.

периодически включается, и ковши (на одной из торцовых стенок каждого из ковшей смонтированы ролики 71) перемещаются.

Остывшая масса подается к расфасовочному прессу, расфасовывается, укладывается в тару и направляется на склад готовой продукции.

Для вклЕОчения установки на автоматическую расфасовку необходимо при ручном

управлении полностью загрузить транспортер 17 брусками затвердевшей массы. Последний подает бруски к гидравлическому прессу. Как только брусок упрется в путевой выключатель 72, последний срабатывает. В результате

чего конвейер 9 и транспортер 17 останавливаются, а гидропривод включается кнопочной станцией. При этом масло поступает одновременно в гидроцилиндры 27 и 73. Гидроцилиндр 27 при помощи рычажного механизма

26 и платформы 24 прижимает размещенную на ней тару-ящик 25 к направляющим 28, а гидроцилиндр 73 отводит толкатель 74 с ножом. Как только толкатель 74 займет крайнее правое полол ение, срабатывает гидроцилиндр 75, закрывая задвижкой 76 пресс-камеру. Одновременно с этим гидроцилиндр 19 передает с транспортера 17 брусок продукта на площадку 20 перед прессом. При закрытой пресс-камере срабатывает

гидроцилиндр 77, и расфасовываемая масса, продавливаясь пуансоном через матрицу, имеющую калиброванные отверстия, поступает в виде цилиндрических брикетов в ящик 25.

Поршень гидроцилиндра 77, дойдя до крайнего нижнего положения, автоматически включает обратный ход, в результате чего поршни гидроцилиндров 75 и 77 поднимаются вверх, поршень гидроцилиндра 19 отходит назад, а толкатель 74 подает очередной брусок продукта в пресс-камеру, одновременно отрезая ножом выпрессованные брикеты.

После этого ящик с брикетами опускается на рольганг 21 и удаляется из-под пресса.

Разгружаются бруски продукта с конвейера 9 на транспортер 17 следующим образом.

Ролики цепи, к осям которых шарнирно прикреплены ковши, катятся между направляющими 45 и 46. При этом ролики 71, смонтированные на одной из торцовых стенок каледого ковша, наезл :ают на опрокидыватель 43 и переворачивают ковш. Ролики перевернутого ковша с помощью консоли 47 попадают в зазор меладу направляющими 44 и 46, при этом ступенчатая направляющая 46 встряхивает ковши, в результате чего бруски выпадают из них на пластинчатый транспортер.

ния с размещенным в ней петлеобразным конвейером с опрокидывающимися ковшами для массы, загрузочного н разгрузочного устройств и приемного транспортера, отличающаяся тем, что, с целью изготовления брикетов твердых смазок, она снабжена устройством для нанесения на внутреннюю поверхность ковшей антиадгезионного материала, а разгрузочное устройство имеет ступенчатую направляющую, для сотрясания опрокинутых ковшей и удаления из них таким образом затвердевщей смазки.

2. Установка по п. 1, отличающаяся тем, что, с целью обеспечения надежности ее работы, поршневой дозатор снабжен насосом для подачи в него под давлением дозируемой массы и односторонним гидроцилиндром для принудительного выталкивания отмеренной поршневым дозатором дозы в загрузочное устройство, иричем рабочая емкость норшневого дозатора подключена к источнику сжатого воздуха, предназначенного для удаления из нее остатков массы.

3.Установка по п. 1, отличающаяся тем, что, с целью придания брикетам формы, позволяющей использовать их неносредственно в смазывающих устройствах машин, она снабжена расположенными в конце приемного транспортера гидравлическим прессом и лгеханизмом для подачи в него затвердевшей массы и отрезания образованных им брикетов.

4.Установка по пп. 1 и 3, отличающаяся тем, что механизм для подачи затвердевшей массы в пресс и отрезания брикетов выполиен в виде толкателя с иожом.

5.Установка но нп. 1, 3 и 4, отличающаяся тем, что, с целью механизации процесса укладки брикетов в тару, она снабжена подъемно-опзскным столом, расположенным

под матрицей пресса и служащим для подачи тары.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для предварительной обработки и транспортировки консистентной смазки | 1977 |

|

SU617287A1 |

| Установка для предварительной обработки и транспортировки консистентной смазки | 1980 |

|

SU927558A1 |

| Пресс для брикетирования вязких материалов | 1977 |

|

SU732148A1 |

| Установка Р.С.Цаголова для производства строительной керамики | 1990 |

|

SU1787115A3 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ БУРЕНИЯ | 2016 |

|

RU2630908C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЯ, РУД И Т. П. МАТЕРИАЛОВ | 1925 |

|

SU4375A1 |

| Способ разработки месторождений твердых полезных ископаемых | 2019 |

|

RU2707318C1 |

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

j /- :Р ..Р.-.-; - -./ 0-- -. . -.ч .-. .- . -,-. е . . --.g-/ . .., - . -- . . ... . .у.- / . - .-..-. --.Л ч . . . -V -, - -г,

)5 vx ; 3 T5 5 S Ni iH кiJ Sй

2JJ5 f ejff , i

fus.5

fus6

17

Фиг.7

Авторы

Даты

1966-01-01—Публикация