1

Изобретение относится к области маплиностроения, конкретно к конструкциям устройств для предварительной обработки и транспортировки консистентной смазки.

Известна установка для предварительной обработки и транспортировки консистентной смазки, содержащая поршневой дозатор с расходной емкостью, камеру охлаждения с многоярусным конвейером и опрокидывающими ковшами, загрузочные, разгрузочные и транснортные средства, а также пресс 1.

Известная установка выдает конечный продукт В внде свечи с онределенным диаметром н длиной.

Недостатком известной установки является то, что на ней невозможно получить намельченную консистентную смазку и передать ее но трубопроводу для дальнейшей обработки.

Целью изобретения является обеспечение ВОЗМОЖНОСТИ измельчения консистентной смазкн и нодачн ее под давлением для дальнейшей обработки.

Для этого установка снабжена направляющим аппаратом, установленным под прессом, объемным насосом н накопителем, соединенными между собой трубопроводами, наконитель выполнен в виде приводного мультипликатора, содержащего насос

с разгрузочно-нредохранительным клапаном, а также нриемную камеру, в которой смонтированы подвилшой цилиндр с полым плунжером н управляемый обратный клапан с сервоприводом, при этом насос соединен гидролинней с сервоприводом управляемого обратного клапана н через польш плунлсер - с полостью подвилсного цилиндра.

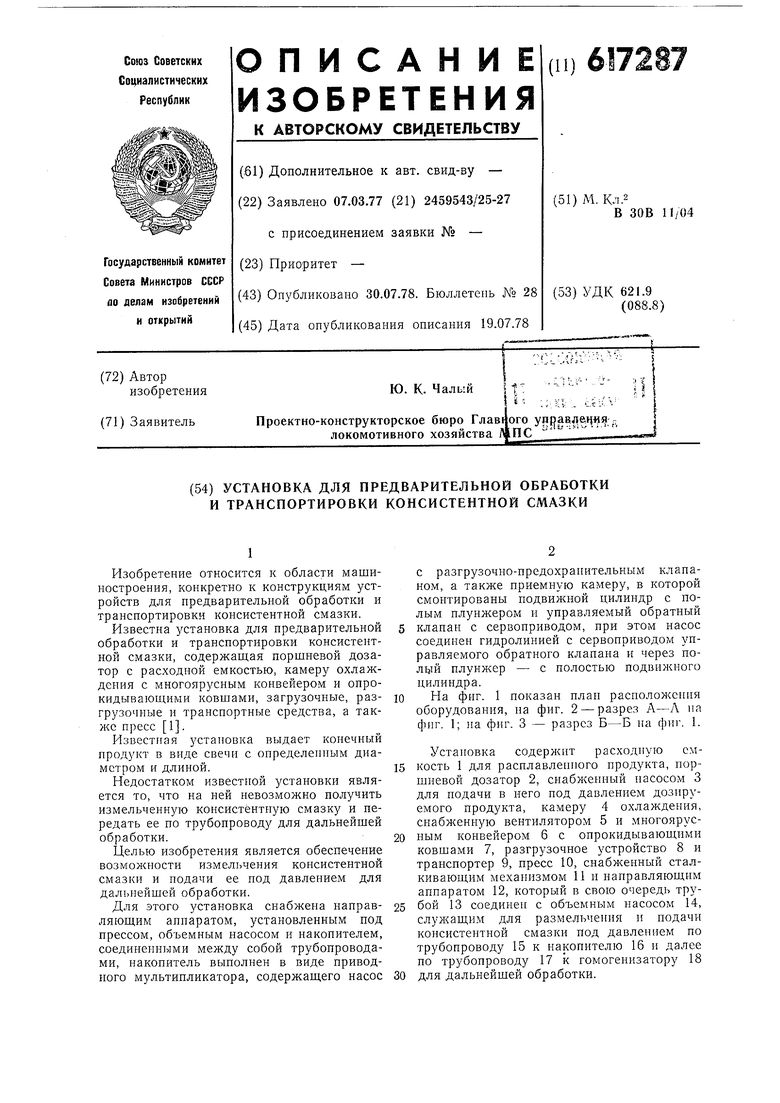

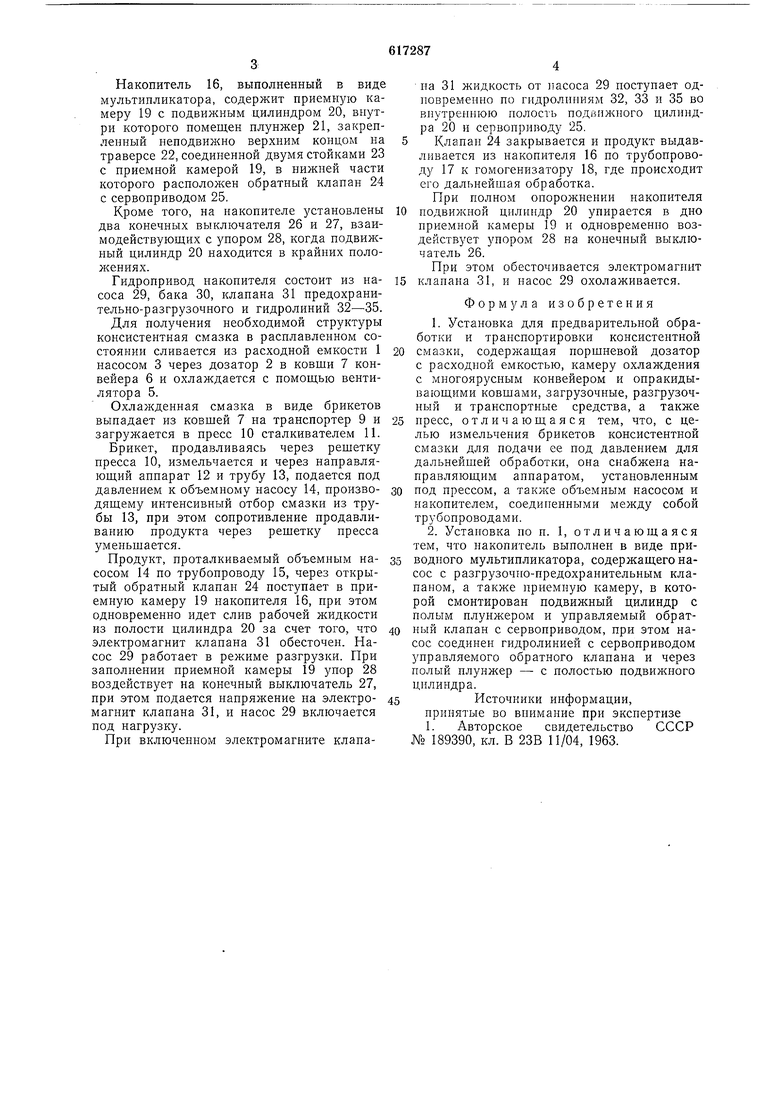

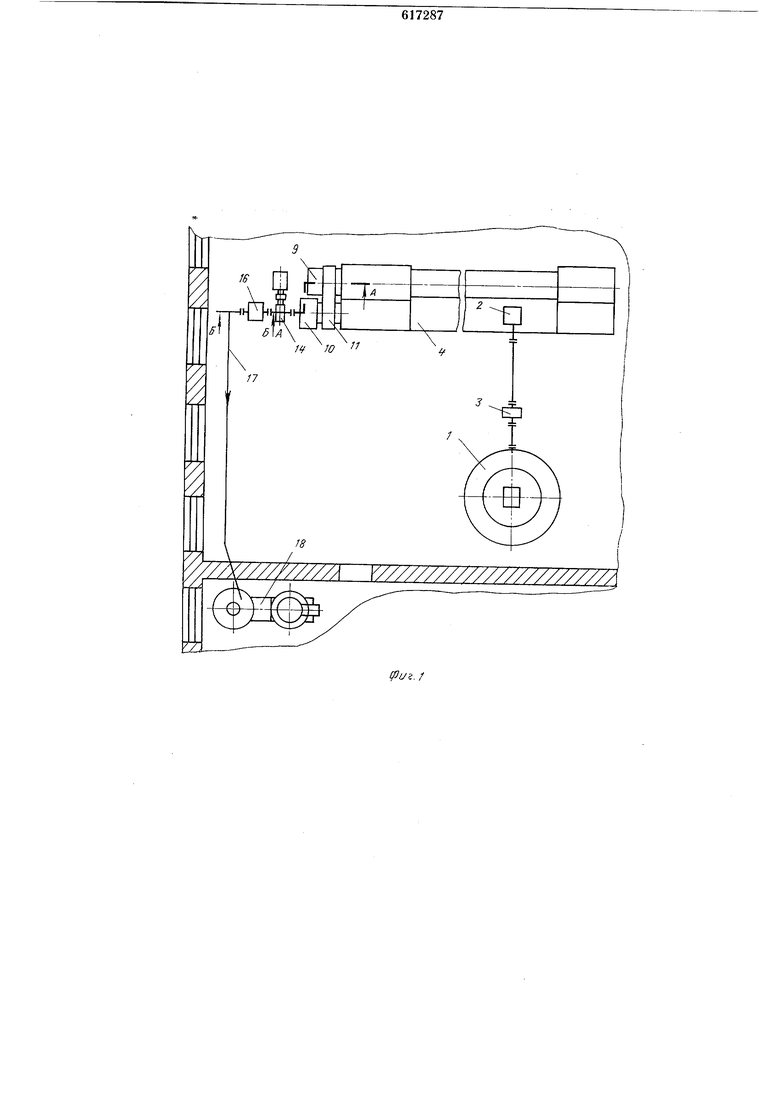

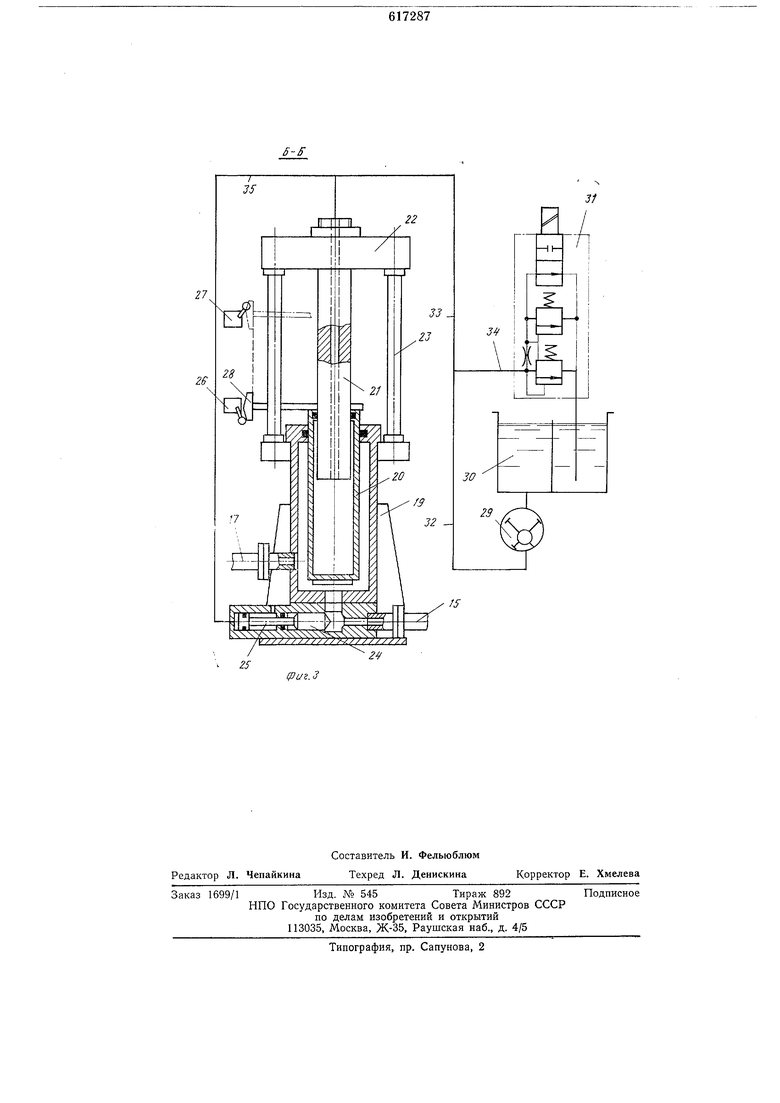

Иа фиг. 1 показан план расположения оборудования, на фиг. 2 - разрез А-Л на фнг. 1; на фиг. 3 - разрез Б-Б на фнг. 1.

Установка содержит расходную емкость 1 для расплавленного нродукта, поршневой дозатор 2, снабженный насосом 3 для подачи В него под давлением дозируемого продукта, камеру 4 охлаждения, снабл енную вентилятором 5 и многоярусным конвейером 6 с опрокидывающими ковшами 7, разгрузочное устройство 8 и транснортер 9, пресс 10, снабженный сталкивающим механнзмом 11 и направляющим аппаратом 12, который в свою очередь трубой 13 соединен с объемным насосом 14, служащим для размельчения н нодачи консистентной смазки под давлением по трубопроводу 15 к накопителю 16 н далее по трубопроводу 17 к гомогенизатору 18

для дальнейшей обработки. Накопитель 16, выполненный в виде мультипликатора, содержит приемную камеру 19 с подвил ным цилиндром 20, внутри которого помещен плунжер 21, закрепленный неподвижно верхним концом на траверсе 22, соединенной двумя стойками 23 с приемной камерой 19, в нижней части которого расположен обратный клапан 24 с сервоприводом 25. Кроме того, на накопителе установлены два конечных выключателя 26 и 27, взаимодействующих с упором 28, когда подвилсный цилиндр 20 находится в крайних положениях. Гидропривод накопителя состоит из наcoca 29, бака 30, клапана 31 предохранительно-разгрузочного и гидролиний 32-35. Для получения необходимой структуры консистентная смазка в расплавленном состоянии сливается из расходной емкости 1 насосом 3 через дозатор 2 в ковши 7 конвейера 6 и охлаждается с помощью вентилятора 5. Охлажденная смазка в виде брикетов выпадает из ковшей 7 на транспортер 9 и загружается в пресс 10 сталкивателем И. Брикет, продавливаясь через решетку пресса 10, измельчается и через направляющий аппарат 12 и трубу 13, подается под давлением к объемному насосу 14, производящему интенсивный отбор смазки из трубы 13, при этом сопротивление продавливанию продукта через решетку пресса уменьшается. Продукт, проталкиваемый объемным насосом 14 по трубопроводу 15, через открытый обратный клапан 24 поступает в приемную камеру 19 накопителя 16, при этом одновременно идет слив рабочей жидкости из полости цилиндра 20 за счет того, что электромагнит клапана 31 обесточен. Насос 29 работает в режиме разгрузки. При заполнении приемной камеры 19 упор 28 воздействует на конечный выключатель 27, при этом подается нанряжение на электромагнит клапана 31, и насос 29 включается под нагрузку. При включенном электромагните клапана 31 жидкость от насоса 29 ностунает одновременно но гидролнниям 32, 33 и 35 во внутреннюю нолосгь подйнжного цилиндра 20 н сервонриводу 25. Клапан 24 закрывается и продукт выдавливается из накопителя 16 по трубопроводу 17 к гомогенизатору 18, где происходит его дальнейшая обработка. При полном онорожнении накопителя подвижной цнлнндр 20 упирается в дно нриемной камеры 19 и одновременно воздействует упором 28 на конечный выключатель 26. При этом обесточивается электромагнит клапана 31, и насос 29 охолаживается. Формула изобретения 1. Установка для предварительной обработки и транспортировки консистентной смазки, содержащая поршневой дозатор с расходной емкостью, камеру охлаждения с многоярусным конвейером и опракидывающими ковшами, загрузочные, разгрузочный и транспортные средства, а также нресс, отличающаяся тем, что, с целью измельчения брикетов консистентной смазки для подачи ее под давлением для дальнейшей обработки, она снабжена направляющим аппаратом, установленным под прессом, а также объемным насосом и накопителем, соедипенными между собой трубонроводами. 2. Установка по п. I, отличающаяся тем, что накопитель выполнен в виде приводного мультипликатора, содержащего насос с разгрузочно-предохранительньш клапаном, а также приемную камеру, в которой смонтирован подвижный цилиндр с полым плунжером и управляемый обратный клапан с сервоприводом, при этом насос соединен гидролинией с сервоприводом Заправляемого обратного клапана и через олый плунжер - с полостью подвил ного цилиндра. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 189390, кл. В 23В 11/04, 1963.

(////У /////////Л Y///////////////////////A

(flUi. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для предварительной обработки и транспортировки консистентной смазки | 1980 |

|

SU927558A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ВЯЗКИХ МАСС | 1966 |

|

SU189390A1 |

| Устройство для нанесения консистентного материала на внутреннюю поверхность трубы | 1974 |

|

SU559735A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2461462C2 |

| Устройство для закладки смазки | 1987 |

|

SU1506215A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ЗАВОДА ПО ПРОИЗВОДСТВУ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2299803C2 |

| Гидравлический пресс | 1990 |

|

SU1761549A1 |

| Устройство для смазки | 1981 |

|

SU987272A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2009024C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

Авторы

Даты

1978-07-30—Публикация

1977-03-05—Подача