Известны валки для прокатки зубчатых колес, снабженные зубчатым венцом, разделенным на секции, имеющие по периметру зубья различной высоты.

Для получения прокаткой зубчатых колес, не допускающих смещения исходного контура, в описываемом валке зубчатый контур каждой секции образован зубьями с отличными от соседних участков диаметром делительной окружности и шагом.

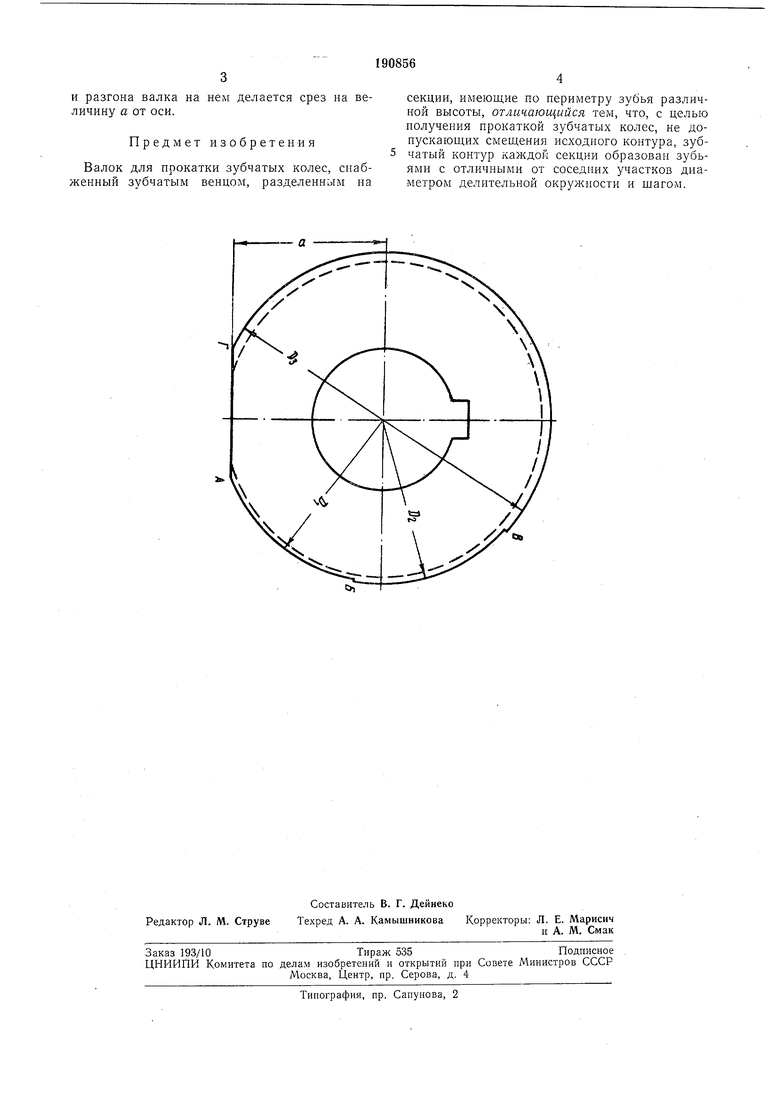

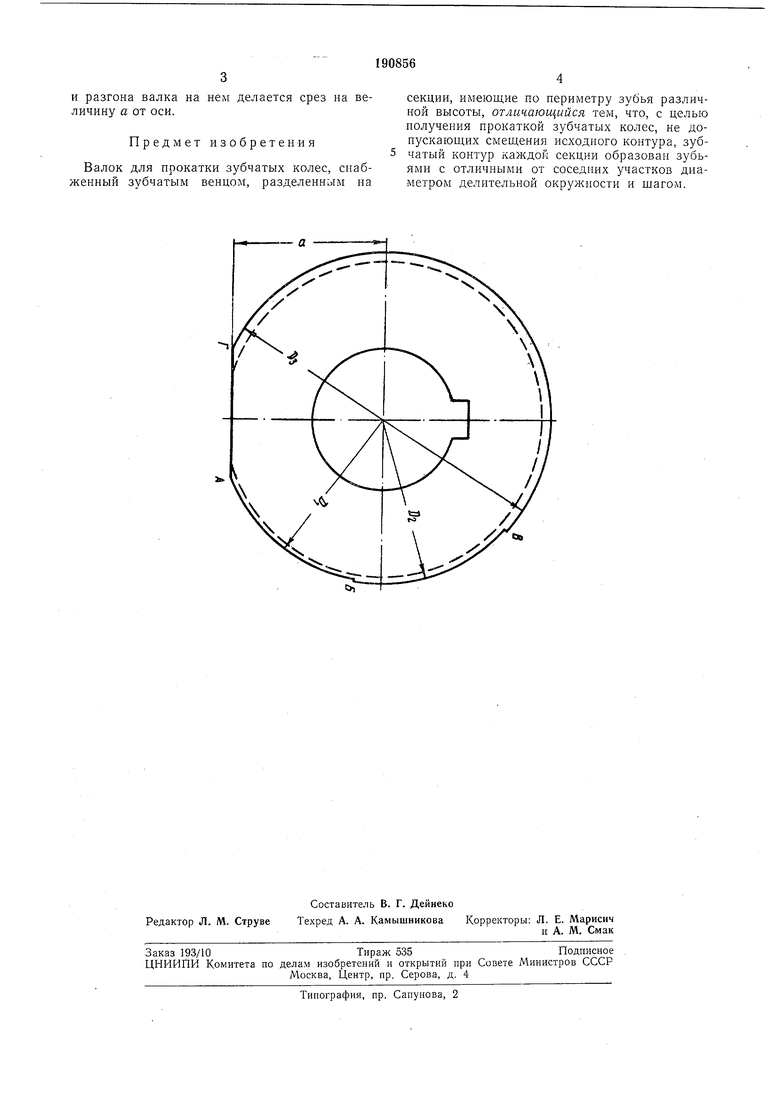

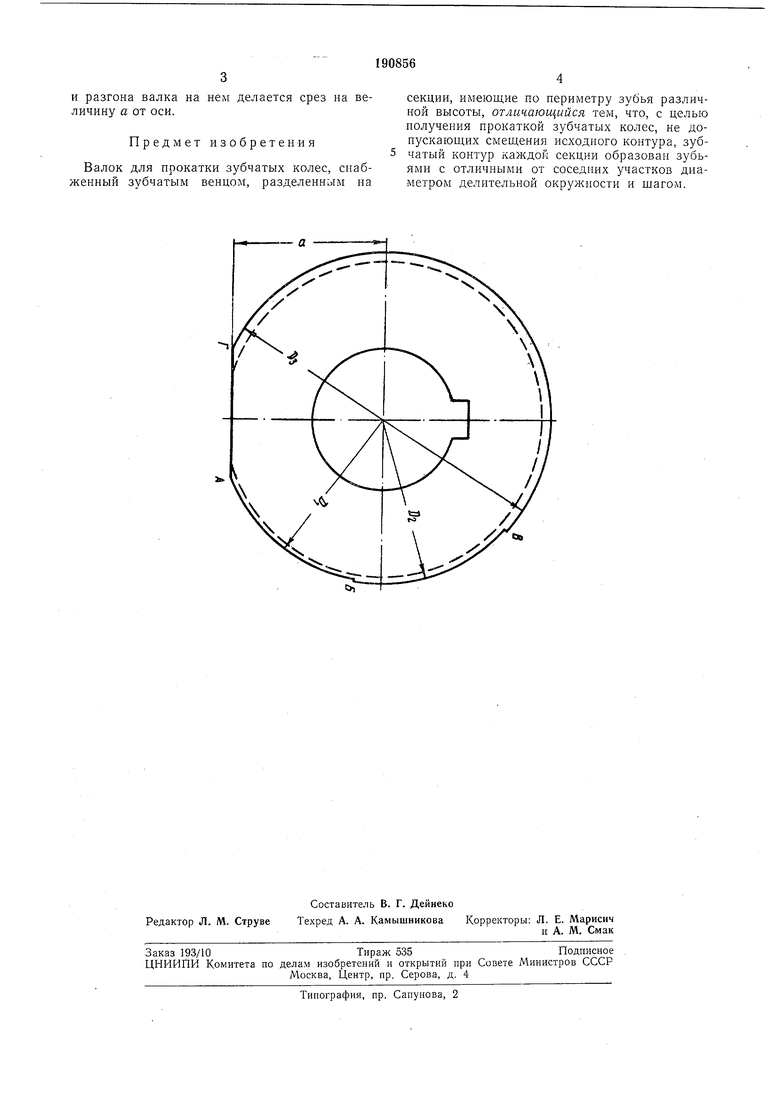

На чертеже показан описываемый валок.

Зубчатый валок состоит из нескольких участков.

Первый участок АЬ предназначен для предварительного деления заготовки на требуемое число зубьев неполной высоты; зубья на этом участке имеют искаженный профиль. На нем между нарул ным диаметром валка и заготовки выдерживается соотнощение, равное передаточному числу.

Длина дуги участка больще половины длины окружности высгупов прокатываемого изделия (при двухвалковой схеме нрокатки).

Расчет диаметра валка на участке ведут исходя из условия правильного деления:

Di (4ar+A)A,

-наружный диаметр холодной заготовки.

- величина температурного расши.рения заготовки при нагреве до 1150°С.

-число зубьев валка, соответствующее щагу на участке А Б.

-число зубьев шестерни.

Первый участок представляет собой часть коррегированного валка.

На втором участке БВ выполняется операция формовки.

На третьем участке ВГ зуб калибруется на полную высоту без искажения его профиля. Последние два участка представляют собой часть некоррегированного валка. Длину каждого участка рассчитывают так, чтобы заготовка па нем сделала не меньше /2 оборота (лучше-I -1,5 оборота). Расчет наружного диаметра Dg и Оз ведут аналогично расчету некоррегированной шестерни.

Между радиусами участков АВ и БВ должен быть перепад, равный глубине внедрения валка при переходе от первого участка ко второму.

и разгона валка на нем делается срез на величину а от оси.

Предмет изобретения

Валок для прокатки зубчатых колес, снабженный зубчатым венцом, разделенным на

секции, имеющие по периметру зубья различной высоты, отличающийся тем, что, с целью получения прокаткой зубчатых колес, не допускающих смещения исходного контура, зубчатый контур каждой секции образован зубьями с отличными от соседних участков диаметром делительной окружности и шагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| Инструмент для обкатки зубчатых колес | 1989 |

|

SU1616749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2610642C1 |

| Способ прокатки зубчатых профилей | 1990 |

|

SU1801699A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПОГРЕШНОСТИ ЗУБЦОВОЙ ЧАСТОТЫ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2004 |

|

RU2265199C1 |

| Способ прокатки цилиндрических зубчатых колес | 1977 |

|

SU743764A1 |

| Инструмент для изготовления глобоидных червяков | 1980 |

|

SU965581A1 |

Даты

1967-01-01—Публикация