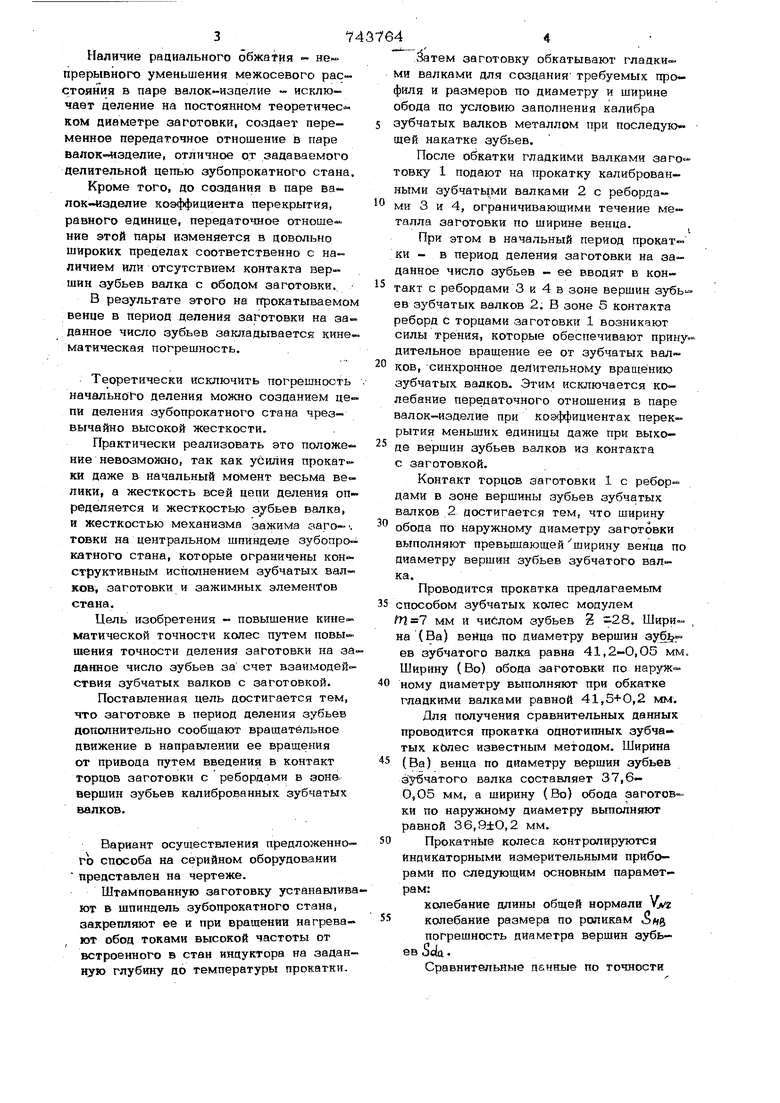

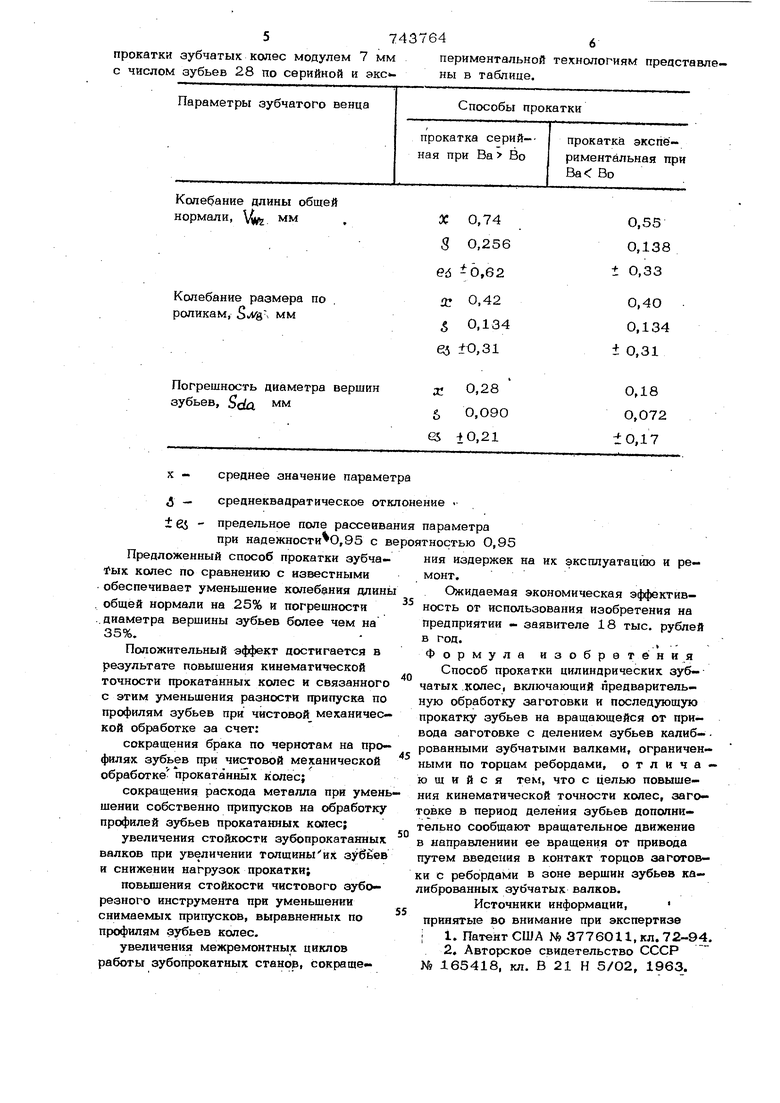

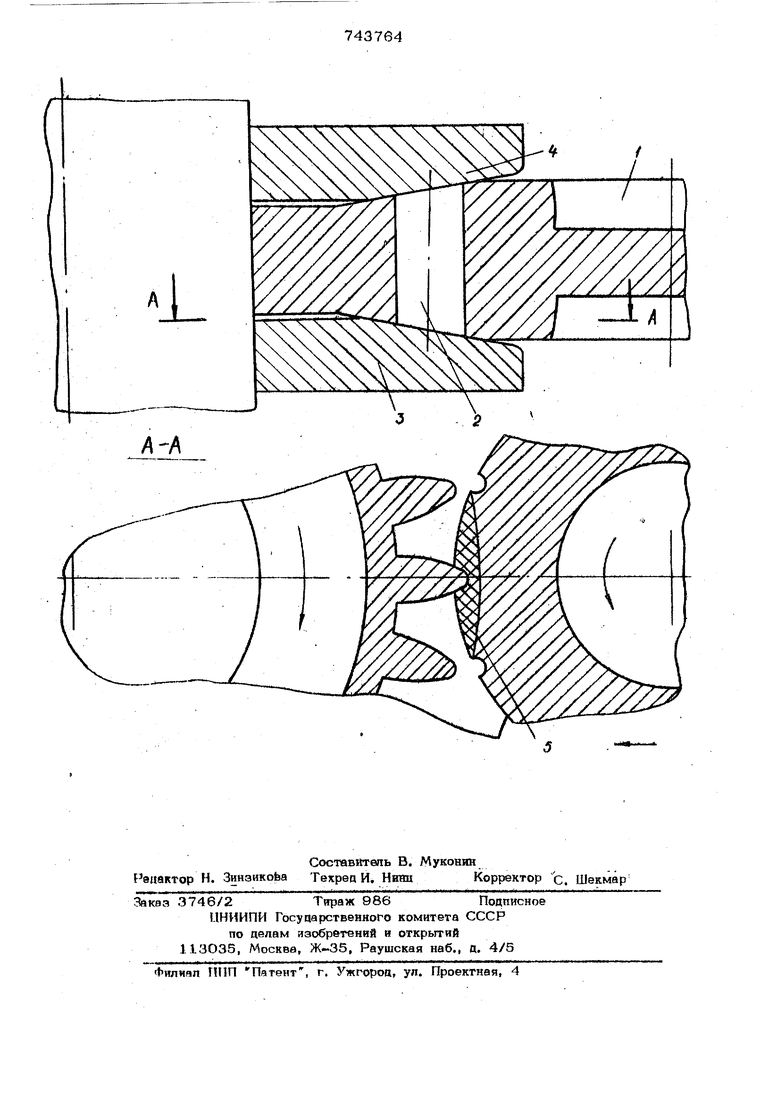

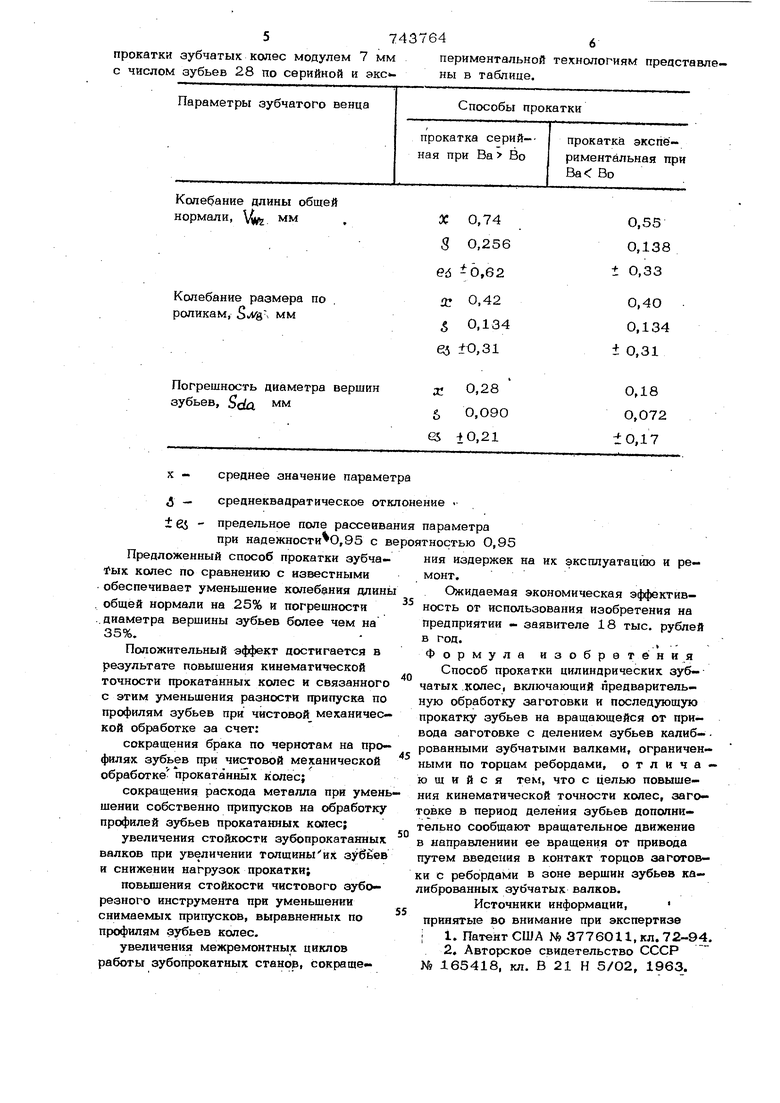

...:.. X ., Изобретение относится к механичес-. кой обработке металлов, а именно к choсобам поперечной прокатки зубчатых колес. Известны способы прокатки цилиндрических зубчатых колес зубчатыми валками l. Недостатком указанного способа является недостаточная точность прокатанных зубчатых колес. Наиболее близким по технической сущности к предлагаемому изобретению 5юляется способ прокатки зубчатых колес, включающий предварительную обработку заготовки и последующую прокатку калиброванными зубчатыми валками с ребордами 2J. Предварительная обработка прййзводит ся обкаткой штампованной заготовки бочкообразными гладкими валками для получения необходимых профиля и размеров по диаметру и ширине обода. При назначении размеров заготовки под зубопрокатку по известно 1у способу ширина обода заготовки принимается на 1,5 - 2,5 мм меньше ширины детали с прокатанными зубьями для того, чтобы в начальный момент прокатки, когда коэффициент перекрытия в паре валок-изделие мал, исключить трение ограничивающих течение металла в ширину венца реборд зубчатых валков с Tojaia заготовки, обеспечить вращение заготовки через цепь деления зубопрокатного . Кинематическая погрешность прокатных зубчатых колес возникает в начале процесса при делении на заданное число зубьев. Это связано с тем, что в начале деления, когда коеффициент перекрытия в паре валок-изделие .чрезвычайно мал, движение заготовки, создаваемое делительной цепью зубопрокатного стА- на, испытывает воздействие крутящего момента прокатки, возникающего периодически при контакте вершин зубчатого. валка с наружным диаметром заготовке. 7 Наличие радиального обжатгия непрерывного уменьшения межосевого рас-стояния в паре валок-изаелие - исключает деление на постоянном теоретичес« . ком диаметре заготовки, создает пере менное передаточное отношение в паре валок-изделие, отличное от задаваемого делительной цепью зубопрокатного стана, Кроме того, до создания в паре валок-изделие коэффициента перекрытия, равного единице, передаточное отношение этой пары изменяется в довольно широкик пределах соответственно с наличием или отсутствием контакта вер« шин зубьев валка с ободом заготовки. / В результате этого на прокатЫ1Баемом венце в период деления заготовки на заданное число зубьев закладывается кинематическая погрешность. Теоретически исключить погрешность начального деления можно созданием це пи деления зубопрокатного стана чрезвычайно высокой жесткости. Практически реализовать это положение невозможно, так как усилия прокат ки даже в начальный момент весьма ве лики, а жесткость всей цепи деления определяется и жесткостью зубьев валка, и жесткостью механизма зажима заго-. товки на центральном шпинделе зубопрокатного стана, которые ограничены кон структивным исполнением зубчатых валков, заготовки и зажимных элементов стана. Цель изобретения - повышение кинематической точности колес путем повышения точности деления заготовки на за данное число зубьев за счет взаимодействия зубчатых валков с заготовкой. Поставленная цель достигается тем, что заготовке в период деления зубьев дополнительно сообщают вращательное движение в направлении ее вращения от привода путем введения в контакт торцов заготовки с ребордами в эона вершин зубьев калиброванных, зубчатых валков. Вариант осуществления предложенного способа на серийном оборудовании представлен на чертеже. Штампованную заготовку устанавлив ют в шпиндель зубопрокатного стана, закрепляют ее и при вращении нагревают обод токами высокой частоты от встроенного в стан индуктора на задан ную глубину до температуры прокатки. 44 заготовку обкатывают гладки- ми валками для создания требуемых профиля и размеров по диаметру и ширине обода по условию заполнения калибра зубчатых валков металлом при последующей накатке зубьев. После обкатки гладкими валками заготовку 1 подают на прокатку калиброванными зубчатцми валками 2 с ребордами 3 и 4, ограничивающими течение металла заготовки по ширине венца. При этом в начальный период прокатки - в период деления заготовки на заданное число зубьев - ее вводят в кон такт с ребордами 3 к 4 в зоне вершин зубь-ев зубчатых валков 2. В зоне 5 контакта реборд с торцами заготовки 1 возникают силы трения, которые обеспечивают принудительное вращение ее от зубчатых валков, синхронное делительному вращению зубчатых валков. Этим исключается колебание передаточного отношения в паре валок-изделие при коэффициентах перек рытия меньших единицы даже при выходе вершин зубьев валков из контакта с заготовкой. Контакт торцов заготовки 1 с ребор дами в зоне вершины зубьев зубчатых валков 2 достигается тем, что ширину обода по наружному диаметру заготовки выполняют превышающей ширину венца по диаметру вершин зубьев зубчатого валка. Проводится прокатка предлагаемым способом зубчатых колес модулем мм и чиелом зубьев 2 -28. Шири. , на (Ва) вейца по диаметру вершин зуб: ев зубчатого валка равна 41,2-0,05 мм. Ширину (Во) обода заготовки по наруж ному диаметру выполняют при обкатке гладкими валками равной 41,5+0,2 мм. Для получения сравнительных данных проводится прокатка однотипных зубчатых кблес известным методом. Ширина (Ва) венца по диаметру вершин зубьев зубчатого валка составляет 37,6- 0,05 мм, а ширину (Во) обода заготовки по наружному диаметру выполняют равной 36,9±О,2 мм. Прокатные колеса контролируются индикаторными измерительными приборами по следующим основным параметрам:колебание длины общей нормали Vvz колебание размера по роликам Sn погрешность диаметра вершин зубьев 5о(а« Сравнительные данные по точности прокатки с числом 57437646 зубчатых колес модулем 7 ммпериментальной технологиям преаставлезубьев 28 по серийной и в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| Устройство для прокатки зубчатых колес | 1980 |

|

SU942854A1 |

| Комплект инструмента для накатки цилиндрических зубчатых колес | 1980 |

|

SU927399A1 |

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Способ прокатки цилиндрических зубчатых колес | 1974 |

|

SU497087A1 |

| Устройство для прокатки зубчатых колес | 1976 |

|

SU689771A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2610642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

Колебание длины общей при надежности О,95 с в Предложенный способ прокатки зубчатых колес по сравнению с известными обеспечивает уменьшение колебания длины общей нормали на 25% и погрешности ..диаметра вершины зубьев более чем на 35%. Положительный эффект достигается в результате повышения кинематической точности прокатанных колес и связанного с этим уменьшения разности припуска по профилям зубьев при чистовой механической обработке за счет: сокращения брака по чернотам на профилях зубьев при чистовой механической обработкепрокатанных колес; сокращения расхода металла при умень шении собственно припусков на обработку профилей зубьев прокатанных колес; увеличения стойкости зубопрокатанных валков при увеличении толщиныих зубьев и снижении нагрузок прокатки; повышения стойкости чистового зуборезного инструмента при уменьшении снимаемых припусков, выравненных по профилям зубьев колес. увеличения межремонтных циклов работы зубопрокатных станоэ, сокрашетностью 0,95 КИЯ издержек на их эксплуатацию и ремонт. Ожидаемая экономическая эффективность от использования изобретения на предприятии - заявителе 18 тыс. рублей в год.., - Формула изобретения Способ прокатки цилиндрических зубчатых колес, включающий предварительную обработку заготовки и последующую прокатку зубьев на вращающейся от привода заготовке с делением зубьев калиб-рованными зубчатыми валками, ограниченными по торцам ребордами, отличающийся тем, что с целью повышения кинематической точности колес, заготовке в период деления зубьев дополнительно сообщают вращательное движение в направлениии ее вращения от привода путем введения в контакт торцов заготовки с ребордами в зоне вершин зубьев калиброванных зубчатых валков. Источники информации, принятые во внимание при экспертизе I 1. Патент США № 3776011, кл. 72-94. 2, Авторское свидетельство СССР № 165418, кл. В 21 Н 5/02, 1963.

Авторы

Даты

1980-06-30—Публикация

1977-06-06—Подача