Изобретение относится к обработке металлов давлением, в частности пластическим деформированием, и может быть использовано при изготовлении зубьев зубчатых колес.

Целью изобретения является повышение качества профилей.

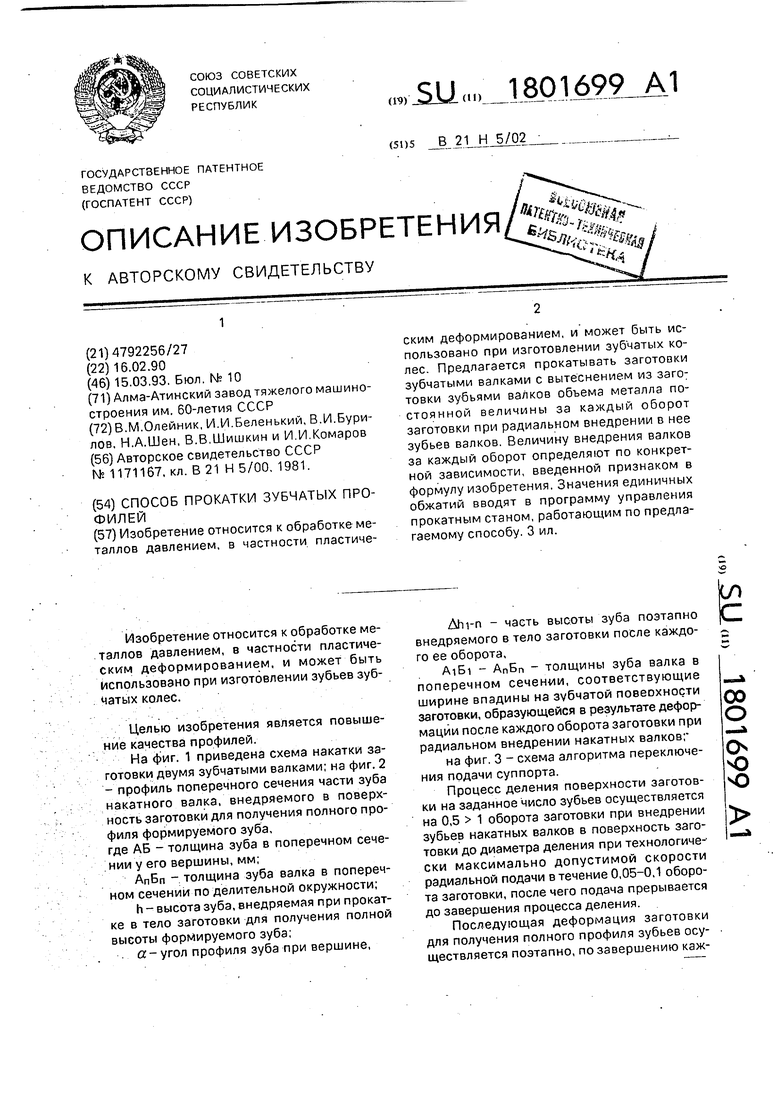

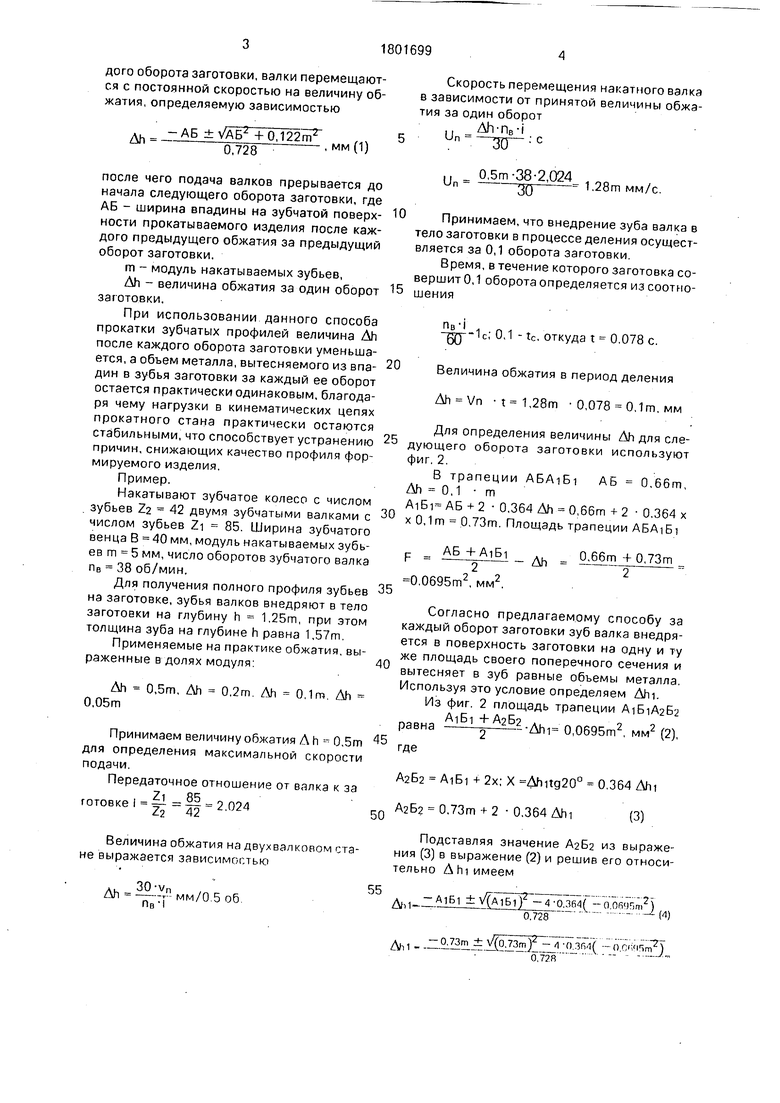

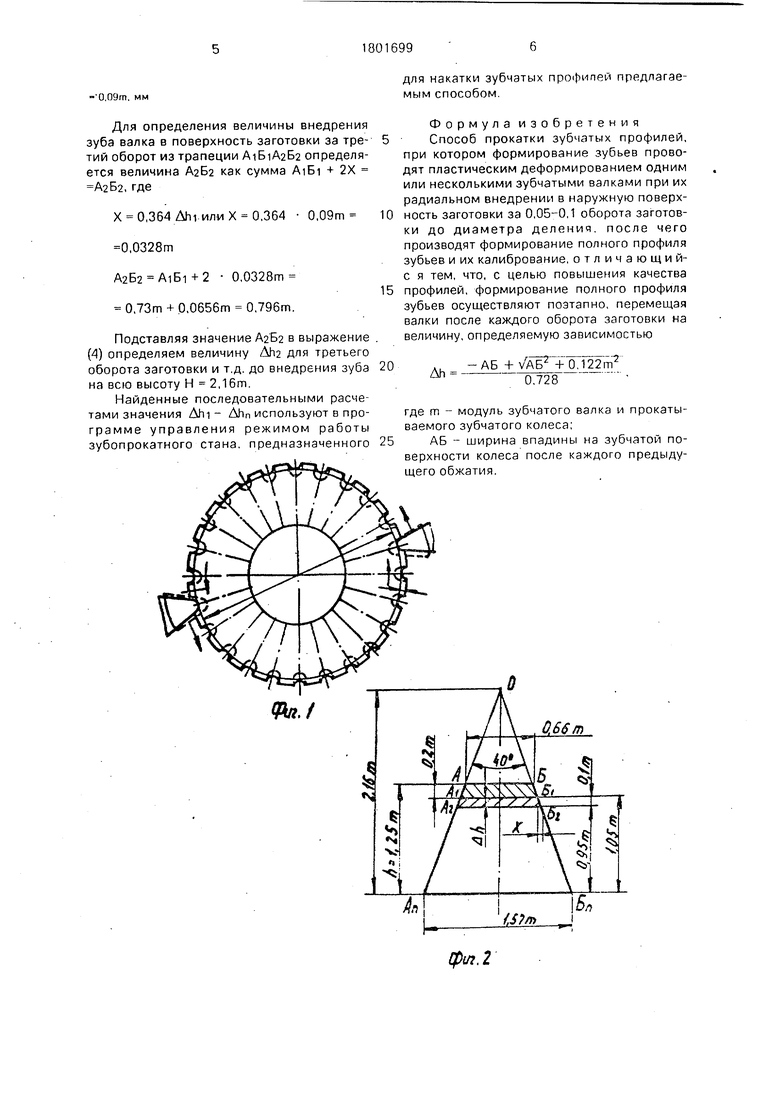

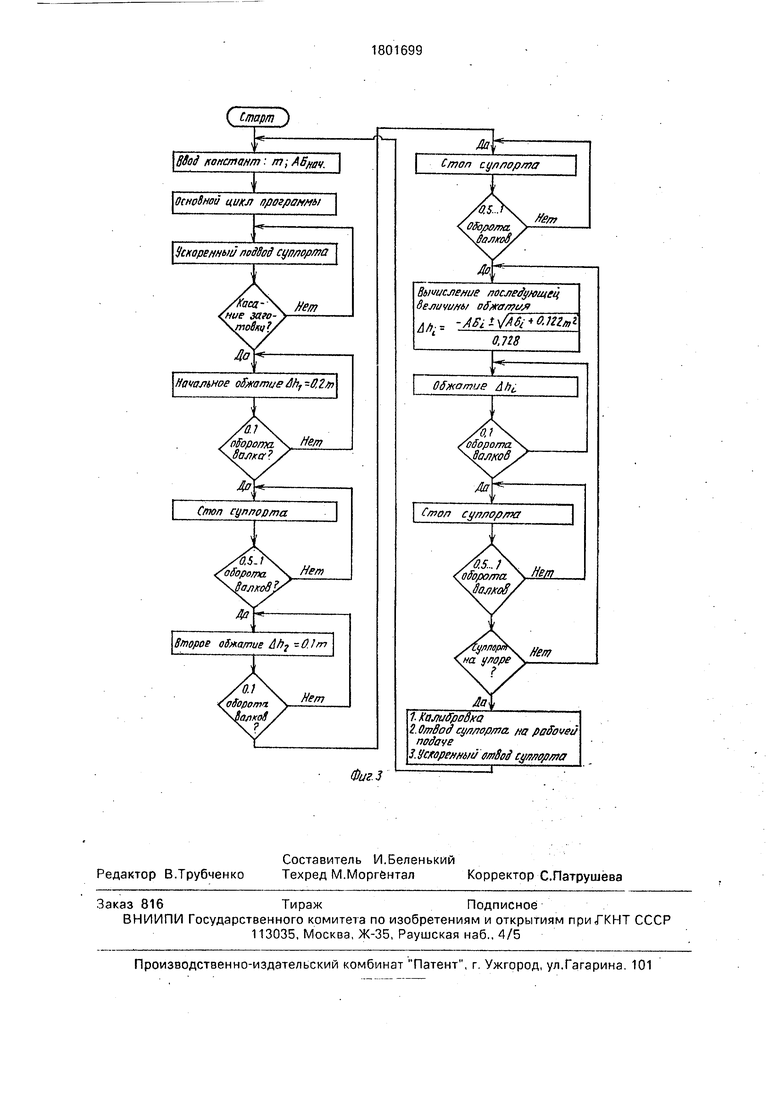

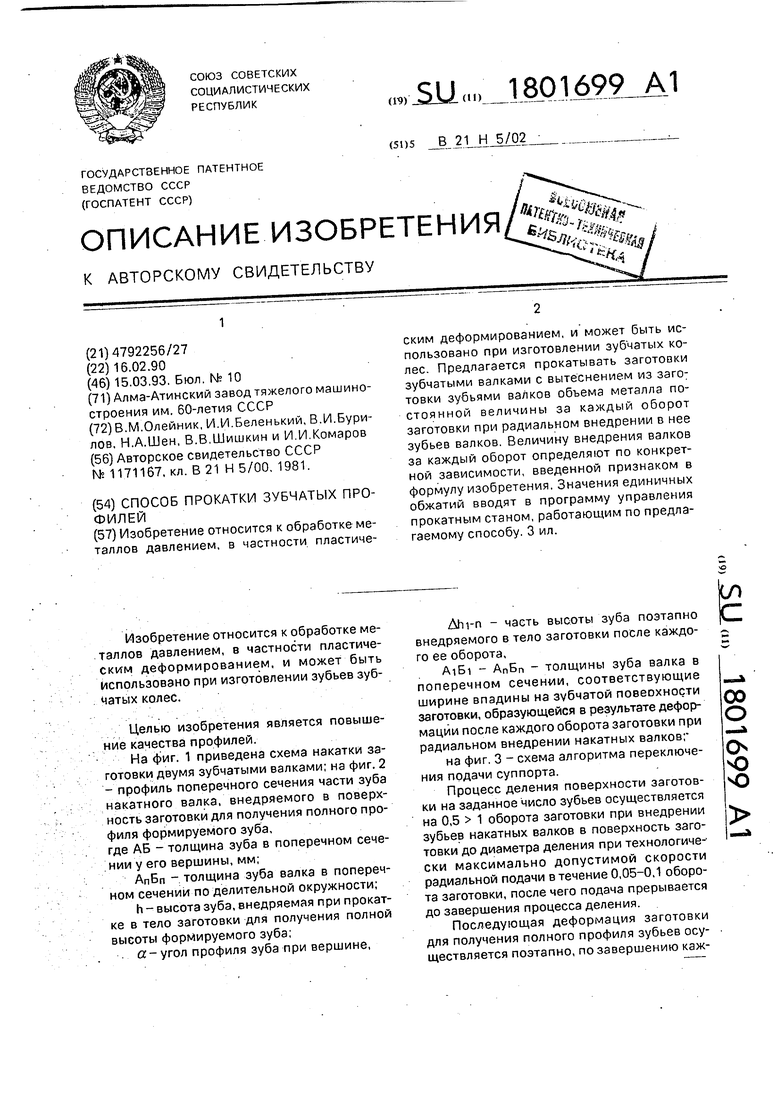

На фиг. 1 приведена схема накатки заготовки двумя зубчатыми валками; на фиг. 2 - профиль поперечного сечения части зуба накатного валка, внедряемого в поверхность заготовки для получения полного профиля формируемого зуба, где АБ - толщина зуба в поперечном сече- нии у его вершины, мм;

АпБп - толщина зуба валка в поперечном сечений по делительной окружности;

h - высота зуба, внедряемая при прокатке в тело заготовки для получения полной высоты формируемого зуба; . а - угол профиля зуба при вершине,

Дгц-п - часть высоты зуба поэтапно внедряемого в тело заготовки после каждого ее оборота,

Ai5i - АПБП - толщины зуба валка в поперечном сеченми, соответствующие ширине впадины на зубчатой повеохности заготовки, образующейся в результате деформации после каждого оборота заготовки при радиальном внедрении накатных валковг

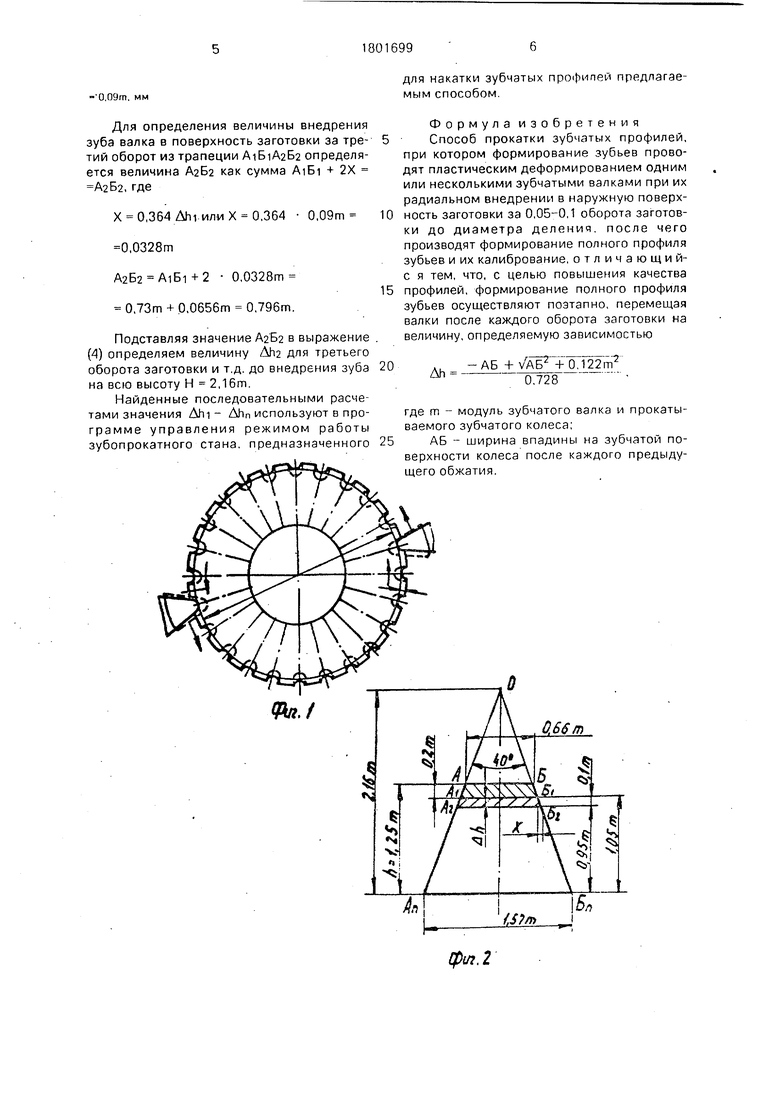

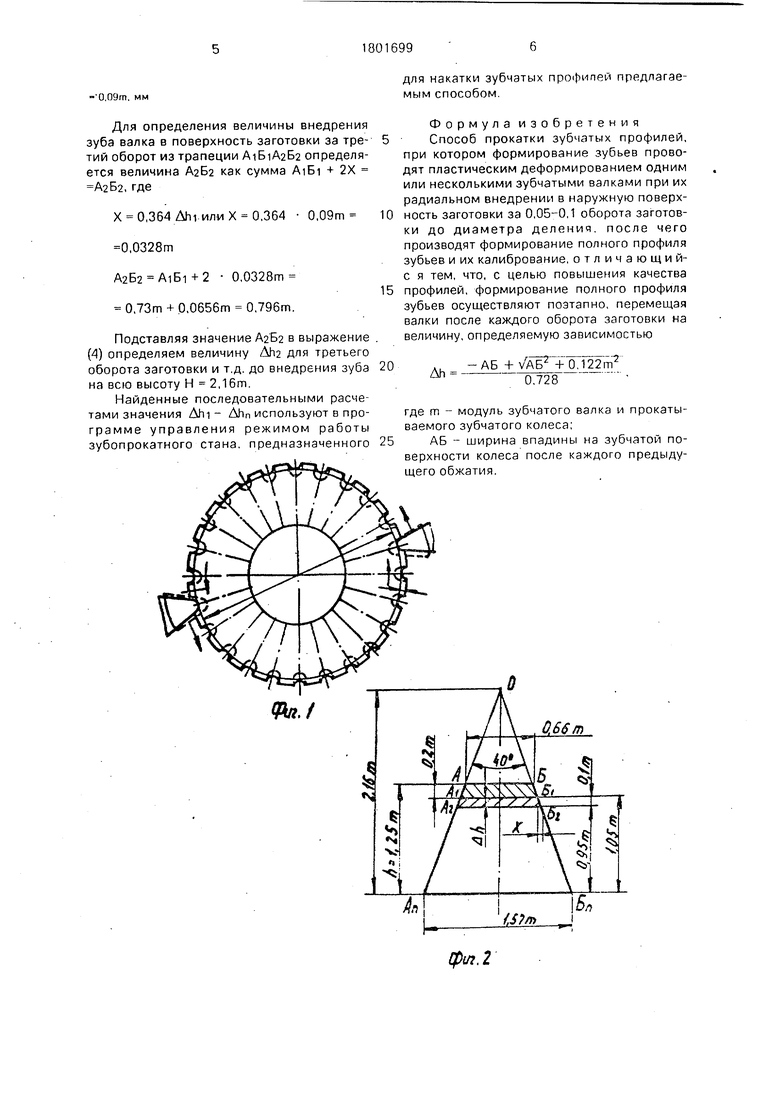

на фиг. 3 - схема алгоритма переключения подачи суппорта.

Процесс деления поверхности заготовки на заданное число зубьев осуществляется на 0,5 1 оборота заготовки при внедрении зубьев накатных валков в поверхность заготовки до диаметра деления при технологически максимально допустимой скорости радиальной подачи в течение 0,05-0,1 оборота заготовки, после чего подача прерывается до завершения процесса деления.

Последующая деформация заготовки для получения полного профиля зубьев осуществляется поэтапно, по завершению кажел

с

00

о

ю ю

дого оборота заготовки, валки перемещаются с постоянной скоростью на величину обжатия, определяемую зависимостью

Ah

АБ ±УАБ + 0,122гг 0,728

мм (1)

после чего подача валков прерывается до начала следующего оборота заготовки, где АБ - ширина впадины на зубчатой поверхности прокатываемого изделия после каждого предыдущего обжатия за предыдущий оборот заготовки.

m - модуль накатываемых зубьев,

Дл - величина обжатия за один оборот заготовки.

При использовании данного способа прокатки зубчатых профилей величина Ah после каждого оборота заготовки уменьшается, а объем металла, вытесняемого из впадин в зубья заготовки за каждый ее оборот остается практически одинаковым, благодаря чему нагрузки в кинематических цепях прокатного стана практически остаются стабильными, что способствует устранению причин, снижающих качество профиля формируемого изделия.

Пример.

Накатывают зубчатое колесо с числом зубьев 2.1 42 двумя зубчатыми валками с числом зубьев Zi 85. Ширина зубчатого венца В 40 мм, модуль накатываемых зубьев m 5 мм, число оборотов зубчатого валка пв 38 об/мин.

Для получения полного профиля зубьев на заготовке, зубья валков внедряют в тело заготовки на глубину h 1,25m, при этом толщина зуба на глубине h равна 1,57т.

Применяемые на практике обжатия, выраженные в долях модуля:

Ah 0,5m, Ah 0,2m. Ah 0,1m. Ah 0,05m

Принимаем величину обжатия A h 0,5m для определения максимальной скорости подачи.

Передаточное отношение от валка к за

готовке 1 |1 || 2.024

Величина обжатия на двухвалковом стане выражается зависимостью

Ah 3°- -vT 1 мм/0.5 об.

Пв I

Скорость перемещения накатного валка в зависимости от принятой величины обжатия за один оборот Ah пвi

Un

Un

Ж) -и

0,5m-38-2,024 . OQ . ----ол---- 1.28m мм/с.

Принимаем,что внедрение зуба валка в тело заготовки в процессе деления осуществляется за 0,1 оборота заготовки.

Время, в течение которого заготовка совершит 0,1 оборота определяется из соотношения

0,1 - tc, откуда t 0.078 с.

Величина обжатия в период деления Ah Vn -t 1,28m 0,078 0,1m, мм

Для определения величины Ah для следующего оборота заготовки используют фиг. 2.

В трапеции ABAiBi АБ 0,66т, Ah 0,1 т

AiBi АБ + 2 0,364 Ah 0,66т + 2 0.364 х х 0,1т 0,73т. Площадь трапеции ABAiBi

F

АБ + AiBi

Ah

0,66m -f 0,73m

35

0.0695m2, мм2.

Согласно предлагаемому способу за каждый оборот заготовки зуб валка внедряется в поверхность заготовки на одну и ту же площадь своего поперечного сечения и вытесняет в зуб равные объемы металла. Используя это условие определяем Ahi.

Из фиг. 2 площадь трапеции AiBiA2E2

раена AlEl+A252-Ahi 0.0695m2. мм2 (2). где

А2Б2 AiBi + 2х; X Ahitg20° 0.364 Ahi А2Б2 0,73т + 2 0,364 Ahi(3)

Подставляя значение А2Б2 из выражения (3) в выражение (2) и решив его относительно A hi имеем

Дм

- Д1Б1 )2 - 40.364( -0.0695т2

0.728

М)

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2113310C1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Способ прокатки полос | 1991 |

|

SU1784298A1 |

Изобретение относится к обработке металлов давлением, в частности пластическим деформированием, и может быть использовано при изготовлении зубчатых колес. Предлагается прокатывать заготовки зубчатыми валками с вытеснением из заготовки зубьями валков объема металла постоянной величины за каждый оборот заготовки при радиальном внедрении в нее зубьев валков. Величину внедрения валков за каждый оборот определяют по конкретной зависимости, введенной признаком в формулу изобретения. Значения единичных обжатий вводят в программу управления прокатным станом, работающим по предлагаемому способу. 3 ил.

/V (o.)5b- 1 ° :35 1( 0.) Ah ......-...- ...„

-0,09m. мм

Для определения величины внедрения зуба валка в поверхность заготовки за третий оборот из трапеции AiBiAaB2 определяется величина АаБ2 как сумма AiBi + 2Х А2Б2, где

X 0,364 Дгц.или Х 0,364 0,09т

0,0328т

A2B2 AiBi + 2 0,0328т

0,73т + 0,0656т 0,796т.

Подставляя значение А2 Б2 в выражение (4) определяем величину ДН2 для третьего оборота заготовки и т.д. до внедрения зуба на всю высоту Н 2,16гл.

Найденные последовательными расчетами значения Дгп - Ahn используют в программе управления режимом работы зубопрокатного стана, предназначенного

0

для накатки зубчатых профипей предлагаемым способом.

Формула изобретения Способ прокатки зубчатых профилей, при котором формирование зубьев проводят пластическим деформированием одним или несколькими зубчатыми валками при их радиальном внедрении в наружную поверхность заготовки за 0,05-0,1 оборота заготовки до диаметра деления, после чего производят формирование полного профиля зубьев и их калибрование, отличающий- с я тем, что, с целью повышения качества профилей, формирование полного профиля зубьев осуществляют поэтапно, перемещая валки после каждого оборота заготовки на величину, определяемую зависимостью

20

Ah

-АБ + /АБ2 +0.122ГГГ2

0.728

где m - модуль зубчатого валка и прокатываемого зубчатого колеса;

АБ - ширина впадины на зубчатой поверхности колеса после каждого предыдущего обжатия.

фт.2

| Способ прокатки зубчатых профилей | 1981 |

|

SU1171167A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1990-02-16—Подача