Известен способ разгонки шаров в подшипниках перед наложением сепаратора в процессе их сборки, при котором окончательную разгонку осуш,ествляют с помош,ью инструмента, выполненного в виде полого стержня, снабженного на торце расположенными по окружности клиновыми зубьями, число которых равно количеству шаров в подшипнике и высота каждого из которых разнится от высоты соседнего с ним зуба на величину, приблизительно равную диаметру шара. По известному способу предварительную разгонку шаров производят на той же позиции, что и окончательную, и при этом используют инструмент .с одним зубом.

Недостатком известного способа является невысокая производительность операции, обуславливаемая невозможностью повышения скорости движения инструмента, так как при большой скорости инструмент быстро ломается.

Предлагается способ, согласно которому предварительную разгонку производят в двух последовательных позициях; на первой позиции используют инструмент с одним зубом, на второй - с двумя диаметрально противоположными зубьями.

бу производят в двух последовательных позициях с помошью одинаковых инструментов.

Многопозиционность выполнения операции как предварительной, так и окончательной разгонки не должна увеличить цикл операции. С этой целью в предлагаемом способе инструменты вводят в действие одновременно на всех позициях, а подшипники прерывисто перемещают от позиции к позиции во время холостого хода инструментов.

После разгонки шаров подшипники обычно перемещаются на последующие операции. При этом часто наблюдается сбегание шаров с заданного им при разгонке полонсения. Попредлагаемому способу на первой позиции предварительной разгонки шары смазывают маслом, например веретенным.

Для облегчения раздвигания шаров подшипнику во время разгонки сообшают вибрацию, что также способствует повышению производительности.

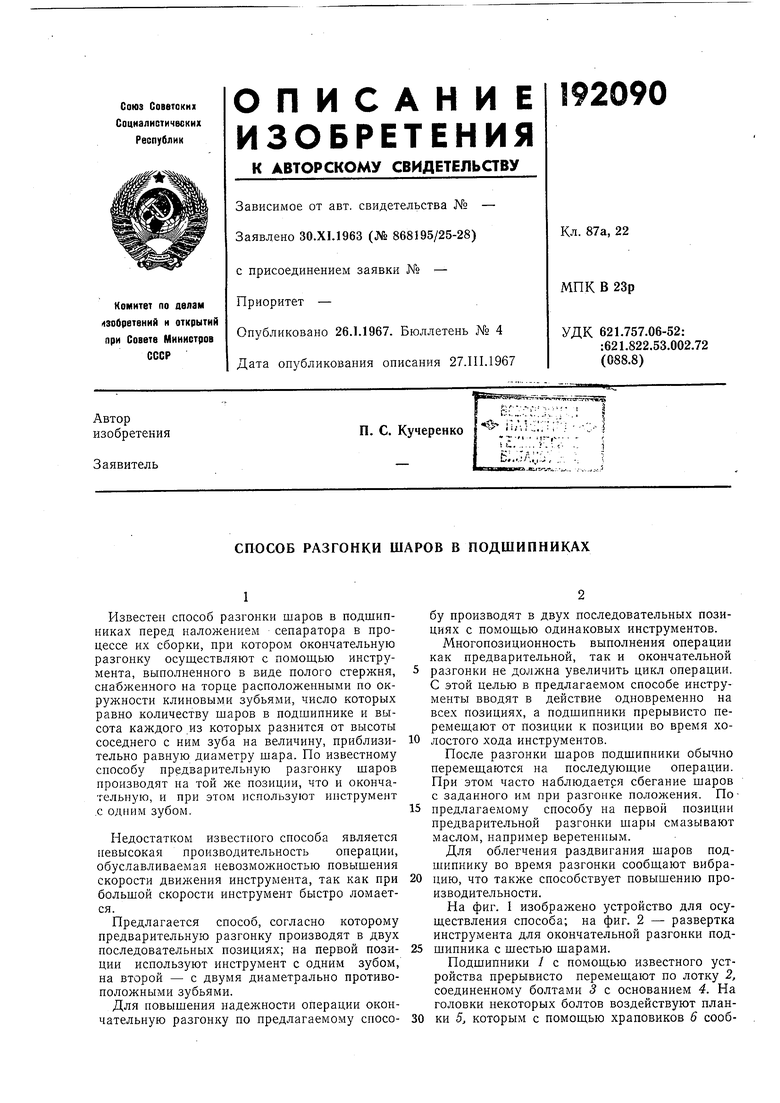

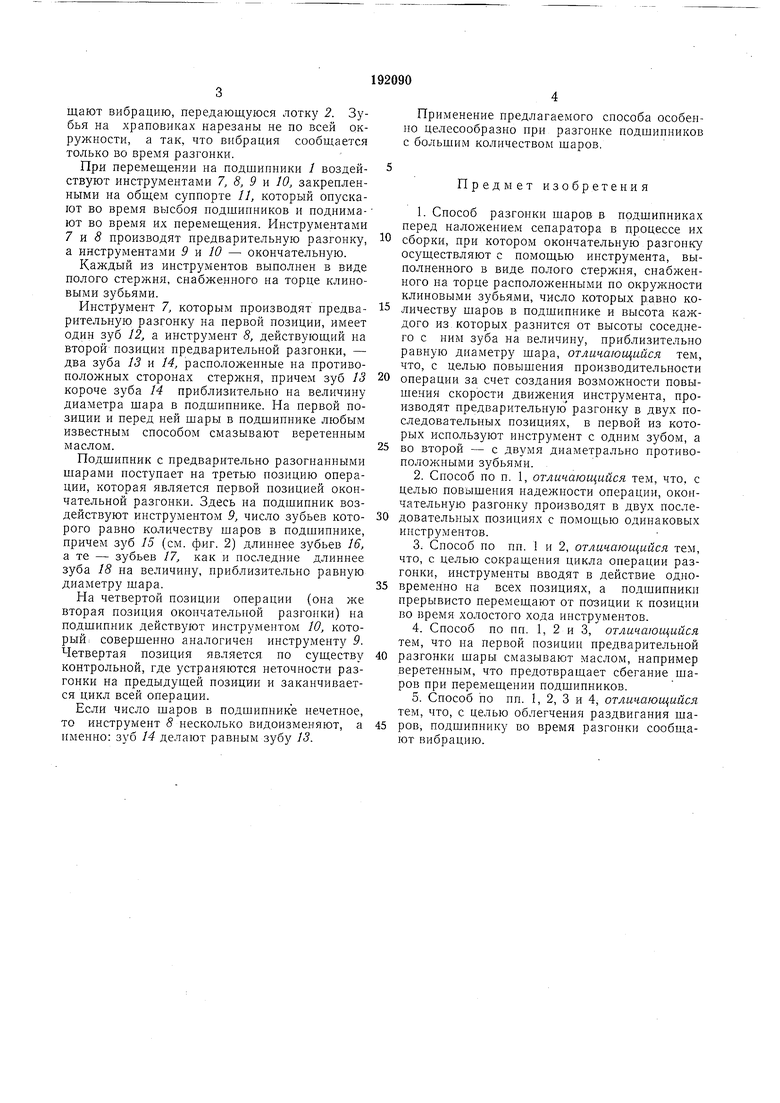

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 - развертка инструмента для окончательной разгонки подшипника с шестью шарами.

щают вибрацию, передающуюся лотку 2. Зубья на храповиках нарезаны не по всей окружности, а так, что вибрация сообщается только во время разгонки.

При перемещении иа подщипиики / воздействуют инструментами 7, 8, 9 и 10, закрепленными на общем суппорте 11, который опускают во время высбоя иодщипников и поднима-ют во время их перемещения. Инструментами 7 и 5 производят предварительную разгонку, а инструментами 9 -я 10 - окончательную.

Каждый из инструментов выполнен в виде полого стержня, снабженного на торце клиновыми зубьями.

Инструмент 7, которым производят предварительную разгонку на первой позиции, имеет один зуб 12, а инструмент 8, действующий на второй позиции иредварительной разгонки, - два зуба 13 и 14, расположенные на противоположных сторонах стержня, причем зуб 13 короче зуба 14 приблизительно на величину диаметра щара в подшиппике. На первой позипии и перед ней щары в подщипнике любым известным способом смазывают веретенным маслом.

Подщипник с предварительно разогнанными щарамп поступает на третью позицию операции, которая является первой позицией окончательной разгонки. Здесь на подщипник воздействуют инструментом 9, число зубьев которого равно количеству шаров в подщипнике, причем зуб 15 (см. фиг. 2) длиннее зубьев 16, а те - зубьев 17, как и последние длиннее зуба 18 на величину, приблизительно равную диаметру щара.

На четвертой позиции операции (она же вторая позиция окончательной разгонки) на подщипник действуют инструментом 10, который: соверщенно аналогичен инструменту 9. Четвертая позиция является по существу контрольной, где устраняются неточности разгонки на предыдущей позиции и заканчивается цикл всей операции.

Если число щаров в подщипнике нечетное, то инструмент 8 несколько видоизменяют, а именно: зуб 14 делают равпым зубу 13.

Применение предлагаемого способа особенно целесообразно при разгонке подщипников с больщим количеством щаров.

Предмет изобретения

1.Способ разгонки щаров в подщипииках перед наложением сепаратора в процессе их

сборки, при котором окоичательную разгонку осуществляют с помощью инструмента, выполненного в виде полого стержня, снабженного на торце расположенными по окружности клиновыми зубья.ми, число которых равно количеству щаров в подщипнике и высота каждого из которых разнится от высоты соседнего с ним зуба на величину, приблизительно равную диаметру щара, отличающийся тем, что, с целью повыщения производительпости

операции за счет создания возможности повыщения скорости движения инструмента, производят предварительную разгонку в двух последовательных позициях, в первой из которых используют инструмент с одним зубом, а

во второй - с двумя диаметрально противоположными зубьями.

2.Способ по п. 1, отличающийся тем, что, с целью повыщения надежности операции, окончательную разгонку производят в двух последовательных позициях с помощью одинаковых инструментов.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью сокращения цикла операции разгонки, инструменты вводят в действие одновременно на всех позициях, а подшипники прерывисто перемещают от позиции к позиции во время холостого хода инструментов.

4.Способ по пп. 1, 2 и 3, отличающийся тем, что па первой нозиции предварительной

разгонки щары смазывают маслом, например веретенным, что предотвращает сбегание шаров при перемещении подщипников.

5.Способ по пп. I, 2, 3 и 4, отличающийся тем, что, с целью облегчения раздвигания щаров, подщипнику во время разгонки сообщают вибрацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Установка для сборки подшипников | 1981 |

|

SU963683A1 |

| Автомат для сборки радиальных шариковых подшипников с углом заполнения шарами более 180° | 1956 |

|

SU120773A1 |

| Устройство для сборки веретенных подшипников | 1954 |

|

SU105112A1 |

| ОПТИКО-МЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОТКЛОНЕНИЯ | 1970 |

|

SU262943A1 |

| Устройство для разгонки шаров в подшипниках | 1979 |

|

SU872829A1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ И ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2002 |

|

RU2290291C2 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ВЫСОТЫ УЗЛА В СБОРЕ БЕЗ ИСПОЛЬЗОВАНИЯ ИНСТРУМЕНТОВ | 2008 |

|

RU2470836C2 |

Даты

1967-01-01—Публикация