Настоящее изобретение относится к устройству, состоящему из плиты основания и опоры, для регулировки высоты узла в сборе, в частности кухонного модуля самолета, без использования инструментов.

Современные пассажирские самолеты имеют кухни, которые предоставляют в собранной форме внешние поставщики. Во время монтажа обычно необходимо выполнить компенсацию допусков между держателем кухни и модулем кухни как результат неизбежных производственных допусков. Такая же проблема обычно возникает с другими собранными модулями или узлами, которые должны быть установлены в конструкции каркаса фюзеляжа.

Необходимую компенсацию допусков, в частности компенсацию по высоте, в настоящее время выполняют, используя так называемые "регулировочные прокладки", т.е. плоские прокладки или шайбы одинаковой или разной толщины. Этот процедурный способ сложный, поскольку многие регулировочные прокладки разной толщины должны быть введены между держателем кухни и кухней и при необходимости должны быть объединены, чтобы добиться точной требуемой высоты. После введения и размещения одной или нескольких регулировочных прокладок крепежные болты кухни затягивают так, чтобы установить кухню в конечное правильное положение. Затем проводят проверку, чтобы убедиться, соответствует ли регулировка по высоте заданным значениям. Если это не так, то процедуру приходится повторять, используя другую регулировочную прокладку или их сочетание, и крепежные болты кухни приходится затягивать снова. Кроме того, этот способ требует наличия различных компенсационных плит в области монтажа, и по причинам безопасности самолета наибольшее внимание должно быть также уделено тому, чтобы не потерять детали конструкции при сборке. В конечном итоге сборка без инструментов с использованием регулировочных прокладок и плавная регулировка высоты невозможна.

Альтернативно можно выполнить компенсацию высоты путем ввинчивания в вертикальные резьбовые втулки. В этом случае, хотя регулировка постоянно изменяющейся высоты и возможна, для нее требуются конкретные инструменты. Для того чтобы компенсировать относительно большую разницу в высоте, может потребоваться выполнить очень большое количество витков в резьбовой втулке.

Целью настоящего изобретения является предложение устройства для регулировки высоты узлов в сборе в самолете, которое позволяет быстро и в сущности плавно регулировать высоту узла без использования инструментов, когда такой узел должен быть установлен в конструкции каркаса фюзеляжа самолета без потери деталей.

Эта цель достигнута устройством, которое имеет признаки пункта 1 формулы изобретения.

Из-за того что два противоположных клиновых тела для регулировки высоты расположены таким образом, что их направляют с возможностью смещения между плитой основания и опорой и что эти клиновые тела могут быть закреплены от смещений параллельно продольной оси, быстрая и, в частности, без инструментов или ручная регулировка высоты может быть выполнена только одним захватом руки пользователя. Кроме того, движущиеся в противоположных направлениях клиновые тела создают выгодное передаточное отношение, так что относительно небольшие горизонтальные перемещения трансформируются в вертикальные перемещения, которые почти им пропорциональны, и нет необходимости применять чрезмерные усилия другой руки для регулировки высоты.

Соответственно отрегулированное горизонтальное положение клиновых тел закрепляют крепежными средствами, этим исключая неконтролируемые смещения и, соответственно, изменение высоты устройства.

Согласно одному предпочтительному варианту осуществления, по меньшей мере участки верхней стороны в сущности прямоугольной плиты основания имеют зубья. Это предотвращает неконтролируемое смещение клиновых тел. Согласно еще одному предпочтительному варианту осуществления устройства, по меньшей мере участки верхней стороны плиты основания имеют выступ, в частности выступ в форме ласточкиного хвоста, который может быть введен в канавки, в частности канавки в форме ласточкиного хвоста, соответственно расположенные в области нижних сторон клиновых тел, так что каждое клиновое тело направляют с возможностью смещения параллельно продольной оси плиты основания.

Направление клиновых тел по плите основания, в частности соединением выступа и канавок в форме ласточкиного хвоста, обеспечивает небольшой механический зазор одновременно с высокой несущей способностью в вертикальном направлении при легкой смещаемости по горизонтали. Кроме того, клиновые тела не могут быть подняты с плиты основания. Также можно выполнить плиту основания и оба клиновых тела из одного куска материала, например, традиционными способами резки.

Один вариант осуществления предусматривает в каждом клиновом теле запорный рычаг, который может переводиться вручную поперечно продольной оси, и в данном случае по меньшей мере участки на нижней стороне каждого запорного рычага имеют зубья.

Зацепление зубьев запорного рычага с зубьями плиты основания, когда запорный рычаг переведен вниз, препятствует неконтролируемому горизонтальному смещению клиновых тел и, таким образом, изменению отрегулированной высоты, пока запорный рычаг не будет поднят. Кроме того, зубья плиты основания и зубья запорных элементов позволяют почти плавно или очень точно регулировать высоту устройства. Во время установки узла в сборе и регулировки высоты запорные рычаги поднимают и клиновые тела перемещают назад и вперед в противоположных направлениях до окончательной регулировки высоты. Когда два запорных рычага будут впоследствии нажаты вниз, клиновые тела будут закреплены в их положениях путем зацепления зубьев плиты основания с зубьями запорных рычагов.

Согласно еще одному предпочтительному варианту осуществления устройства, запорные рычаги предварительно натянуты пружиной. Следовательно, зубья на нижней стороне запорных рычагов в опущенном, т.е. прижатом вниз, положении плотно прижаты к зубьям плиты основания под действием пружины, так что нежелательная регулировка положений клиновых тел в большой степени исключена даже при воздействии внешних сил. Можно увеличить силу сопротивления запорного эффекта по отношению к воздействию внешних сил путем увеличения зубьев, входящих в зацепление (зубьев плиты основания и зубьев запорных рычагов). Пружины, которые могут использоваться, включают цилиндрические пружины, плоские винтовые пружины, плитчатые пружины, цилиндрические пружины с двумя сторонами, расположенными V-образно и т.д.

Другие предпочтительные варианты осуществления устройства описаны в других пунктах формулы изобретения. На чертежах:

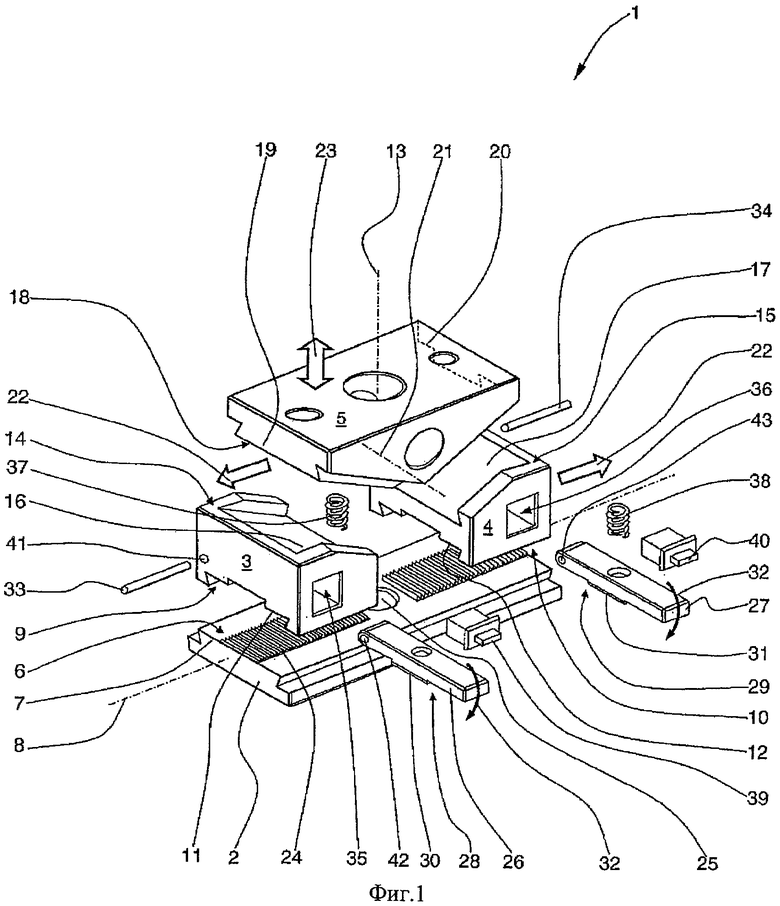

Фиг.1 - перспективный вид устройства со всеми основными отдельными компонентами;

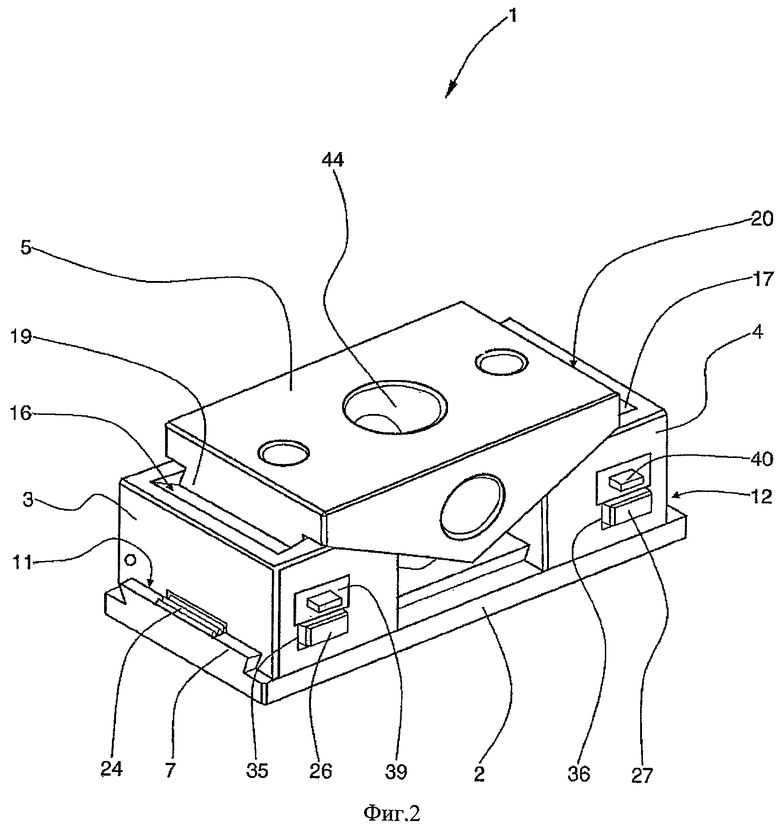

Фиг.2 - перспективный вид смонтированного устройства;

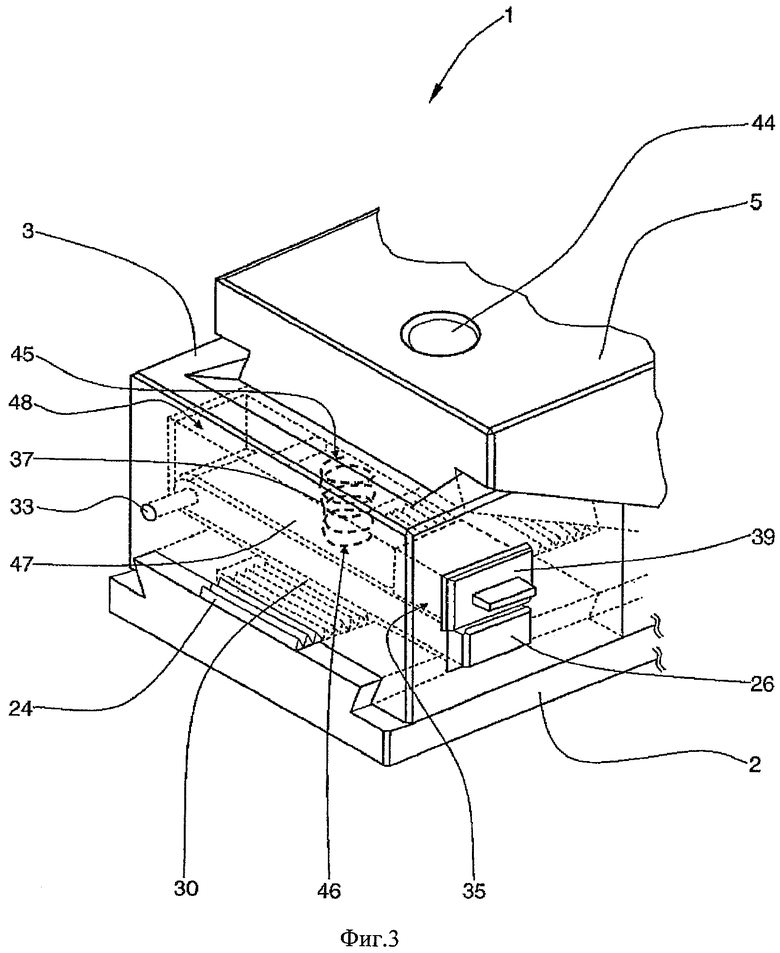

Фиг.3 - перспективный внутренний вид части устройства.

Одинаковые конструктивные элементы на чертежах обозначены одинаковыми ссылочными номерами.

На Фиг.1 показан перспективный покомпонентный вид одного варианта осуществления устройства для регулировки высоты узла в сборе.

Устройство 1 согласно изобретению для регулировки высоты узлов в сборе включает, помимо прочего, в сущности прямоугольную плиту 2 основания, два клиновых тела 3, 4 и опору 5. Верхняя сторона 6 плиты основания 2 снабжена, например, выступом 7, предпочтительно в форме ласточкиного хвоста, который проходит параллельно продольной оси 8. Каждое из двух клиновых тел 3, 4 имеет в области нижней стороны 9, 10 канавку 11, 12 предпочтительно в форме ласточкиного хвоста, которая выполнена так, что она соответствует выступу 7. Клиновые тела 3, 4 направляют с возможностью смещения по выступу 7 плиты 2 основания параллельно продольной оси 8 из-за канавок 11, 12 в форме ласточкиного хвоста. Поднять таким образом направляемые клиновые тела 3, 4 параллельно вертикальной оси 13 невозможно, и таким образом обеспечивается надежное и плавное наведение клиновых тел 3, 4 по плите 2 основания. В обеих верхних сторонах 14, 15 клиновых тел 3, 4 выполнены соответствующие канавки 16, 17 также предпочтительно в форме ласточкиного хвоста. Согласно изобретению канавки 16, 17 выполнены наклонными в каждом случае на угол в диапазоне от 10° до 40° по отношению к продольной оси 8, причем канавки 16, 17 в обоих клиновых телах 3, 4 наклонены соответственно в противоположных направлениях, т.е. клиновые тела 3, 4 выполнены зеркально симметричными.

Нижняя сторона 18 опоры 5 также имеет два выступа 19, 20, предпочтительно в форме ласточкиного хвоста, которые выполнены соответствующими канавкам 16, 17 в форме ласточкиного хвоста в клиновых телах 3, 4 и могут быть положительно введены в упомянутые канавки 16, 17 по меньшей мере на некоторых участках. Выступы 19, 20, которые проходят под углом наклона в диапазоне от 10° до 40°, наклонены в противоположных направлениях так, что выступы 19, 20 встречаются в области центральной линии 21 опоры 5. Геометрическая форма опоры 5 приблизительно соответствует геометрической форме перевернутой V-образной крыши. Углы наклона выступов 19, 20 опоры 5 в каждом случае соответствуют углам наклона канавок 16, 17 в клиновых телах 3, 4. Путем одновременного перемещения обоих клиновых тел 3, 4 в направлении или против направления стрелок 22 в сочетании с наклонными канавками 16, 17 или выступами 19, 20 противоположное горизонтальное движение клиновых тел 3, 4 преобразуется в вертикальное перемещение опоры 5 в направлении стрелки 23, чтобы регулировать высоту узла в сборе (не показан), прикрепленного к опоре 5, например, модуля кухни и т.д. Плита 2 основания соединена, например, с рамой пола (не показана) структуры каркаса фюзеляжа самолета или с опорой кухни.

В качестве альтернативы направлению клиновых тел 3, 4 между плитой 2 основания и опорой 5 ласточкиным хвостом можно использовать любое подходящее линейное наведение, например, продольное наведение с использованием стержней и направляемых по ним направляющих втулок, линейных шариковых подшипников и т.д. Однако наведение ласточкиным хвостом, которое показано только для примера, имеет важное преимущество в том, что оно может быть реализовано при минимуме деталей, так как клиновые тела 3, 4, плита 2 основания и опора 5 могут быть вырезаны целиком из твердого материала, например, из заготовки подходящего размера из легко обрабатываемого на станке с ЧПУ типа CNC алюминиевого сплава.

Чтобы закрепить клиновые тела 3, 4 от неконтролируемых смещений параллельно продольной оси 8, по меньшей мере на некоторых участках плиты 2 основания имеются зубья 24. Зубья 24 плиты основания проходят по всей протяженности плиты 2 основания на обеих сторонах продольной оси 8, и только один участок оставлен свободным для выполнения отверстия 25 крепления в плите 2 основания. Кроме того, имеются два запорных рычага 26, 27, которые могут поворачиваться вверх и вниз и снабжены зубьями 30, 31 на нижней стороне 28, 29. Зубья 30, 31 запорных рычагов входят в зацепление с зубьями 24 плиты основания, когда запорные рычаги 26, 27 опускают вниз в направлении стрелок 32. Два запорных рычага 26, 27 расположены или смонтированы с возможностью поворота на пальцах 33, 34 в выемках 35, 36 в клиновых телах 3, 4. Для обеспечения того, чтобы зубья 30, 31 запорных рычагов всегда находились в зацеплении в "закрепленном положении" с зубьями 24 плиты основания для закрепления клиновых тел 3, 4, два запорных рычага 26, 27 предпочтительно имеют предварительный натяг за счет цилиндрической пружины 37, 38 или винтовой пружины. Альтернативно при подходящем конструктивном соединении запорных рычагов 26, 27 в клиновых телах 3, 4, можно использовать плоские винтовые пружины, плитчатые пружины, цилиндрические пружины с двумя сторонами в V-образной форме, в каждом случае работающие на сжатие или растягивание. В сущности квадратная поверхность поперечного сечения, которая более подробно не описана, выемок 35, 36 имеет такие размеры, что запорные рычаги 26, 27 могут быть повернуты вверх против направления стрелки 32 так, чтобы зубья 30, 31 запорных рычагов вышли из зацепления с зубьями 24, будучи подняты с упомянутых зубьев 24 плиты основания. В так называемом "регулировочном положении" клиновые тела 3, 4 могут быть перемещены вручную без использования инструмента, параллельно продольной оси 8 для регулировки высоты опоры 5. Когда два клиновых тела 3, 4 перемещают наружу, опора 5 опускается, а когда клиновые тела 3, 4 перемещают внутрь, опора 5 поднимается параллельно вертикальной оси 13.

Когда опора 5 достигнет требуемой высоты, пользователь просто отпускает запорные рычаги 26, 27. Следовательно, запорные рычаги 26, 27 автоматически переходят обратно в их "запирающее положение" в направлении стрелок 32 под действием цилиндрических пружин 37, 38, и в этом положении два набора зубьев 30, 31 запорных рычагов входят в положительное зацепление, по меньшей мере на отдельных участках, с зубьями 24 плиты основания, исключая этим любое горизонтальное смещение двух клиновых тел 3, 4.

Зубья 24 плиты основания и зубья 30, 31 запорных рычагов выполнены как система большого количества достаточно мелких, предпочтительно призматических зубьев, которые в соответствующей области компенсации высоты устройства 1 позволяют выполнять практически почти плавную регулировку высоты при одновременном надежном закреплении клиновых тел 3, 4. Зубья 24 плиты основания и зубья 30, 31 запорных рычагов, которые не снабжены ссылочным номером, имеют в каждом случае приблизительно треугольное поперечное сечение, высоту, например, до 1 мм и ширину на стороне основания до 2 мм (поперечное сечение имеет форму равностороннего треугольника), причем продольные оси зубьев в каждом случае проходят поперечно продольной оси 8. Также возможны другие геометрические конфигурации зубьев.

В заключение, в опущенном состоянии запорных рычагов 26, 27 в выемках 35, 36 выполнены два фиксатора 39, 40 в качестве дополнительного средства закрепления, которые при легком нажатии закрываются над двумя запорными рычагами 26, 27, этим делая невозможным перемещение запорных рычагов 26, 27 вверх и предотвращая любую неконтролируемую регулировку высоты устройства 1. Кроме того, фиксаторы 39, 40 обеспечивают защиту от проникновения влаги и частиц грязи в устройство 1, этим обеспечивая легкое использование устройства 1 в любое время.

Запорные рычаги 26, 27 установлены с возможностью поворота на двух пальцах 33, 34, каждый из которых установлен в отверстии в клиновых телах 3, 4. Из этих двух отверстий только отверстие 41 в первом переднем клиновом теле 3 обозначено ссылочным номером, представляющим также скрытое отверстие в втором заднем клиновом теле 4. В области их задних концов запорные рычаги 26, 27 имеют непрерывные отверстия 42, 43 для прохода пальцев 33, 34.

На Фиг.2 показан перспективный вид устройства в сборе.

Клиновые тела 3, 4 устройства 1 с канавками 11, 12 в форме ласточкиного хвоста на их нижней стороне направлены на выступ 7 с зубьями 24 плиты 2 основания, а опора 5 с выступами 19, 20 на ее нижней стороне расположена с возможностью смещения в канавках 16, 17 на верхней стороне двух клиновых тел 3, 4. На Фиг.2 запорные рычаги 26, 27 находятся в "закрепляющем положении", когда фиксаторы 39, 40 нажаты или введены в выемки 35, 36, и возможности горизонтального смещения клиновых тел 3, 4 нет. Из-за посадки с легким натягом фиксаторов 39, 40 в выемках 35, 36 фиксаторы 39, 40 сами закреплены от выпадения. Фиксаторы 39, 40 также могут быть соединены, например, с плитой 2 основания или клиновыми телами 3, 4 крепящими лентами (не показаны). В опоре 5 выполнено по меньшей мере одно, предпочтительно расположенное по центру, отверстие 44 для крепления, которое служит для соединения узла в сборе (не показан) или функциональных модулей, которые должны быть закреплены, например, в форме модуля кухни и т.д., регулировка высоты которых должна плавно изменяться устройством 1.

На Фиг.3 показан перспективный (частично внутренний) вид левого клинового тела 3 устройства в сборе, которому соответствует внутренняя конструкция клинового тела 4, которое выполнено зеркально перевернутым образом относительно клинового тела 3. На плите 2 основания левое клиновое тело 3 расположено известным образом в направляющих типа ласточкиного хвоста, так что его можно смещать по горизонтали. Запорный рычаг 26 опущен вниз под действием цилиндрической пружины 37 и удерживается в этом положении ("закрепляющее положение"), так что зубья 24 плиты основания введены в зацепление с зубьями 30 запорного рычага, и возможность смещения клинового тела 3 отсутствует. Таким образом, неконтролируемый автоматический подъем или опускание опоры 5 становится невозможным.

Для регулировки высоты опоры 5 пользователь удаляет фиксаторы 39, 40, поднимает оба запорных рычага 26, 27 вручную и без инструментов в "регулировочное положение", вводит фиксаторы 39, 40 под запорные рычаги 26, 27 в выемки 35, 36, в результате чего рычаги удерживаются без дальнейшей поддержки в поднятом положении, и перемещает клиновые тела 3, 4 в противоположных направлениях на плите 2 основания до требуемой высоты устройства 1. Из-за запорных рычагов 26, 27, которые удерживаются в поднятом положении фиксаторами 39, 40, у пользователя остаются свободными обе руки для регулировки высоты при сборке. После окончательной регулировки высоты два запорных рычага 26, 27 автоматически возвращаются в "закрепляющее положение" после того, как пользователь вытянет фиксаторы 39, 40 из выемок 35, 36. В заключение, путем вжатия фиксаторов 39, 40 над запорными рычагами 26, 27 в выемки 35, 36 запорные рычаги 26, 27 могут быть зафиксированы в "закрепляющем положении". Кроме того, фиксаторы 39, 40 предотвращают усиление шумов в случае колебаний или вибраций.

Оба конца цилиндрических пружин 37 размещены в соответственно противоположных отверстиях 45, 46 небольшой глубины, которые соответственно введены в центральную область верхней стороны 47 запорного рычага 26 и в область закрывающей поверхности 48 выемки 35 в клиновом теле 3 и таким образом закреплены от бокового сдвига. Запорный рычаг 26 смонтирован с возможностью поворота в первом клиновом теле 3 на пальце 33. Любое движение вверх запорного рычага 26 блокируется фиксатором 39, введенным в выемку 35 в "закрепляющем положении", показанном на Фиг.3. Фиксацию цилиндрической пружины 38 в запорном рычаге 27 и в выемке 36 (и ее установку в правом клиновом теле 4, не показанная на Фиг.3) осуществляют аналогично (смотрите, в частности, Фиг.1).

Благодаря устройству 1 согласно изобретению больше нет необходимости регулировать высоту для освобождения (болтового) соединения между опорой 5 и узлом в сборе (не показан), который крепится на ней, например, модулем кухни во время регулировки и затем снова его затягивать. То же самое относится и к креплению плиты 2 основания к дополнительной конструкции (не показана), например, к опоре кухни, расположенной на раме пола конструкции каркаса фюзеляжа, поэтому путем использования устройства 1 можно значительно уменьшить трудозатраты при сборке.

Перечень ссылочных номеров

1 Устройство

2 Плита основания

3 Клиновое тело (первое)

4 Клиновое тело (второе)

5 Опора

6 Верхняя сторона (плиты основания)

7 Выступ (плиты основания)

8 Продольная ось

9 Нижняя сторона (первого клинового тела)

10 Нижняя сторона (второго клинового тела)

11 Канавка (нижней стороны первого клинового тела)

12 Канавка (нижней стороны второго клинового тела)

13 Вертикальная ось

14 Верхняя сторона (первого клинового тела)

15 Верхняя сторона (второго клинового тела)

16 Канавка (верхней стороны первого клинового тела)

17 Канавка (верхней стороны второго клинового тела)

18 Нижняя сторона (опоры)

21 Центральная линия (вершинная линия опоры)

22 Стрелка

23 Стрелка

24 Зубья плиты основания

25 Отверстие для крепления (плиты основания)

26 Запорный рычаг (первого клинового тела)

27 Запорный рычаг (второго клинового тела)

28 Нижняя сторона (запорного рычага)

29 Нижняя сторона (запорного рычага)

30 Зубья запорного рычага

31 Зубья запорного рычага

32 Стрелка

33 Палец

34 Палец

35 Выемка (первого клинового тела)

36 Выемка (второго клинового тела)

37 Цилиндрическая пружина

38 Цилиндрическая пружина

39 Фиксатор

40 Фиксатор

41 Отверстие (первого клинового тела)

44 Отверстие для крепления (опоры)

45 Отверстие (для фиксации положения цилиндрической пружины)

46 Отверстие (для фиксации положения цилиндрической пружины)

47 Верхняя сторона (первого запорного рычага)

48 Закрывающая поверхность (первой выемки)

Изобретение относится к устройству для регулировки высоты узла в сборе без использования инструментов и касается модуля кухни в самолете. Устройство (1) содержит плиту (2) основания, опору (5) и два противоположных друг другу клиновых тела (3, 4). Два противоположных друг другу клиновых тела (3, 4) расположены так, что их можно направлять с возможностью смещения для ручной регулировки высоты узла в сборе (модуля кухни в самолете) между плитой (2) основания и опорой (5). Чтобы закрепить клиновые тела (3, 4) от неконтролируемых смещений параллельно продольной оси (8) на участках верхней стороны (6) плиты (2) основания имеются зубья (24). В каждом клиновом теле (3, 4) размещен запорный рычаг (26, 27), который можно вручную переводить поперечно продольной оси (8). Участки каждого запорного рычага (26, 27) имеют зубья (30, 31) в области нижней стороны (28, 29), которые могут быть введены в зацепление с зубьями (24) плиты основания путем опускания рычага для закрепления клиновых тел (3, 4) в соответствующем положении. Достигается быстрая и плавная регулировка высоты узла в конструкции каркаса фюзеляжа самолета без использования инструментов. 9 з.п. ф-лы, 3 ил.

1. Устройство (1), содержащее плиту (2) основания и опору (5), для ручной регулировки высоты узла в сборе, в частности модуля кухни в самолете, отличающееся тем, что два противоположных друг другу клиновых тела (3, 4) расположены так, что их можно направлять с возможностью смещения для регулировки высоты между плитой (2) основания и опорой (5), и эти клиновые тела (3, 4) могут быть закреплены от смещений параллельно продольной оси (8), и, по меньшей мере, участки верхней стороны (6) в сущности прямоугольной плиты (2) основания имеют зубья (24).

2. Устройство (1) по п.1, отличающееся тем, что, по меньшей мере, участки верхней стороны (6) плиты основания имеют выступ (7), в частности выступ в форме ласточкина хвоста, который может быть введен в канавки (11, 12), в частности в канавки в форме ласточкина хвоста, расположенные соответственно в области нижних сторон (9, 10) клиновых тел (3, 4) так, что каждое клиновое тело (3, 4) можно направлять с возможностью смещения параллельно продольной оси (8) плиты (2) основания.

3. Устройство (1) по п.1, отличающееся тем, что в каждом клиновом теле (3, 4) размещен запорный рычаг (26, 27), который можно вручную переводить поперечно продольной оси (8), причем, по меньшей мере, участки каждого запорного рычага (26, 27) имеют зубья (30, 31) в области нижней стороны (28, 29), которые могут быть введены в зацепление с зубьями (24) плиты основания путем опускания рычага для закрепления клиновых тел (3, 4) в соответствующем положении.

4. Устройство (1) по п.3, отличающееся тем, что каждый запорный рычаг (26, 27) имеет предварительный натяг, в каждом случае пружиной, в частности цилиндрической пружиной (37, 38), для удержания зубьев (30, 31) запорного рычага в зацеплении с зубьями (24) плиты основания и, таким образом, для закрепления положения клиновых тел (3, 4) на плите (2) основания.

5. Устройство (1) по п.3, отличающееся тем, что каждый запорный рычаг (26, 27) закреплен закрепляющим средством, в частности фиксатором (39, 40), от ненамеренного перемещения вверх и от проникновения частиц грязи.

6. Устройство (1) по п.3, отличающееся тем, что каждый из запорных рычагов (26, 27) размещен с возможностью поворота в выемке (35, 36), проходящей поперечно продольной оси (8) в соответствующем клиновом теле (3, 4), причем в эту выемку может быть введено закрепляющее средство, когда запорный рычаг (26, 27) переводят вниз.

7. Устройство (1) по п.1, отличающееся тем, что нижняя сторона (18) опоры (5) имеет два выступа (19, 20), в частности выступы в форме ласточкина хвоста, которые наклонены в противоположных направлениях по отношению друг к другу и которые примыкают друг к другу в области центральной линии (21).

8. Устройство (1) по п.7, отличающееся тем, что соответствующая наклонная канавка (16, 17), в частности канавка в форме ласточкина хвоста, выполнена в верхней стороне (14, 15) каждого клинового тела (3, 4), причем упомянутые канавки (16, 17) наклонены в противоположных направлениях, и наклон канавок (16, 17) соответствует наклону соответствующих выступов (19, 20) опоры (5).

9. Устройство (1) по п.1, отличающееся тем, что противоположные смещения клиновых тел (3, 4) параллельно продольной оси (8) приводят к подъему или опусканию опоры (5) параллельно вертикальной оси (13).

10. Устройство (1) по п.1, отличающееся тем, что узел в сборе может быть соединен с опорой (5).

| US 5427349 А, 27.06.1995 | |||

| ПРИЖИМЫ ТИПА НАДУВНОЙ КАМЕРЫ ДЛЯ ПОЛИРОВАНИЯ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 0 |

|

SU194582A1 |

| JP 2006241930 A, 14.09.2006 | |||

| СПОСОБ ПОПЕРЕЧНОЙ ПРОКАТКИ | 1938 |

|

SU55510A1 |

| Регулируемая прокладка | 1978 |

|

SU720246A1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2156185C1 |

Авторы

Даты

2012-12-27—Публикация

2008-08-25—Подача