Известен способ получения слабой (до бОо/о) азотной кислоты, при осуществлении которого система работает без расхода электроэнергии на сжатие газов. Снособ заключается в смегиении сжатого воздуха с аммиаком, в каталитическом окислении последнего и охлаждении образовавшихся нитрозных газов сначала в паровом котле, а затем в водяном холодильнике с последующим сжатием этих газов до 6,5-10 ата и абсорбцией их водой. Пар, полученный в котле-утилизаторе, направляют в турбодетандер для превращения тепловой энергии в механическую, хвостовые газы после абсорбции подают во второй турбодетандер. Все компрессоры и турбины расположены на одном валу, представляя собой единый турбокомпрессорный агрегат, для которого достаточно энергии в виде пара.

Для улучшения энергетического баланса процесса предложен способ, по которому тепло, выделяемое при окислении аммиака, используют в газовой турбине. Образовавшиеся нитрозные газы направляют в турбину, где их расширяют до давления 1,8-1,2 ата.

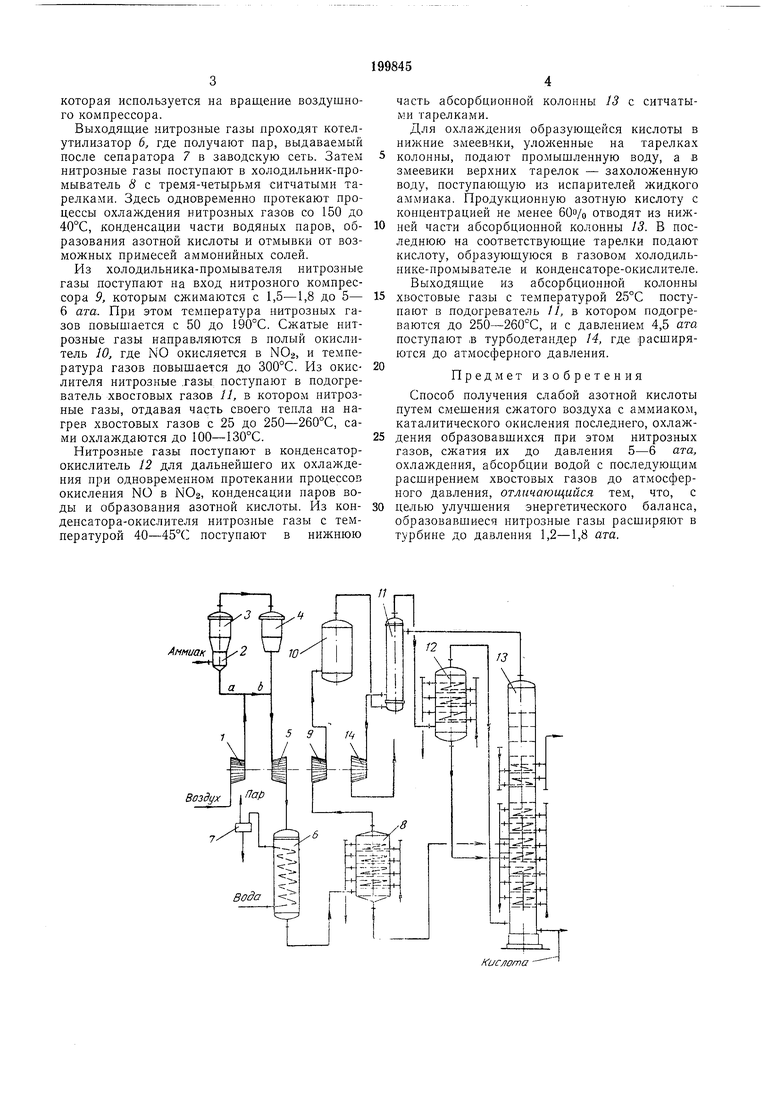

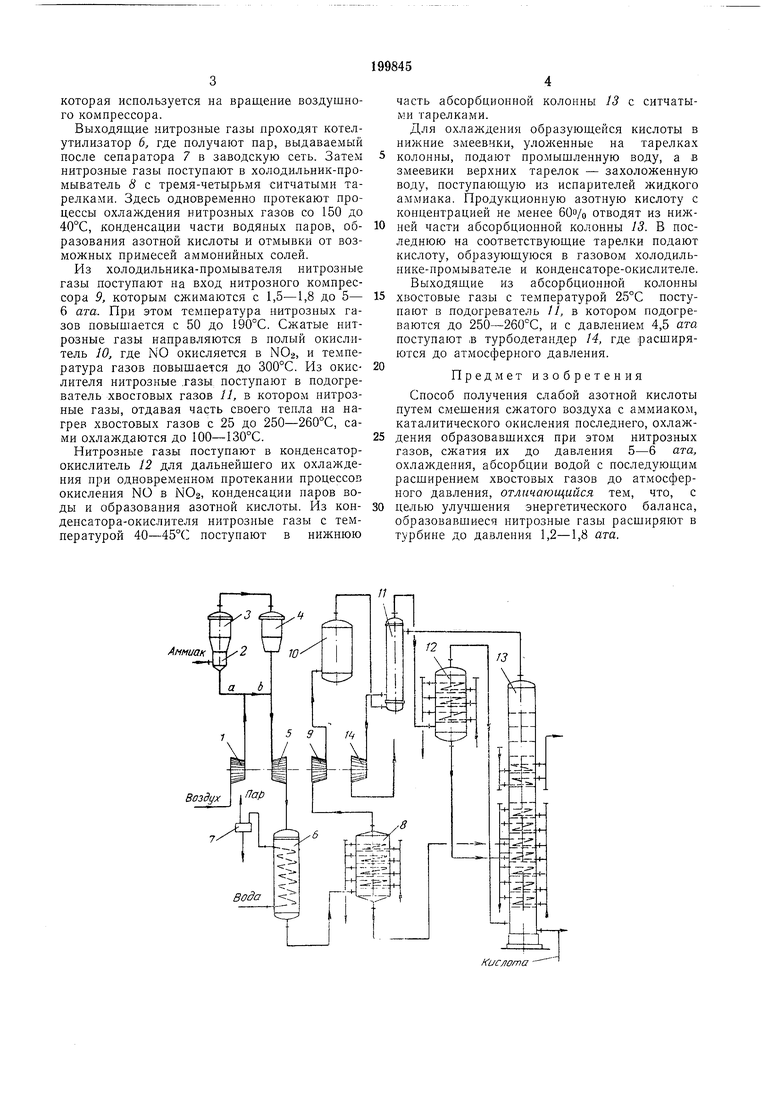

Предлагаемый способ состоит в смешении сжатого до давления 2,5-4 ата воздуха с аммиаком, в окислении последнего, расширении образовавшихся нитрозных газов в турбине до 1,8-1,2 ата охлаждении их в паровом котле и водяном холодильнике с последующим сжатием в турбокомпрессоре до 5- 6 ата, охлаждением, абсорбцией водой и расширением хвостовых газов в турбине.

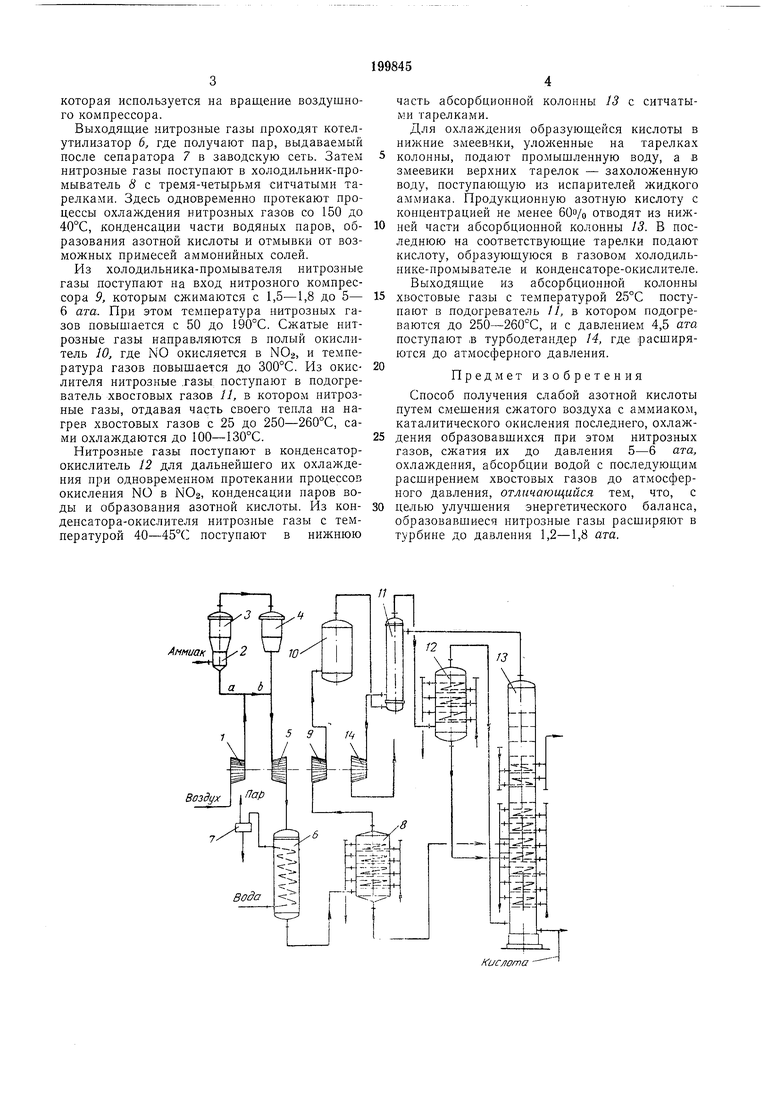

Способ осуществляют по технологической схеме, показанной на чертеже.

Воздух, пройдя очистку от механических примесей, засасывают компрессором / и сжимают до давления 4,2 ата. Большую часгь

сжатого воздуха по трубопроводу а отводят в смеситель 2. Сюда одновременно с воздухом поступает и газообразный аммиак, предварительно очищенный на фильтрах. В смесителе воздух и газообразный аммиак образуют

смесь, содержащую 9,5-IQj/o аммиака.

Полученная амхмиачно-воздушная смесь проходит поролитовый фильтр 3, где очищается от оставшихся механических примесей. Затем по трубопроводу направляется в контактный аппарат 4, где в присутствии платиноидного катализатора при давлении 4 ата и температуре 850-860°С аммиак окисляется с образованием окиси азота и воды. В нитрозные газы по трубопроводу b подают дополнительный воздух, в результате чего температура газов снижается до 700-730°С. Далее нитрозные газы при давлении 4,1-4 ата поступают в газовую турбину 5, где происходит расширение газа до 1,5-1,8 ата. При этом часть

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| Способ производства азотной кислоты | 1938 |

|

SU55902A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ, СПОСОБ МОДЕРНИЗАЦИИ | 2018 |

|

RU2749600C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

Даты

1967-01-01—Публикация