Изобретение касается способа производства азотной кислоты путем окисления аммиака под давлением с последующим охлаждением и абсорбцией нитрозных газов и расширением хвостовых газов в турбодетандере с утилизацией работы расширения и создаваемого при этом холода для регулирования процесса абсорбции окислов азота.

Автором настояш,его изобретения предлагается процесс охлаждения, окисления и абсорбции ннтрозных газов вести под давлением выше 200 атм. с одновременным охлаждением абсорбционной колонны расширенными в турбодетандере холодными хвостовыми газами.

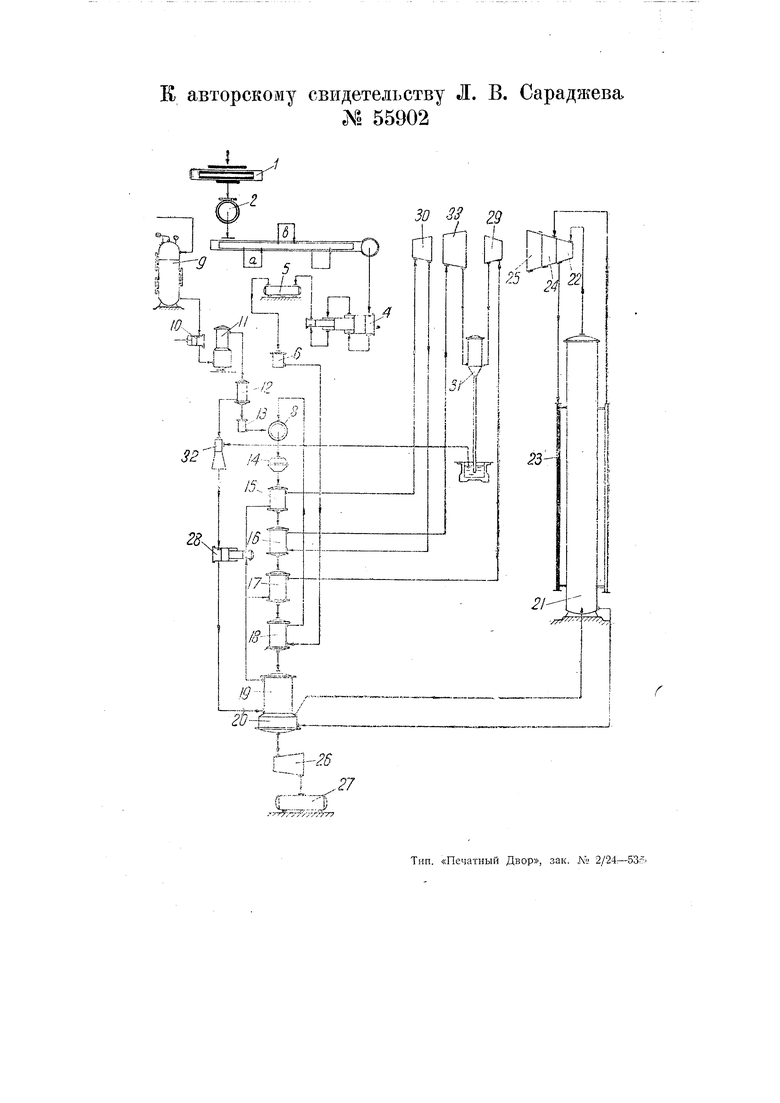

На прилагаемом чертеже изображена схема, иллюстрирующая предлагаемый способ.

Воздух, пройдя матерчатый фильтр /, очищается от механических примесей, затем пройдя скруббер 2, очищается от химических примесей и поступает в турбокомпрессор, где сжимается (пройдя систему междуступенчатых холодильников а, Ь и т. д.) в пределах, допускаемых современными турбокомпрессорами. После турбокомпрессора воздух дожимается до давления, соответствующего давлению системы в поршневом компрессоре 4, соответственно пройдя систему междуступенчатых холодильников. Пройдя ресивер 5 и еще один воздушный фильтр 6, очищающий его от механических примесей, образующихся при работе турбокомпрессора и поршневого компрессора, воздух попадает в подогреватель 18, где, подогревщись до определенной расчетной температуры нитрозными газами (или паром), попадает в смеситель 8.

Аммиак из хранилища 9 поступает в аммиачный компрессор 10, нагнетается до давления, превышающего давление системы на 3-ь5 атм. (в зависимости от сопротивления системы), взвешивается в весовых танках //, испаряется в испарителе 12 паром среднего давления (или воздухом из соответствующей ступени компрессоров) и затем, пройдя аммиачный фильтр 13, поступает в смеситель 8. Если цех азотной кислоты строится близ цеха синтеза аммиака, так что имеется возможность транспортировать аммиак под высоким давлением из аммиачных сепараторов или хранилищ, тогда необходимость в компрессоре 10 отпадает. Нитрозные газы, получающиеся в конвертере 14 в результате контактирования аммиака с кислородом воздуха, имея высокий тепловой потенциал (порядка 900°), проходят последовательно:а)первичный перегреватель водяного пара высокого давления 15, где, отдавая тепло и охлаждаясь до определенной температуры, образуют водяной пар давления до 220-225 атм; б)вторичный перегреватель водяного пара высокого давления 16, где, охлаждаясь до определенной (расчетной) температуры, перегревают пар, идущий от форшальттурбины 30; в)перегреватель водяного пара среднего давления 17, где, охлаждаясь, образуют пар с параметрами, находящимися в зависимости от давления системы, а следовательно, от температуры начала окисления окиси а:зота в двуокись, и от точки росы водяных паров, находящихся в нитрозных газах; г)воздущный подогреватель 18, где, охлаждаясь, подогревают воздух; д)подогреватель воды (он же холодильник-конденсатор 19), где, охлаждаясь до определенной температуры, превышающей температуру воды на несколько градусов, нагревают воду, поступающую из водяного насоса 28; , е) подогреватель кислоты 20, иду1Цёй из абсорбционной колонны 21 с температурой порядка -5-г-15°; ж)абсорбционную колонну 21 ситчатую или тарельчатую с внутренним глубоким охлаждением каждой тарелки до температуры-5-v-15°: 1) хвостовыми газами, идущими из расчетной ступени давления турбодетандера 28 с температурой порядка-100- 140° или же 2) испаряющимся аммиаком из обыкновенной аммиачной холодильной машины, сконденсированным этими хвостовыми газами; з)турбодетандер 22 со ступенями давления и премежуточным перегревом (в зависимости от давления системы), где, расширяясь, отдают работу и выходят с низкой температурой порядка -100-г-150° и давлением, в зависимости от ступени, из которой они отбираются;и) змеевики внутреннего глубокого охлаждения абсорбционной колонны 23 или конденсатор аммиака, где подогреваются до температуры- 20- 30°; к) ступени турбодетандера, если давление системы позволит производить промежуточный перегрев и ступенчатое расширение в 24, 25 и т. д., в зависимости от давления системы и рационального теплового распределения компрессорно-турбодетандерного узла; л) систему междуступенчатых холодильников-перегревателей Турбо- и поршневого компрессоров; м) выходят в атмосферу или в случае высокой температуры перегрева в последнем холодильнике-подогревателе могут быть использованы для подогрева аммиака или его перегрева, если это допускает давление системы. Азотная кислота 60-бб /о-й концентрации, выйдя из колонны с температурой-5-т-15°, нагревается до нормальной температуры -{-15° или в соответственно подобранных из расчета змеевиках внутреннего охлаждения колонны иди же подогревателе кислоты 20, охлаждая нитрозные газы, идущие в абсорбционную колонну 21. В подогревателе кислоты 20, пройдя спиральные трубы, кислота вытекает вместе с образовавшейся в холодильнике-конденса торе 19 кислотой и, смешиваясь, стекает или прямо в сборник 27 или же, если давление системы велико, через кислотную (водяную) турбину 26, отдав работу, в сборник 27. Водяной пар получается в прямоточных котлах следующим образом. Вода с давлением порядка 1,5-т-2,0 атм. поступает в водяной насос 28 и, пройдя несколько ступеней, с давлением, соответствующим давлению получаемого пара среднего давления, поступает в подогреватель воды 19 и, подогреваясь до температуры 180-ь200°, выходит из него. По выходе вода разделяется на две части: первая часть идет в перегреватель пара среднего давления 17, откуда пар соответствующих параметров частью идет в турбину 29, откуда, совершив работу, поступает в конденсатор 31 и частью - в испаритель аммиака 12, где подогревает, испаряет и перегревает до определенной расчетной температуры аммиак, сам же, конденсируясь в воду, стекает в

соответствующую ступень водяного насоса 28, замыкая таким образом цикл.

Если количество пара, идущегов аммиачный испаритель, велико, то можно этот пар пустить в инжектор 32, засасывая тем самым воду, сконденсированлую в конденсаторе 31.

Вторая часть подогретой до 180-ь 200° воды идет обратно в насос 28, где, пройдя остальные его ступени, выходит с температурой 180 -200° и давлением 225-f-227 атм., затем проходит критические пучки и перегревательную часть прямоточного котла 15 (или первичный перегреватель пара высокого давления), поступает в форщальттурбину 30, где отдает работу, понижая давление и температуру. С этими параметрами пар поступает во вЪричный перегреватель водяного пара высокого давления 16, откуда, отдав работу в главной турбине 33, поступает в конi денсатор 31, тем самым замыкая свой I цикл.

I предлагаемый способ дает возможi ность наиболее полной рекуперации I энергии.

: Предмет изобретения.

i Способ производства азотной кислоI ты окислением аммиака под давлением I с последующими охлаждением и абсорбцией нитрозных газов и расширением I хвостовых гйзов в турбодетандере с I утилизацией работы расширения и создаваемого при этом холода для регулирования процессов абсорбции окислов азота, отличающийся тем, что процесс охлаждения, окисления и абсорбI ции нитрозных газов ведут под давле; нием выще 200 атм. с одновременным охлаждением абсорбционной колонны i расширенными в турбодетандере хоI лодными хвостовыми газами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОЙ АЗОТНОЙ КИСЛОТЫ | 1967 |

|

SU199845A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

Авторы

Даты

1939-01-01—Публикация

1938-03-22—Подача