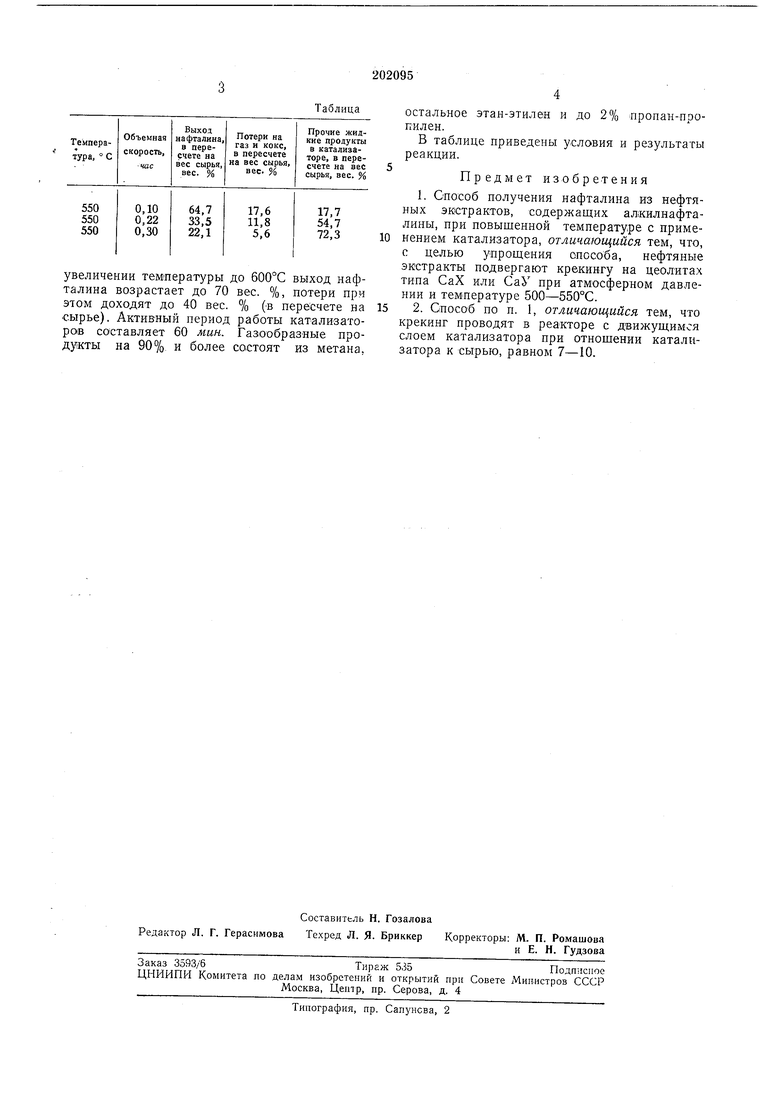

Известен снособ получения нафталина, путем гидродеалкилирования фракции, содержащей алкилнафталины, на алюмо-кобальтмолибденовом катализаторе. Предложеппый способ отличается от известного тем, что нефтяные экстракты, содержащие алкилнафталины, .подвергают крекингу на цеолитах типа СаХ или СаУ при атмосферном давлении и температуре 500- 550°С. Проведение процесса таким образом позволяет исключить применение водорода высокого давления, а та,кже реакторов из особых сортов высококачественных сталей. Способ наиболее эффективен при осуществлении его в реакторе с движущимся слоем катализатора, при отнощении катализатора к сырью, равном 7-10. Процесс ведут на установке проточного типа со стационарным слоем катализатора з реакторе из кварцевого стекла. В качестве катализатора используют синтетический цеолит марки 13Х СаХ Ц202-46 (товарный) и синтетический цеолит типа СаУ. В качестве сырья берут экстракт из фракции 215-ЗОО С легкого каталитического газойля восточных нефтей. Сырье имеет следующие характеристики:Плотность d Содержание, вес. %: моноалкилнафталинов и диметилнафталинов 50 моноциклических и парафинонафтеновых сернистых соединений, в пересчете на элементарную серу4 Процесс проводят следующим образом. На катализатор, расноложенный между двумя слоями кварцевого боя, при помощи щприца подают сырье, предварительно подогретое до температуры реакции в верхнем слое кварцевого боя. Расследования проведены при температурном интервале 475-600°С. Объемная скорость подачи сырья меняется от 1 до 0,1. Давление в системе атмосферное. Продукты реакции охлаждают и собирают: жидкие-в стеклянный приемник, газообразные - в газометр. Анализы сырья и продуктов реакции хромотографические. При работе на сырье, полученном из легкого каталитического газойля, выход нафталина падает, а потери возрастают. Так, в интервале температур от 500 до 550°С и объемных скоростях от 0,3 до 0,1 выход нафталина не превышает 65 вес. % от исходных метилнафталинов. Потери составляют при 550°С Таблица увеличении температуры до 600°С выход нафталина возрастает до 70 вес. %, потери при этом доходят до 40 вес. % (в пересчете на сырье). Активный период работы катализаторов составляет 60 мин. Газообраз-ные продукты на 90% и более состоят из метана. 10 15 остальное этан-этилен и до 2% лропан-проВ таблице приведены условия и результаты реакции. Предмет изобретения 1. Опособ получения нафталина из нефтяных экстрактов, содержащих алкилнафталины, при повышенной температуре с применением катализатора, отличающийся тем, что, с целью упрощения способа, нефтяные экстракты подвергают крекингу на цеолитах типа СаХ или СаУ при атмосферном давлении и температуре 500-550°С. 2. Способ по п. I, отличающийся тем, что крекинг проводят в реакторе с движущимся слоем катализатора при отношении катализатора к сырью, равном 7-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ТОПЛИВНЫХ КОМПОНЕНТОВ C НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2020 |

|

RU2802511C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ КАТАЛИТИЧЕCКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ В КАЧЕСТВЕ ТОПЛИВА | 2010 |

|

RU2518119C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ЛЕГКИХ ОЛЕФИНОВ | 2006 |

|

RU2417976C2 |

| СПОСОБ КРЕКИНГА И УЛУЧШЕННЫЕ КАТАЛИЗАТОРЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2009 |

|

RU2497589C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОПЕРЕАЛКИЛИРОВАНИЯ, | 1973 |

|

SU384537A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

Авторы

Даты

1967-01-01—Публикация