Известны установки для непрерывной разливки стали радиального типа, содержащие радиальпый кристаллизатор, радиальную зону вторичного охлаждения с радиальной рабочей полостью, правильно-тянущее устройство, затравку и мащину для газовой резки непрерывного слитка.

Предлагаемая установка позволяет исключить поломки роликов вторичного охлаждения, вызываемые поводками слитков в процессе охлаждения; повысить срок службы кристаллизаторов; замкнуть усилие разгибания радиального слитка в правильно-тянущем устройстве; стабилизировать процесс газовой резки слитка; повысить производительность газовой резки и сократить непроизводительные потери газа и кислорода в автоматическом режиме работы; улучщить условия эксплуатации механизмов машины для газовой резки и рольгангов этой машины.

Установка снабжена кристаллизатором. Его медные стенки крепятся к стальному корпусу с помощью болтов с шарнирными головками и пружинными эле.ментами, обеспечивающими свободные тепловые деформации медных плит. Также установка содержит зону вторичного охлаждения с роликами, удерживающими наружную поверхность криволинейного слитка. Длина бочки роликов меньше ширины жидкой фазы в поперечном сечении

слитка. Установка включает еще и машину для газовой резки горизонтально передвигаюшего слитка. Механизмы этой машины расположены на тележке, передвигающейся параллельно слитку в стороне от него.

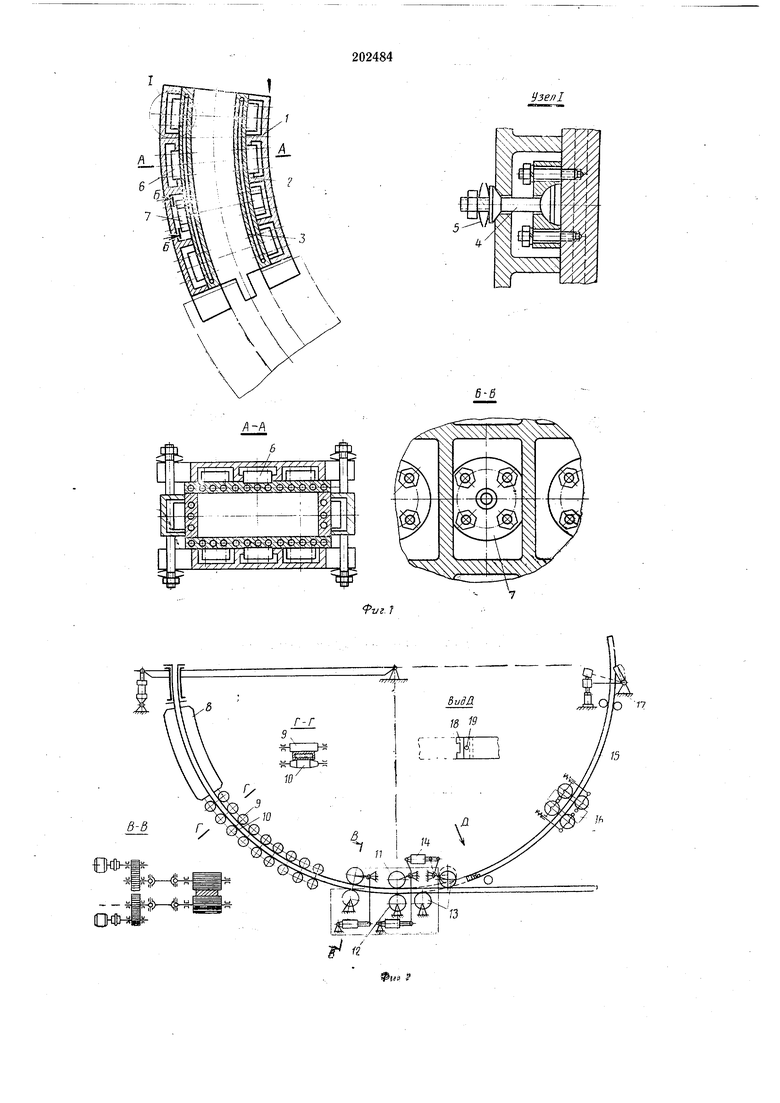

Гидроцилиндр верхнего разгибающего валка шарнирно закреплен а рычаге верхнего тянущего валка. Штанги резаков и механизмы их поперечного перемещения установлены на раме, один конец которой шарнирно укреплен на тележке, а другой с помощью консольного упора коптактирует со слитком под действием веса рамы. Установка снабжена также щупом со следяшей сельсинной системой. На фиг. 1 изображен кристаллизатор установки; на фиг. 2 - зона вторичного охлаждения, правильно-тянущее устройство и затравка; на фиг. 3 - мащина для резки слитков и

рольганг этой машины; на фиг. 4 - устройство для ускорения подведения газовых резаков к кромкам слитка.

Кристаллизатор установки выполнен сборным. К внутренним стенкам стального корпуса 1 кренятся медные плиты 2. Плиты щирокпх стороп изогнуты по радиусу и в них высверлены отверстия 3 для охлаждающей воды. Корпус кристаллизатора установлен на балке, шарнирно опертой в центре кри3по заданному режиму осуществляется специальным гидроцилиндром. Медные плиты крепятся к стальным стенкам корпуса с помощью шарнирных болтов 4 через тарельчатые пружины 5, чем обеспечи-5 ваются свободные температурные деформации медных плит в радиальных направлениях от центрального фиксатора 6. Заданное угловое расположение медных плит в стальном корпусе обеспечивается фиксатором 7, кото-10 рый не препятствует тепловым деформациям медных плит в радиальных направлениях от центрального фиксатора 6, но предупреждает поворот плиты относительно этого фиксатора. Свободное тепловое ущирение медных плит15 уменьщит их коробление и повысит срок службы кристаллизатора. Зона вторичного охлаждения в части, примыкающей к кристаллизатору, вынолнена из брусьев 8. За брусьями следуют секции ро-20 ликов 9 и 10. Для предохранения роликов от поломки захоложеппыми узкими гранями слитка при его короблении ролики 10, ограничивающие широкую паружную грань слитка, имеют бочку, длила которой меньше ши-25 рины жидкой фазы в поперечном сечении слитка. Правильно-тянущее устройство для вытяжки слИтка из кристаллизатора и зоны вторичного охлаждения, выпрямления радиальногоЗО слитка, а также для отделения головной части слитка от затравки состоит из щести валков. Три нижних валка имеют неподвижные оси, а подущки трех верхних размещены в шарнирно закрепленных рычагах. С но-35 мощью трех гидроцилиндров этн рычаги нрижимают валки к слитку. Две пары валков 11 и 12 являются тянущими. Они контактируют со слитком на криволинейном участке. Эти валки приводные. Валки 13 служат: для раз-40 гибапия слитка и привода не имеют. Расположение двух пар тянущих валков на криволинейном участке слитка замыкает усилие разгибания слитка внутри нравильно-тянущего устройства. Усилие от разгибания соз-45 дает реакцию на верхний тянущий валок П. Для того, чтобы из-за этой реакции не уменьщалось тянущее усилие, приложенное к слитку, гидроцилиндр 14 оперт па рычаг валка 11, благодаря чему не уменьщается усилие50 прижатия слитка к приводному тянущему валку 12. Затравка 15 в виде жесткого бруса, выведенная из правильно-тянущего устройства, перемещается клетью 16. В крайнем выведен-55 ном положении она удерживается стопорным устройством 17. Связь слитка с затравкой осуществляется с помощью головки 18 с клиновым пазом, которая крепится к брусу затравки болтом 19 с разрывной проточкой.60 Машина для газовой резки слитков установлена на тележке 20, которая перемещается с помощью привода 21 по путям 22, расположенным параллельно рольгангу в сто4реза перемещает тележку со скоростью, равной скорости движения слитка. С помощью оси 23 на тележке шарнирно закреплена качающаяся рама 24, на которой расположены резаки 25 с реечным приводом 26 их поперечного перемещения. Со стороны, противоположной щарниру, на качающейся раме имеется консоль с упором 27. В нерабочем положении плунжерный гидроцилиндр 28 приподнимает раму 24 над тележкой 20. Перед началом реза привод 21 разгоняет тележку до скорости равной скорости выхода слитка, после чего гидроцилиндр 28 включается на слив и упор 27 опускается на слиток. Этим обеспечивается заданное расстояние между торцами резаков и слитком, независимо от кривизны слитка. По окончании реза отрезанный кусок слитка убирается рольгангом 29, цилиндр поднимает раму, и привод возвращает тележку в исходное положение, Слиток поддерживается в зоне реза рольгангом с консольными роликами 30, опоры которых смонтированы в корпусах 31, щарнирпо закрепленных с помощью осей 32 на тележках 33. В задней части тележек смоптированы нриводы 34 вращения роликов, Противоположный шарниру 32 конец корпуса 31 опирается на плунжерный гидроцилиндр 35, плунжер которого находится в крайнем верхнем положении, Тележки с помощью гидроцилиндров 36 могут, перемещаться по нанравляющим 37. Под бочками роликов по всей зоне реза расположены короба 38 для уборки щлама, образующегося при газовой резке, При подходе факела к бочке того или иного ролика 30 гидроцилиндр 35 соединяется со сливом, и ось ролика, опускаясь, отрывается от низа слитка. Затем гидроцилиндр 36, перемещая тележку 33, выводит бочку ролика из зоиы воздействия факела. Когда факел пройдет над осью ролика на безопасное расстояние, гидроцилиндр 36 возвращает тележку обратно, а гидроцилиндр 35 нриноднимает ролик в рабочее положение. Затем эти же операции производятся со следующим роликом. При необходимости уборки щлама из коробов 38 все ролики оттягиваются гидроцилиндрами, делая возможным прямой подъем коробов мостовым краном. Возможно также использование гидравлической системы удаления шлама. При использовании предлагаемой конструкции рольганга величина пути, на котором разрезается слиток, не ограничивается. Устройство для ускоренного подведения резаков к кромкам слитка, который может подходить к машине для резки со значительны.м смещением относительно оси рольганга, представляет собой щуп 39, который подводится к одной из кромок слитка гидроцилиндром 40. Со щупом с помощью реечной передачи 41 и электромагнитных муф|т 42 и 43 связаны сельсины 1СД и 2СД. Таким образом, путь

до кромки слитка может быть определен при включенных электромагнитных муфтах 42 и 43 углом поворота сельсинов. На свободных концах валов сельсинов установлены электромагнитные тормоза 44 и 45.

Сельсин 1СД используется в схеме управления двигателя 1Д механизма перемещения газового резака 46 в качестве задающего. Датчиком положения газового резака 46 служит сельсин 1СП на приводе перемещения. Сельсины 2СД и 2СП используются аналогично в схеме управления двигателя 2Д механизма перемещения газового резака 47.,

Устройство работает следующим образом (описание дается только для схемы перемещения газового резака 46, так как схема перемещения газового резака 47 работает аналогично).

Щуп 39 находится в исходном положении. Электромагнитные муфты 43 и 45 при этом отключены. В схеме управления включен контактор 2К, а контактор 1К отключен. При этом сельсин 1СД электрически соединен со стопорным сельсином 1СС на пульте оператора. Поворачивая .сельсин 1СС, оператор может корректировать работу устройства. Импульс на резку слитка подается в функции его длины, определяемой с помощью фотоимпульсатора 2ФИ, на который воздействует передний конец слитка. Несколько ранее срабатывает фотоимпульсатор 1ФИ, который установлен по ходу движения слитка перед фотоимпульсатором 2ФИ и используется в схеме устройства автоматического подведения газовых резаков.

При срабатывании фотоимпульсатора 1ФИ включается электромагнитная муфта 43 и отключается контактор 2К. Далее включается гидроцилиндр 40, и щуп 39 подводится к слитку. При этом сельсин 1СД поворачивается на угол, определяемый положением кромки слитка. Одновременно в электрической схеме производится отсчет времени с помощью реле, выдержка времени которого должна быть достаточной для перемещения щупа на максимальное расстояние. После срабатывания реле включается электромагнитная муфта 45 и отключается муфта 43, а гидроцилиндр, 40 возвращает щуп в исходное положение.

Контактор 1К подключает сельсин 1СД, «запомнивщий положение кромки слитка, к сельсину 1СП. Одновременно включается двигатель 1Д привода перемещения газового резака 46, который начинает двигаться к слитку, и поворачивается сельсин 1СП. При совпадении углов поворота сельсинов 1СД и 1СП при подходе резака 46 к кромке слитка срабатывает фоточувствительный усилитель

ФЧУ. Импульс, посланный им в схему управления СУ, отключает двигатель 1Д. После этого отключается электромагнитная муфта 45 и включается контактор 2К. Устройство возвращается в исходное положение.

Применение двух электромагнитных муфт

43 и 45 позволило создать такую схему, при

которой щуп будет только кратковременно

находиться в контакте с раскаленным металлом.

Предмет изобретения

1. Установка непрерывной разливки стали

с криволинейным кристаллизатором, криволинейной зоной вторичного охлаждения, правильно-тянущим устройством, с газовой резкой слитка на мерные длины на горизонтальном участке, отличающаяся тем, что, с целью

повыщения эксплуатационной надежности установки, она снабжена кристаллизатором, медные стенки которого крепятся к стальному корпусу с помощью болтов с щарпирными головками и пружинными элементами, обеспечивающими свободные тепловые деформации медных плит; зоной вторичного охлаждения с роликами, удерживающими наружную поверхность криволинейного слитка, длипа бочки которых меньще щирины жидкой фазы

в поперечном сечении слитка; мащиной для газовой резки горизонтально передвигающегося слитка, механизмы которой расположены на тележке, передвигающейся параллельно слитку в стороне от него.

2. Установка по п. 1, отличающаяся тем, что, с целью повыщения возможного усилия вытяжки слитка правильно-тянущим устройством, гидроцилиндр верхнего разгибающего валка щарнирно закреплен на рычаге верхнего тянущего валка.

3. Установка по п. 1, отличающаяся тем, что, с целью стабилизации процесса резки в машине для газовой резки, резаки, щтанги резаков и механизмы их поперечного перемещения установлены па раме, один конец которой щарнирно укреплен на тележке, а другой с помощью консольного упора контактирует со слитком под действием веса рамы.

4. Установка по пп. 1 и 3, отличающаяся тем, что, с целью увеличения нроизводительности мащины для газовой резки и сокращения непроизводительных потерь газа и кислорода, она снабжена щупом со следящей сельсинной системой, определяющим поперечное положение слитка и подающим команду для подведения резаков и кромкам слитка до включения подачи газа и кислорода.

бб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металлов | 1973 |

|

SU446350A1 |

| Радиальная установка непрерывной разливки металлов | 1971 |

|

SU398082A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038916C1 |

| ГИБКАЯ ЗАТРАВКА | 2004 |

|

RU2258576C1 |

| УСТРОЙСТВО для ВЫДАЧИ слитков | 1970 |

|

SU281769A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2021870C1 |

| Машина непрерывной разливки стали для одновременной отливки двух слитков квадратного сечения | 1958 |

|

SU119317A1 |

| ГИБКАЯ ЗАТРАВКА | 2002 |

|

RU2193472C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ СЛИТКА | 1972 |

|

SU423560A1 |

| Установка непрерывного литья металлов | 1983 |

|

SU1091993A1 |

Авторы

Даты

1967-01-01—Публикация