Известна роликовая опора, применяемая при технологической обработке для кантовки цилиндрических заготовок, состоящая из двух односторонних опор, на которых смонтированы попарно рабочие ролики, поддерживающие заготовку. Ролики вращаются на осях, установленных на коромыслах, шарнирно соединенных с плитами опор. Одна пара роликов выполняется приводной.

Передача заготовки с одной позиции на другую на таких опорах затруднена, так как ролики опор не имеют горизонтального перемещения.

Предлагаемая опора позволяет передавать заготовку с одной технологической позиции на другую. Для этого приводные и неприводные ролики смонтированы на кронштейнах, шарнирно установленных на плитах и кинематически связанных каждый с самостоятельным приводом, размещенным на соответствующей плите.

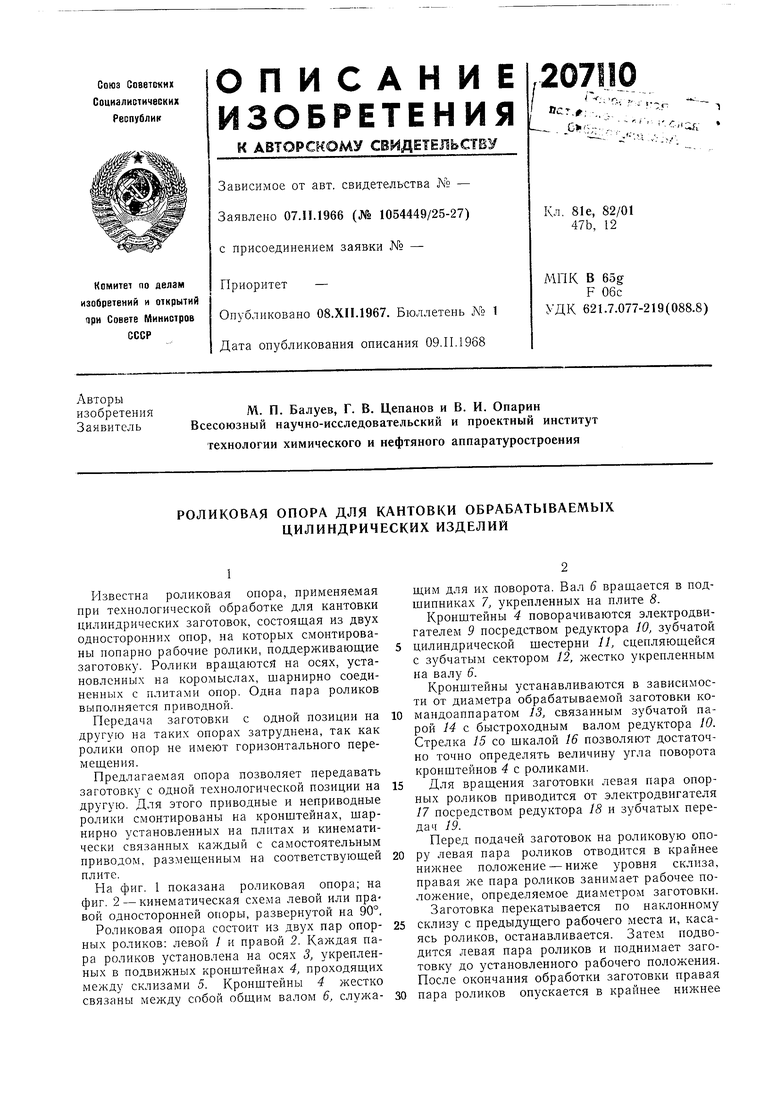

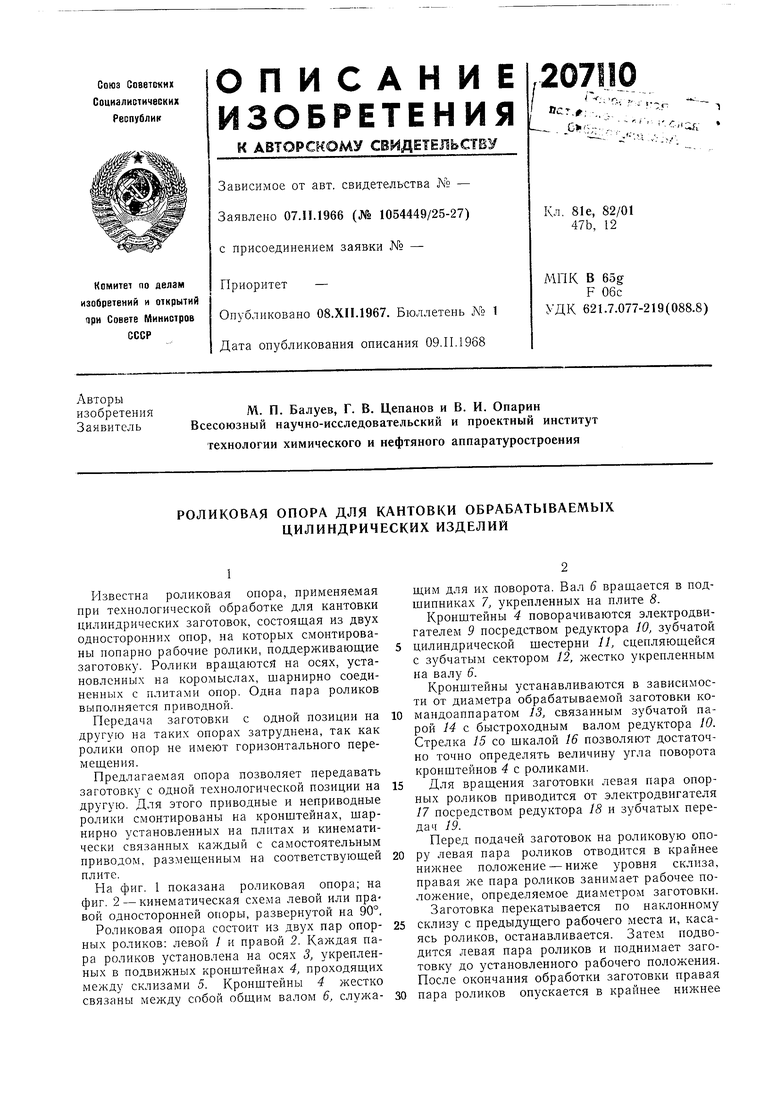

На фиг. 1 показана роликовая опора; на фиг. 2 - кинематическая схема левой или правой односторонней опоры, развернутой на 90°.

Роликовая опора состоит из двух пар опорных роликов: левой / и правой 2. Каждая пара роликов установлена на осях 3, укрепленных в подвижных кронштейнах 4, проходящих между склизами 5. Кронштейны 4 жестко связаны между собой общим валом 6, служащим для их поворота. Вал 6 вращается в подшипниках 7, укрепленных на плите 8.

Кронштейны 4 поворачиваются электродвигателем 9 посредством редуктора 10, зубчатой цилиндрической шестерни 11, сцепляющейся с зубчатым сектором 12, жестко укрепленным на валу 6.

Кронштейны устанавливаются в зависимости от диаметра обрабатываемой заготовки командоаппаратом 13, связанным зубчатой парой 14 с быстроходным валом редуктора 10. Стрелка 15 со шкалой 16 позволяют достаточно точно определять величину угла поворота кронштейнов 4 с роликами.

Для вращения заготовки левая пара опорных роликов приводится от электродвигателя 17 посредством редуктора 18 и зубчатых передач 19.

Перед подачей заготовок на роликовую опору левая пара роликов отводится в крайнее нижнее положение - ниже уровня склиза, правая же пара роликов занимает рабочее положение, определяемое диаметром заготовки. Заготовка перекатывается по наклонному

склизу с предыдущего рабочего места и, касаясь роликов, останавливается. Затем подводится левая пара роликов и поднимает заготовку до установленного рабочего положения. После окончания обработки заготовки правая

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006323C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065882C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2003 |

|

RU2243840C2 |

Даты

1968-01-01—Публикация