Изобретение относится к области трубосварочного производства, а точнее к сварочным клетям для сборки и сварки прямошовных труб конечной длины, и наиболее эффективно может быть реализовано при производстве газопроводных труб большого диаметра.

Известна сварочная клеть для сборки и сварки труб конечной длины, содержащая обойму с образующими калибр роликовыми кассетами, внутреннюю роликовую оправку, нижний удерживающий ролик и сварочный аппарат (пат. США №1952319, 219-60, заявл. 29.07.32 г., опубл. 27.03.34 г.). Ролик верхней кассеты установлен над роликом оправки. Роликовые кассеты установлены с возможностью перемещения в радиальном направлении. Предусмотрен только один ряд роликовых кассет. Для обеспечения сварки шва конечной длины нижний удерживающий ролик с трубой перемещается относительно обоймы с роликовыми кассетами.

Недостаток известной конструкции клети состоит в том, что ролики обоймы и оправки, установленные друг против друга, не обеспечивают удержание кромок по длине заготовки. В результате снижается качество сварки всей трубы.

Известна также сварочная клеть для сборки и сварки труб конечной длины, содержащая обойму, в основаниях которой установлены роликовые кассеты, связанные с механизмом регулировки угла поворота роликов (авт. свид. СССР №498132, В 23 К 31/06, заявл. 20.12.73 г., опубл. 05.01.76 г.). Роликовые кассеты с механизмом регулировки угла поворота роликов связаны с помощью кинематической пары винт - гайка, обеспечивающей перемещение кассеты в радиальном направлении. Гайка пары закреплена на кассете, а винт жестко связан с ползуном, установленном на неподвижной оси с возможностью поворота вокруг нее от эксцентрикового вала и кулачка прямоугольной формы. В кассете по концам выполнены направляющие, в которые входит ползун. Ось поворота роликов установлена на одной оси с осью ходового винта.

Недостатком этой сварочной клети является недостаточное качество сварного шва трубы, а следовательно, качество трубы, в связи с тем, что расположение осей поворота роликовых кассет и радиального их перемещения в одной плоскости не позволяет производить сварку труб различных диаметров, так как при изменении диаметра свариваемых труб расстояние между осями верхних роликовых кассет существенно меняется. Роликовые кассеты приближаются или удаляются друг от друга, что существенно влияет на точность установки калибра. При этом возникает необходимость замены обоймы или сварочного аппарата.

Кроме того, схема расположения и регулировка роликовых кассет известной сварочной клети допускает произвольный поворот трубной заготовки вокруг своей оси, поскольку направление удерживающих усилий в ходе перемещения заготовки становится неопределенным. Это приводит к изменению положения кромок заготовки относительно сварочного аппарата и, следовательно, к снижению качества сварных труб.

Из известных сварочных клетей для сборки и сварки труб конечной длины наиболее близкой по технической сущности является клеть, содержащая обойму, в основаниях которой установлены верхние и боковые роликовые кассеты с механизмами регулировки их перемещения, включающими кинематическую пару винт - гайка, головка винта связана посредством оси с сухарем, смонтированным на основании обоймы (авт. свид. СССР №1636083, В 21 С 37/08, заявл. 02.01.89 г., опубл. 23.03.91 г.). Механизм регулировки перемещения боковых роликовых кассет расположен по радиусу основания обоймы, а механизм регулировки перемещения верхней роликовой кассеты расположен параллельно вертикальной оси основания. Внизу основания обоймы установлены поддерживающие ролики. Между верхними роликовыми кассетами установлен сварочный аппарат. Расстояние между крайними точками верхних роликовых кассет строго постоянна. Винты кинематических пар связаны с сухарем поворотно, а сухарь, в свою очередь, поворотно связан с обоймой основания. Гайки этих пар жестко закреплены на плитах роликовых кассет.

Недостаток известной конструкции сварочной клети для сборки и сварки труб конечной длины заключается в том, что имеют место нарушения геометрии калибра и образуются неконтролируемые превышения кромок трубной заготовки при сборке, которые снижают качество труб. Это вызвано тем, что гайки кинематических пар жестко закреплены на плитах роликовых кассет и перемещаются вместе с роликовой кассетой по прямой, а винт, закрепленный шарнирно на сухаре, поворачивается по дуге. При больших нагрузках и многократных перемещениях роликовых кассет во время работы клети в них происходит интенсивный износ опорных поверхностей в гайках и образуется зазор между опорными плоскостями гайки и плиты, приводящий к изменению геометрии калибра и неконтролируемым превышением кромок трубной заготовки. Кроме этого, при подаче трубной заготовки в клеть, гарантированный зазор между опорной поверхностью сухаря и торцом корпуса роликовой кассеты выбирается в сторону движения трубной заготовки, в результате чего происходит перекос осей винта и гайки в кинематической паре. Износ поверхности гаек вызывает необходимость их частой замены, а частая замена гаек в клети снижает производительность.

Другим недостатком известной конструкции является то, что при изменении угла наклона роликовой кассеты, изменяется расстояние, то есть плечо приложения силы от действия роликов кассеты на кромки трубной заготовки, и происходит это потому, что кассета смонтирована на направляющей сухаря и поворачивается вместе с сухарем на основании обоймы при помощи вторых кинематических пар винт - гайка. Этот недостаток конструкции особенно влияет на сборку в клети трубных заготовок большого диаметра, так как чем больше расстояние приложения сил к кромкам заготовки, тем труднее выравнивать кромки по высоте, а значит часто происходит превышение кромок при сборке, что приводит к браку труб.

Задача настоящего изобретения состоит в создании клети, позволяющей повысить качество труб за счет обеспечения точности совмещения свариваемых кромок.

Поставленная задача достигается тем, что в сварочной клети для сборки и сварки труб конечной длины, содержащей сварочный аппарат, верхний прижимной ролик и обойму, в основаниях которой установлены в корпусах верхние и боковые роликовые кассеты с механизмами регулировки их перемещения, включающими кинематическую пару винт - гайка, головка винта которой связана посредством оси с сухарем, смонтированным на основании обоймы, при этом механизм перемещения верхних роликовых кассет расположен параллельно вертикальной оси основания обоймы, а механизм регулировки перемещения боковых роликовых кассет - по радиусу основания обоймы, согласно изобретению, каждый механизм регулировки перемещения роликовых кассет дополнительно снабжен приводным зубчатым зацеплением, корпусом, кронштейном, пальцем, прямоугольной осью, винтом, в головке которого выполнен поперечный паз, тягами, гайкой с левой и правой резьбами, при этом ведомое колесо приводного зубчатого зацепления жестко связано с гайкой кинематической пары винт-гайка и расположено в корпусе, смонтированном на кронштейне, в котором предусмотрено отверстие для винта кинематической пары и на котором шарнирно на пальце закреплен корпус роликовой кассеты, при этом кронштейн связан с жестко закрепленным на обойме сухарем с возможностью перемещения, а сухарь связан с головкой винта прямоугольной осью, размещенной в поперечном пазу в головке винта, причем для поворота корпуса роликовой кассеты относительно кронштейна на торце корпуса роликовой кассеты шарнирно смонтирована тяга, связанная с тягой, шарнирно закрепленной на кронштейне, а тяги связаны между собой гайкой с правой и левой резьбами. В основаниях обоймы дополнительно по горизонтальной оси установлены две диаметрально противоположные друг другу кассеты.

Такое конструктивное выполнение сварочной клети для сборки и сварки труб конечной длины позволяет повысить качество труб за счет повышения точности совмещения свариваемых кромок благодаря тому, что обеспечивается точная установка каждой роликовой кассеты на требуемый размер калибра и сохраняется постоянным плечо приложения сил, действующих на кромки заготовки верхними роликовыми кассетами. Установка зубчатого зацепления в механизме регулировки роликовых кассет увеличивает крутящий момент, прикладываемый для вращения гайки, пропорционально передаточному числу зубчатого зацепления, что позволяет перемещать в определенных пределах роликовую кассету, когда в клети находится трубная заготовка, корректируя профиль калибра. Предложенная взаимосвязь винта кинематической пары, сухаря и роликовой кассеты исключает перекос осей в кинематической паре, что также способствует повышению точности калибра. При этом исключается частая замена гаек, благодаря уменьшению их износа, что увеличивает межремонтный период, и, следовательно, производительность. Перемещением центральных боковых роликовых кассет во время сварки выбирается зазор между кромками на конце трубной заготовки, что также увеличивает точность калибра.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 изображена сварочная клеть для сборки и сварки труб конечной длины, общий вид;

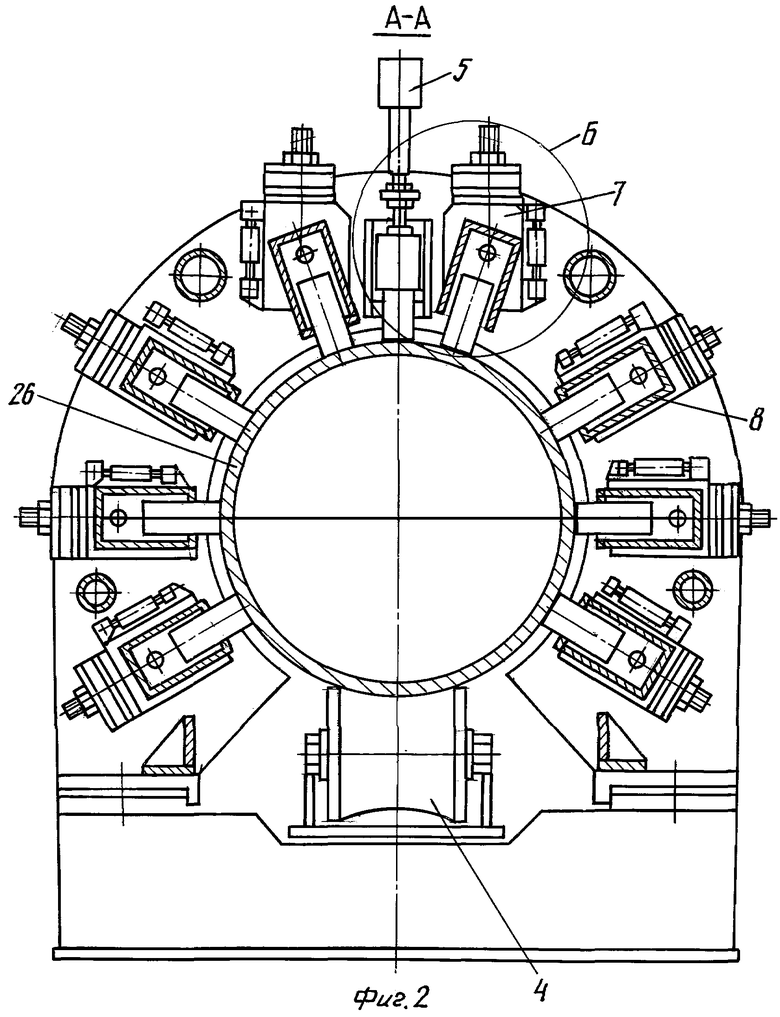

на фиг.2 - разрез А-А на фиг.1;

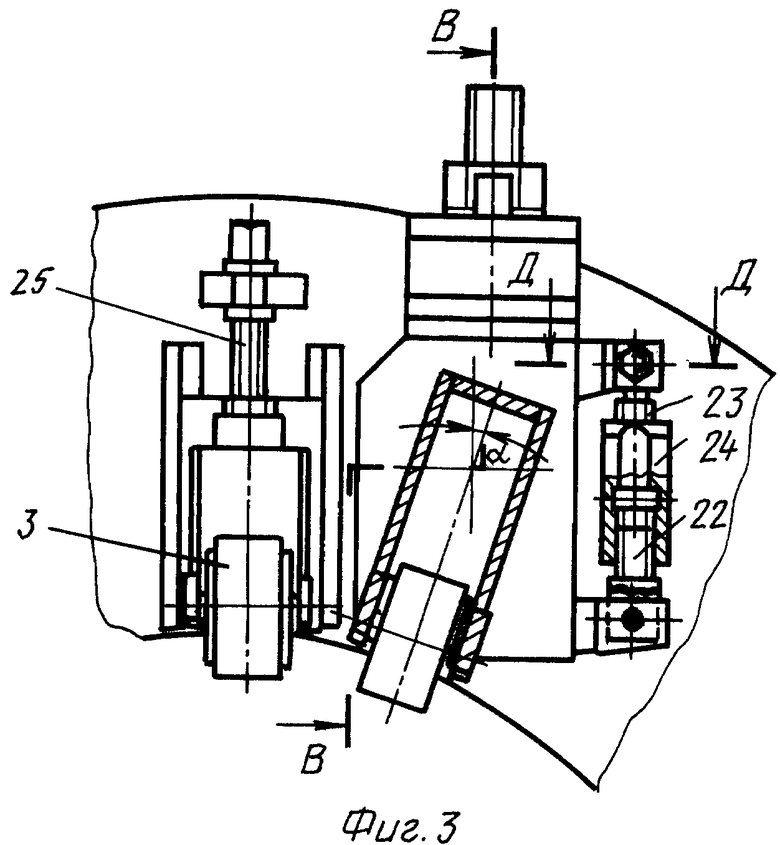

на фиг.3 - узел Б на фиг.2;

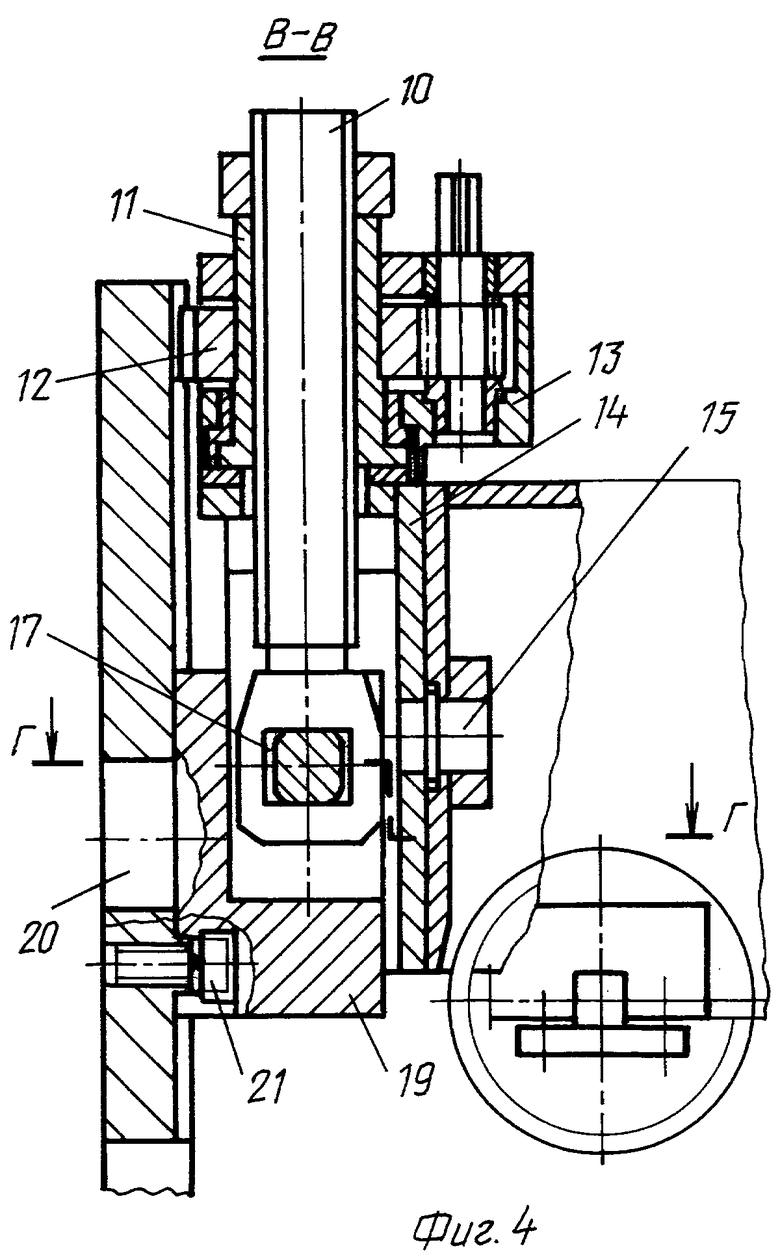

на фиг.4 - разрез В-В на фиг.3;

на фиг.5 - разрез Г-Г на фиг.4;

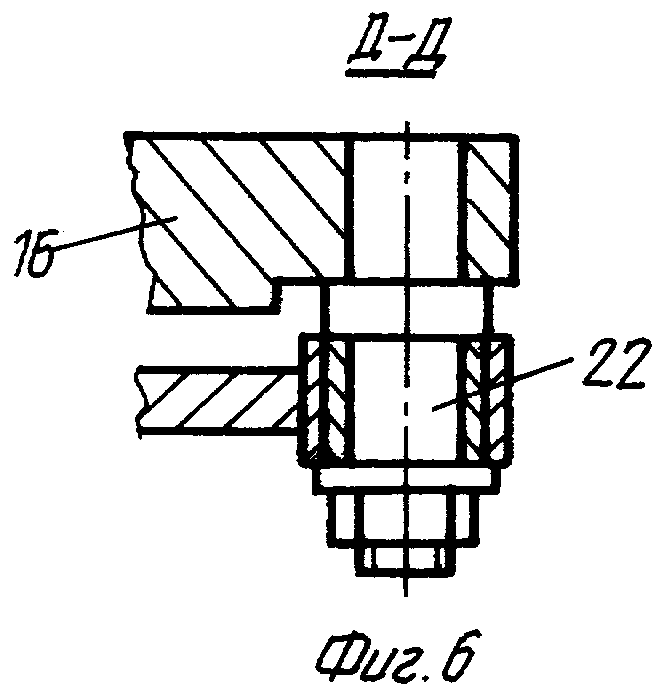

на фиг.6 - разрез Д-Д на фиг.5.

Сварочная клеть для сборки и сварки труб конечной длины состоит из установленной на плите 1 обоймы 2, прижимного ролика 3, поддерживающих роликов 4, установленных внизу обоймы 2, и сварочного аппарата 5. В основаниях 6 обоймы 2 установлены верхние 7, боковые 8 и центральные 9 (установленные по горизонтальной оси обоймы 2) роликовые кассеты.

Механизм регулировки перемещения каждой роликовой кассеты в радиальном направлении выполнен в виде кинематической пары винт 10 - гайка 11 и приводного зубчатого зацепления, ведомое колесо 12 которого насажено на гайку 11, смонтированных в корпусе 13, установленном на кронштейне 14. На пальце 15, закрепленном на кронштейне 14, шарнирно установлен корпус 16 роликовой кассеты 7, 8, 9.

Через отверстие, выполненное в кронштейне 14, проходит винт 10 кинематической пары, в головке которого выполнен поперечный паз 17 для размещения прямоугольной оси 18, закрепленной в стенках сухаря 19, установленного на основании 6 в пазы 20 и зафиксированного с помощью болтов 21 в обойме 2. Стенки сухаря 19 являются направляющими и опорной поверхностью для кронштейна 14.

Для поворота роликовой кассеты 7, 8, 9 относительно кронштейна, например поворот верхней роликовой кассеты 7 на угол α, на торце корпуса 16 роликовой кассеты шарнирно смонтирована тяга 22, связанная с тягой 23, шарнирно закрепленной на кронштейне 14, а тяги между собой связаны гайкой 24, в которой выполнена левая и правая резьба.

Механизм регулировки для перемещения верхних роликовых кассет 7 расположен параллельно вертикальной оси основания обоймы 2, а механизм регулировки перемещения боковых роликовых кассет 8 расположен по радиусу основания обоймы 2. Центральные роликовые кассеты 9 и механизм регулировки их перемещения установлены по горизонтальной оси обоймы 2 диаметрально противоположно друг другу. Расстояние между крайними точками верхних роликовых кассет определяется габаритом сварочной головки сварочного аппарата 5.

Положение прижимного ролика 3 регулируется винтом 25.

Сварочная клеть работает следующим образом.

Перед началом работы сварочной клети для образования соответствующего калибра верхние роликовые кассеты 7 перемещают в вертикальном направлении, для чего вращают гайки 11 с помощью приводного зубчатого зацепления. Затем верхние роликовые кассеты 7 поворачивают с помощью тяг 22, 23 и гайки 24 и устанавливают по линии радиуса кривизны калибра. Таким же образом настраивают центральные роликовые кассеты 9 и боковые роликовые кассеты 8. Прижимной ролик 3 вращением винта 25 настраивают по вертикальному размеру калибра.

После образования калибра трубная заготовка 26 подается в обойму 2 сварочной клети таким образом, чтобы начало трубной заготовки совпало с осью сварочного аппарата 5. При этом на трубной заготовке должны быть сведены кромки без зазора и превышения. Ролики 4 поддерживают низ трубной заготовки на одном уровне. Включают сварочный аппарат 5 и трубная заготовка, собранная по всей длине в калибре роликовых кассет 7, 8, 9, со сварочной скоростью перемещается посредством транспортных средств.

В процессе сварки постоянно убирается зазор между кромками, в том числе и на конце трубной заготовки, посредством механизма перемещения роликовых кассет благодаря наличию приводного зубчатого зацепления, связанного с гайкой 11 кинематической пары.

Предложенная сварочная клеть для сборки и сварки труб конечной длины по сравнению с известными позволяет повысить качество свариваемых труб, ремонтопригодность оборудования и производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2015 |

|

RU2612881C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2008 |

|

RU2361691C1 |

| Сварочная клеть для сборки и сварки труб конечной длины | 1989 |

|

SU1636083A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Сборочно-сварочная клеть трубоэлектросварочного стана | 1986 |

|

SU1384353A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Сварочная клеть для изготовления прямошовных труб конечной длины | 1990 |

|

SU1738412A1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

Изобретение относится к области трубосварочного производства, а именно к сварочным клетям для сборки и сварки прямошовных труб конечной длины. Сварочная клеть содержит сварочный аппарат, верхний прижимной ролик и обойму, в основаниях которой установлены в корпусах верхние и боковые роликовые кассеты, с механизмами регулировки их перемещения. Механизм регулировки перемещения включает кинематическую пару винт - гайка, приводное зубчатое зацепление, корпус, кронштейн, палец, прямоугольную ось, винт, в головке которого выполнен поперечный паз, тяги, гайку с левой и правой резьбой. Головка винта кинематической пары связана посредством оси с сухарем, смонтированным на основании обоймы. Ведомое колесо приводного зубчатого зацепления жестко связано с гайкой кинематической пары и расположено в корпусе, смонтированном на кронштейне. В кронштейне выполнено отверстие для винта кинематической пары. Шарнирно на кронштейне на пальце закреплен корпус роликовой кассеты. Кронштейн связан с жестко закрепленным на обойме сухарем с возможностью перемещения. Сухарь связан с головкой винта прямоугольной осью, размещенной в поперечном пазу головки винта. На торце корпуса роликовой кассеты шарнирно смонтирована тяга, предназначенная для поворота корпуса роликовой кассеты относительно кронштейна. Указанная тяга связана с тягой, шарнирно закрепленной на кронштейне, гайкой с левой и правой резьбами. Механизм регулировки перемещения верхних роликовых кассет расположен параллельно вертикальной оси обоймы, а механизм регулировки перемещения боковых роликовых кассет - по радиусу основания обоймы. Изобретение позволяет повысить качество свариваемых труб, ремонтопригодность оборудования и производительность. 1 з.п. ф-лы, 6 ил.

| Сварочная клеть для сборки и сварки труб конечной длины | 1989 |

|

SU1636083A1 |

| Устройство для изготовления сварных труб конечной длины | 1990 |

|

SU1774888A3 |

| SU 999257 A, 20.08.1999 | |||

| Обойма сварочной клети | 1973 |

|

SU498132A1 |

| GB 1405523 A, 10.09.1975 | |||

| Способ остановки кровотечения у родильниц после экстирпации матки | 1982 |

|

SU1128925A1 |

Авторы

Даты

2005-01-10—Публикация

2003-03-26—Подача