В основном авторском свидетельстве № 192054 была описана печь для обжига во взвешенном состоянии вяжущих и огнеупорных материалов, например, извести и магнезита, Б которой, с целью устранения загрязнения продукта обжига сырьевой смесью и получения продукта обжига с заданной мелкозернистой структурой, подогреватель сырьевой смеси выполнен в виде змеевикового теплообменника, причем между змеевиковым теплообменником и вихревой топкой установлен кристаллизатор-охладитель, выполненный в виде горизонтального металлического канала, оборудованного рубашкой со спиральной перегородкой для нагрева воздуха.

Предложенное изобретение по сравнению с известным обеспечивает осуш,ествление более устойчивого процесса обжига спекаюш,ихся материалов путем разделения его на две стадии, а также повышает степень использования тепла отходяпхих газов.

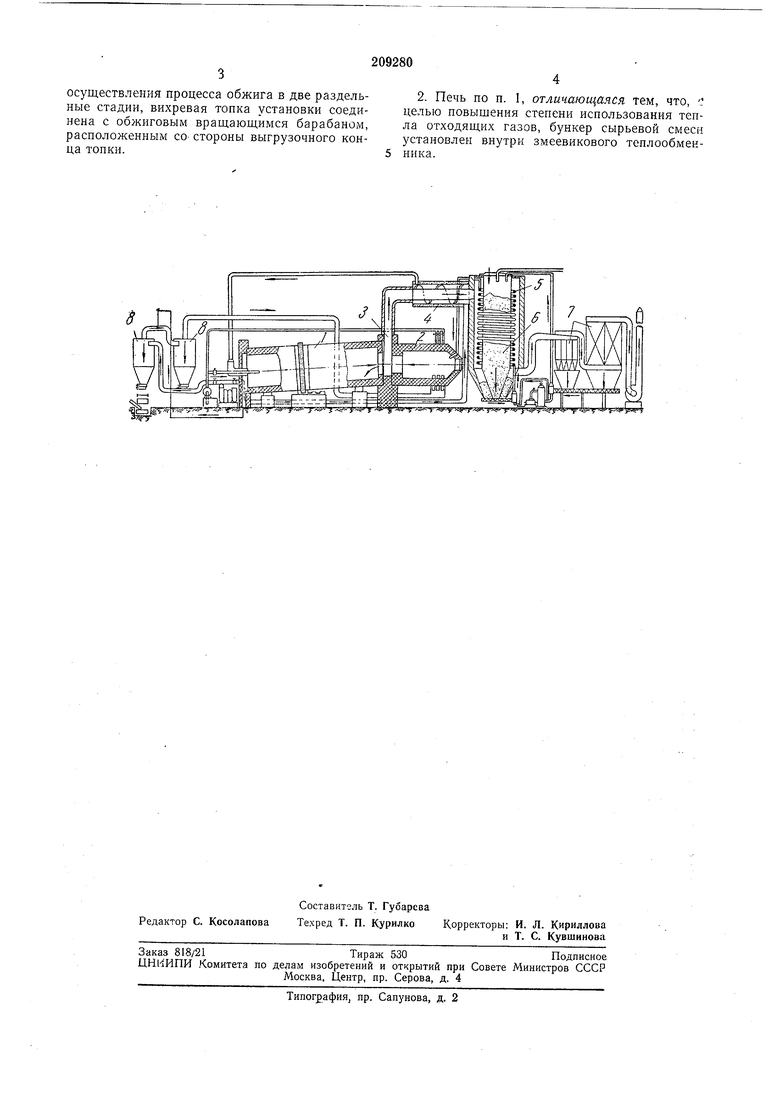

С этой целью вихревая топка печи соединена с обжиговым вращаюшимся барабаном, расположенным со стороны выгрузочного конца топки, а бункер сырьевой смеси установлен внутри змеевикового теплообменника.

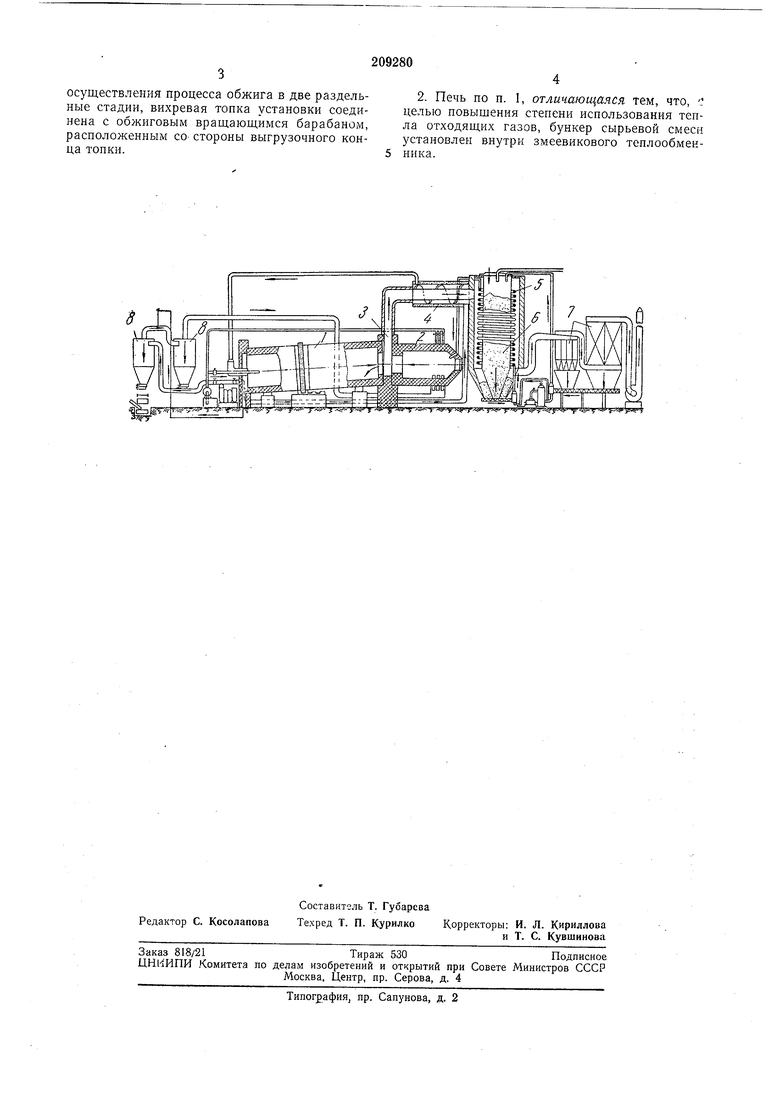

Основными технологическими аппаратами, входяш,ими в печь, я-вляется врашаюшийся: обжиговый барабан /, вихревая топка 2 с перегрузочной камерой 5, кристаллизатор охладитель 4, змеевиковый пневмоподогреватель 5, бункер сырьевой смеси 6, пылеуловители 7, клинкерный холодильник 8.

Мелкозернистая сырьевая смесь непрерывно подается в змеевиковый пневмоподогреватель

0 5, из которого сырьевая смесь направляется в вихревую топку 2. На этом заканчивается первая стадия обжига.

Дальнейший обжиг спекаюш;ихся материалов (завершаюил,ая стадия при наличии кой фазы) происходит в обжиговом вращающемся барабане /, в который материал передается из вихревой топки 2 через перегрузочную камеру 3. Продукт обжига - клинкер выгружается из барабана 1 в холодильник 8

0 и далее направляется на склад.

Корпус бункера сырьевой смеси 6 установлен внутри змеевикового пневмоподогревателя 5, теило от которого передается через стенки бункера материалу.

5

осуществления процесса обжига в две раздельные стадии, вихревая топка установки соединена с обжиговым вращ,ающимся барабано1М, расположенным со- стороны выгрузочного конца топки.

2. Печь по п. 1, отличающаяся тем, что, целью повышения степени использования тепла отходящих газов, бункер сырьевой смеси установлен внутри змеевикового теплообмекпика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ОБЖИГА ВЯЖУЩИХ И ОГНЕУПОРНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1967 |

|

SU192054A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Вихревая печь для обжига мелкозернистых материалов | 1980 |

|

SU872927A1 |

Даты

1968-01-01—Публикация