Известен способ получения прессмассы на основе аминосмолы, наполнителя и ускорителя отверждения путем смешения мочевиноформальдегидной или меламиноформальдегидной смолы, наполнителя и ускорителя отверждения этиленсульфита.

Для сокращения времени отверждения прессмассы и повышения стабильности ее при хранении в качестве ускорителя отЬерждения предложено применять меламингидрооксиметансульфонат или бензгуанамингидрооксиметансульфонат в количестве 0,. Для подобных прессмасс можно использовать любые инертные наполнители известных типов. Например, такие органические наполнители, как целлюлоза, регенерированная целлюлоза, эфиры целлюлозы (сложные и простые) в очиш;енном виде или природные клетчатки, такие как древесная мука и сизаль, а также неорганические наполнители - асбест, кремнезем, тальк, асбестин, каолин и стекловолокно. В прессмассы, можно вводить разные добавки - стабилизаторы, пигменты и смазку прессформы.

чевины в 1662 ч. нейтрального формалина (,378/0 формальдегид). Раствор нагревают до 60°С и выдерживают при этой температуре в течение 30 мин. Полученный сироп фильтруют, охлаждают и смешивают с 660 ч. альфацеллюлозы на смесителе Вернер-Пфайдерер до получения мелкой гомогенной крошки. Влажную крошку переносят на противни, помеш;аемые в термостатированную печь,

снабженную вентилятором для циркуляции воздуха. Смесь высушивают при 80°С до сухости и хрупкости. Высушенный материал делят на пять равных частей, каждую из которых смешивают на шаровой мельнице с

0,50/0 гексамина, 0,5% стеарата цинка (оба в пересчете на сухое веш;ество) и с ускорителем. Полученные тонкоизмельченные порошки гранулируют горячим способом (как обычно) и формуют при 302°Ф (150°С) и давлеНИИ около 2000 кг/кв. дюйм (310 кг/см-2) г прессформе для бутылочных колпачков.

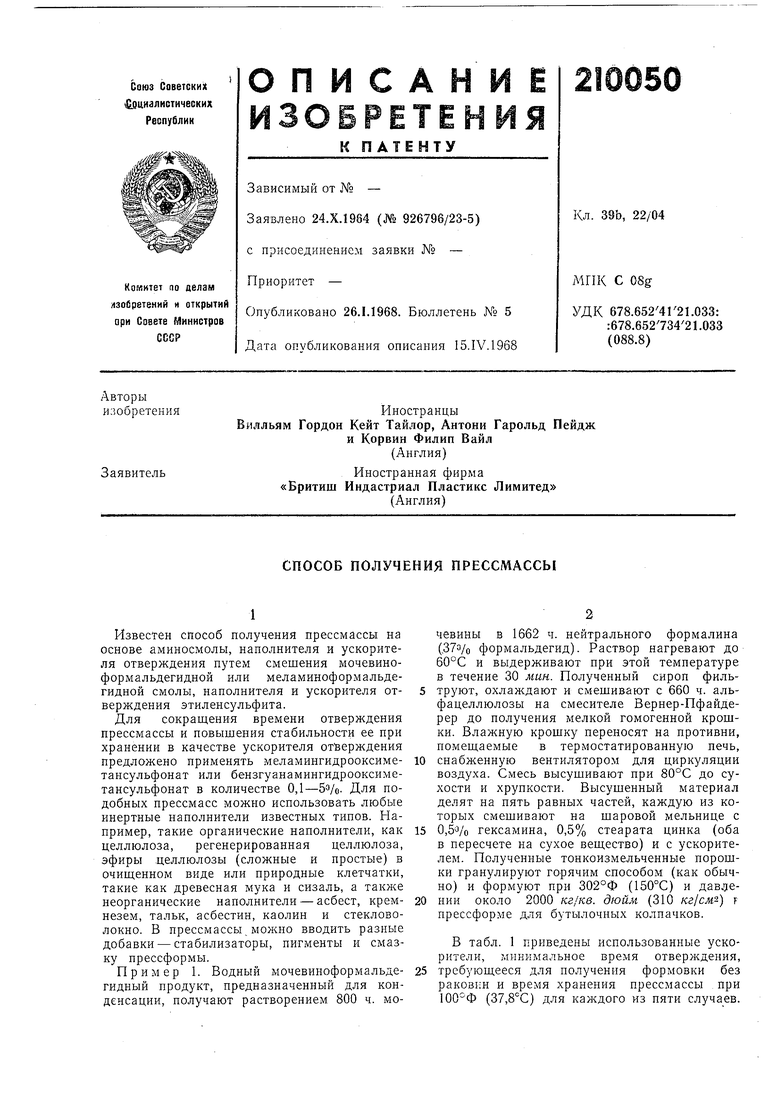

В табл. 1 приведены использованные ускорители, минимальное время отверждения, требуюш ееся для получения формовки без раковин и время хранения прессмассы при 100°Ф (37,8°С) для каждого из пяти случаев.

Таблица 1

2000 кг/кв. дюйм (310 кг/см) в прессформах для бутылочных колпачков.

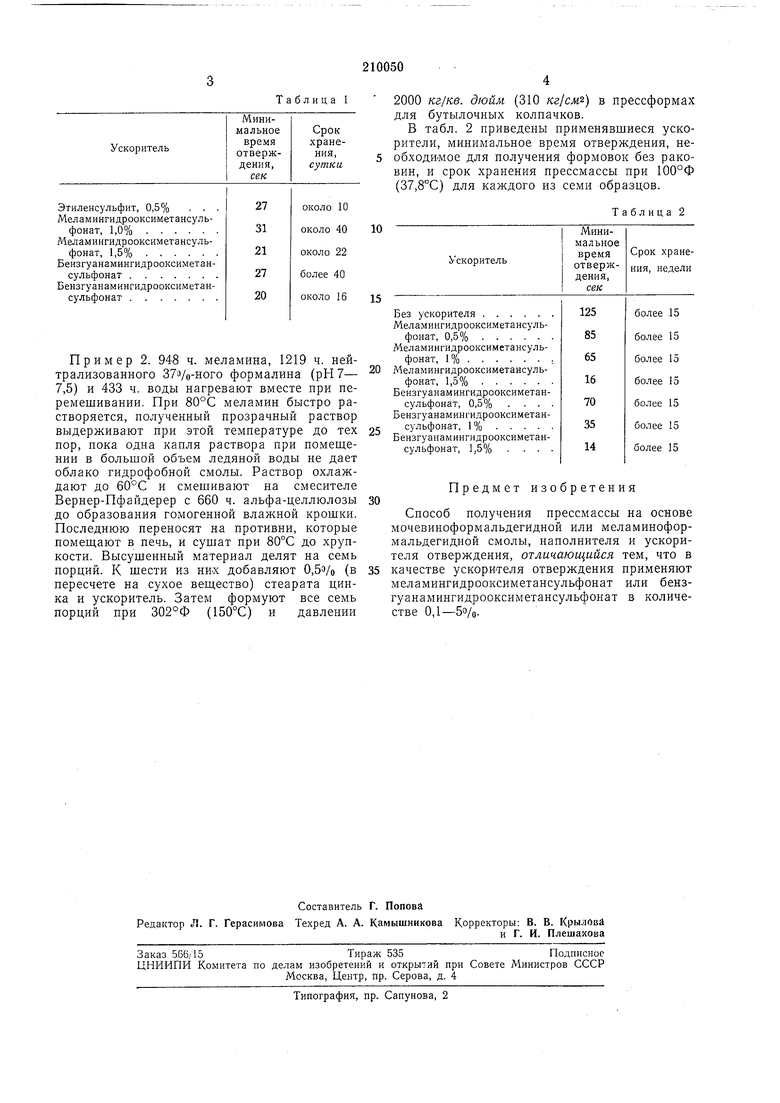

В табл. 2 приведены применявшиеся ускорители, минимальное время отверждения, необходимое для получения формовок без раковин, и срок хранения прессмассы при 100°Ф (37,8°С) для каждого из семи образцов.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная гранулированная термореактивная пресс-композиция | 1989 |

|

SU1778122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ СЛОИСТЫХ ИЗДЕЛИЙ | 1971 |

|

SU423278A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ МЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫtiikViiii..» i*»""* | 1973 |

|

SU398581A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМИНОПЛАСТОВ | 1992 |

|

RU2044743C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2402415C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССПОРОШКОВ | 1966 |

|

SU185486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССМАТЕРИАЛА | 1967 |

|

SU202512A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Полимерная пресскомпозиция | 1982 |

|

SU1047937A1 |

| Полимерное связующее | 1980 |

|

SU905239A1 |

Пример 2. 948 ч. меламина, 1219 ч. нейтрализованного 37Vo-Horo формалина (рН 7- 7,5) и 433 ч. воды нагревают вместе при перемешивании. При 80°С меламин быстро растворяется, полученный прозрачный раствор выдерживают при этой температуре до тех пор, пока одна капля раствора при помещении в большой объем ледяной воды не дает облако гидрофобной смолы. Раствор охлаждают до 60°С и смешивают на смесителе Вернер-Пфайдерер с 660 ч. альфа-целлюлозы до образования гомогенной влажной крошки. Последнюю переносят на противни, которые помещают в печь, и сушат при 80°С до хрупкости. Высушенный материал делят на семь порций. К шести из них добавляют 0,5э/о (в пересчете на сухое вещество) стеарата цинка и ускоритель. Затем формуют все семь порций при 302°Ф (150°С) и давлении

Предмет изобретения

Способ получения прессмассы на основе мочевиноформальдегидной или меламиноформальдегидной смолы, наполнителя и ускорителя отверждения, отличающийся тем, что в качестве ускорителя отверждения применяют меламингидрооксиметансульфонат или бензгуанамингидрооксиметансульфонат в количестве 0,1-50/0.

Авторы

Даты

1968-01-01—Публикация