Гидродинамические подшипники с коническими рабочими поверхностями и автоматическим регулированием зазора, известны.

Предлагаемый гидродинамический подшипник, например для прецизионной шпиндельной бабки, выполненный с коническими рабочими поверхностями, отличается от известных тем, что рабочие вкладыши (втулка) соединены с кольцевым основанием подшипника жесткой в радиальном и упруго податливой в осевом .направлении мембраной.

Такое выполнение обеспечивает автоматическое регулирование радиального зазора при одновременном сохранении высокой несущей спосо-бности подшипника.

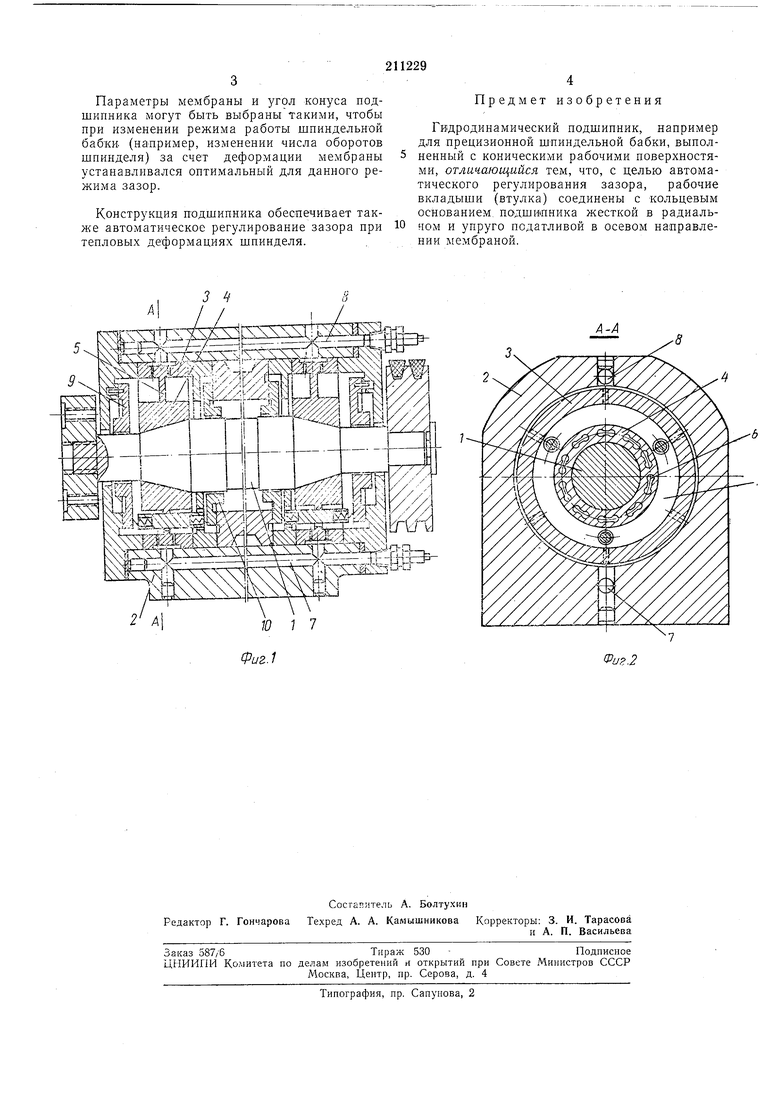

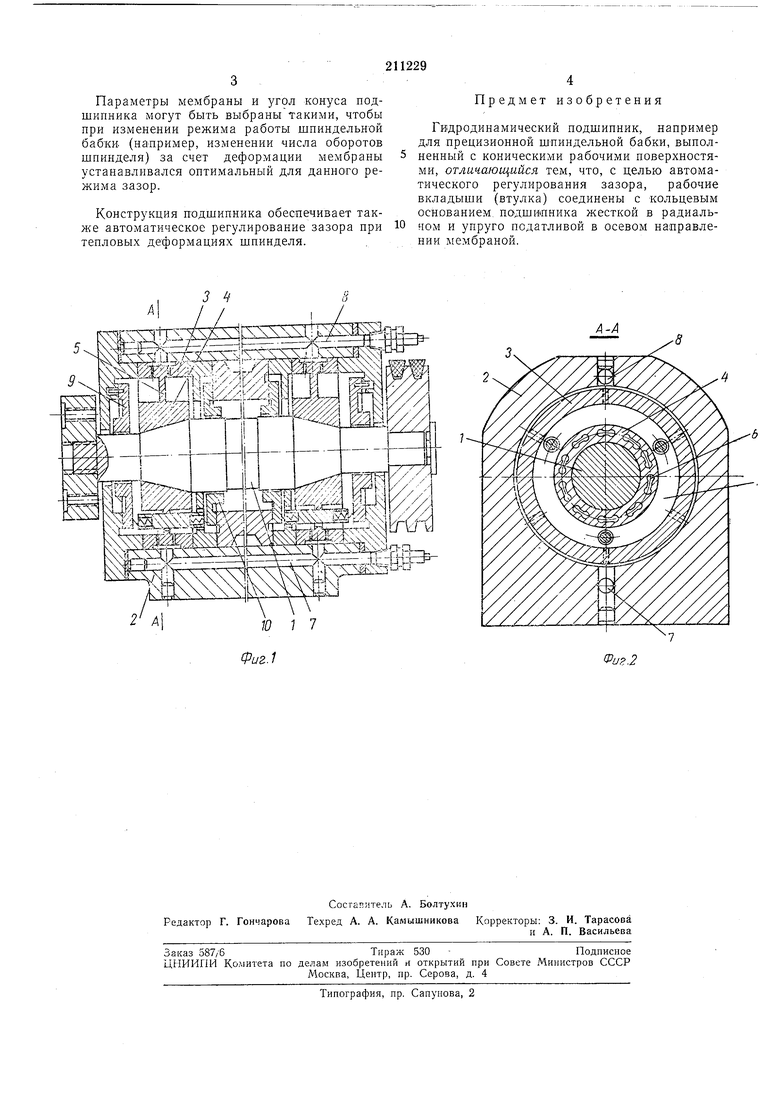

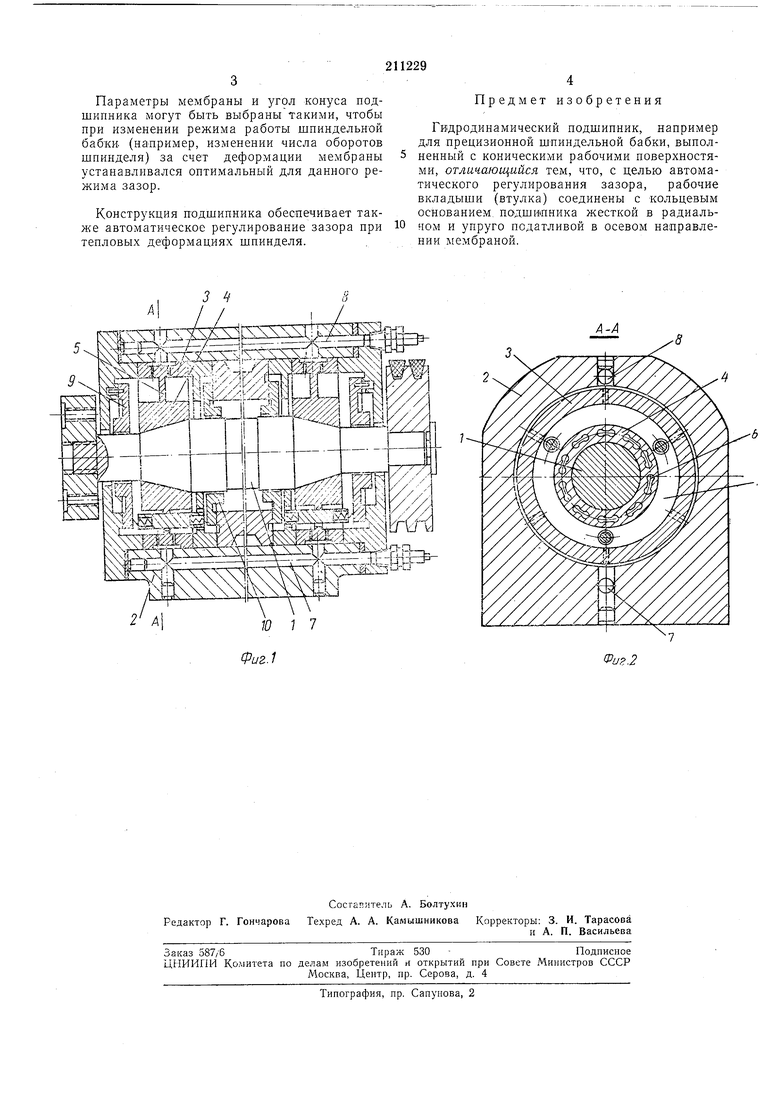

На фиг. 1 схематически показан разрез по гидродинамическим подшипникам прецизионной шпиндельной бабки; на ф,иг. .2 - разрез по А-Л на фиг. 1.

Шпиндель / смонтирован на двух гидродинамических подшипниках в корпусе 2 шпиндельной бабки. Каждый подшипник состоит из кольцевого основания 3 и втулки 4, соединенных между собой мембраной 5. Конструкция втулки 4 такова, что она позволяет каким-либо известным способом образовать при вращении шпинделя / гидродинамические клинья, например, с помощью пазов 6, параллельных оси шпинделя / (см. фиг. 2) или соответствующего исполнения шейки шпинделя У.

В .корпусе 2 шпиндельной бабки выполнены каналы 7 и 5 соответственно для подвода и слива масла. Каналы 7 и S соединены кольцевыми проточками и радиальными отверстиями .в основании 3 подшипника с рабочими камерами подшипника.

Масло под небольшим давлением подается по каналу 7 и после полного заполнения рабочих камер подшипников сливается по каналу 8. Некоторое количество масла, просочившегося через ограничивающие рабочую камеру подшипника уплотнения 9 и W, отводится через предусмотренные для этой цели дренажные отверстия (не показаны).

Подшипники устанавливаются таким образом, что мелсду шейками шпинделя / и втулкой (вкладышами) 4 образуется необходимый минимальный зазор.

Осевые составляющие сил, возникающих в

0 результате образования масляных клиньев в подшипниках при вращении шпинделя 1, вызывают смещения в осевом направлении втулок (в-кладышей) 4 за счет упругой деформации мембран 5. Смещение происходит до

5 установления равновесия между силами, действующими на подшипники, и упругими силами деформации. Поскольку смещения подшипников направлены в противоположные стороны и практически одинаковы по величине, шпиндель / сохраняет свое осевое положение.

Параметры мембраны и угол конуса подшипника могут быть выбраны такими, чтобы при изменении режима работы шпиндельной бабки, (например, изменении числа оборотов шпинделя) за счет деформации мембраны устанавливался оптимальный для данного режима зазор.

Конструкция подшипника обеспечивает также автоматическое регулирование зазора при тепловых деформациях шпинделя.

Предмет изобретения

Гидродинамический подшипник, например для прецизионной шпиндельной бабки, выполненный с коническими рабочими поверхностями, отличающийся тем, что, с целью автоматического регулирования зазора, рабочие вкладыши (втулка) соединены с кольцевым основанием, подшвпника жесткой в радиальном и упруго податливой в осевом направлении мембраной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ ГРУППА | 1969 |

|

SU256546A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| ШПИНДЕЛЬНАЯ БАБКА ИЗДЕЛИЯ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ БОРТИКОВ ИЗДЕЛИЙ | 1968 |

|

SU231333A1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА | 1968 |

|

SU209153A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Динамометрическая шпиндельная опора | 1991 |

|

SU1803272A1 |

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

3 Ч

ips

.

т /

т wprsji

Е Г/Х ,-,-///ii -i- - 2 д1

Фиг.1

А-А

иг.2

Даты

1968-01-01—Публикация