Данное изобретение относится к способу получения мономеров для производства полимерных материалов.

Известно, что гликолевые эфиры терефталевой кислоты получают путем переэтерификации диметилтерефгалата этиленгликолем з присутствии катализатора - ацетата цинка при температуре 170-220° С. Степень перезтерификации до 99,9%. Продукт почти не содержит олигомерных гликолевых эфиров.

С целью повышения олигомерных соединений для увеличения в последующем скорости поликонденсации мономерного продукта предлагается процесс вести в присутствии газообразного метанола.

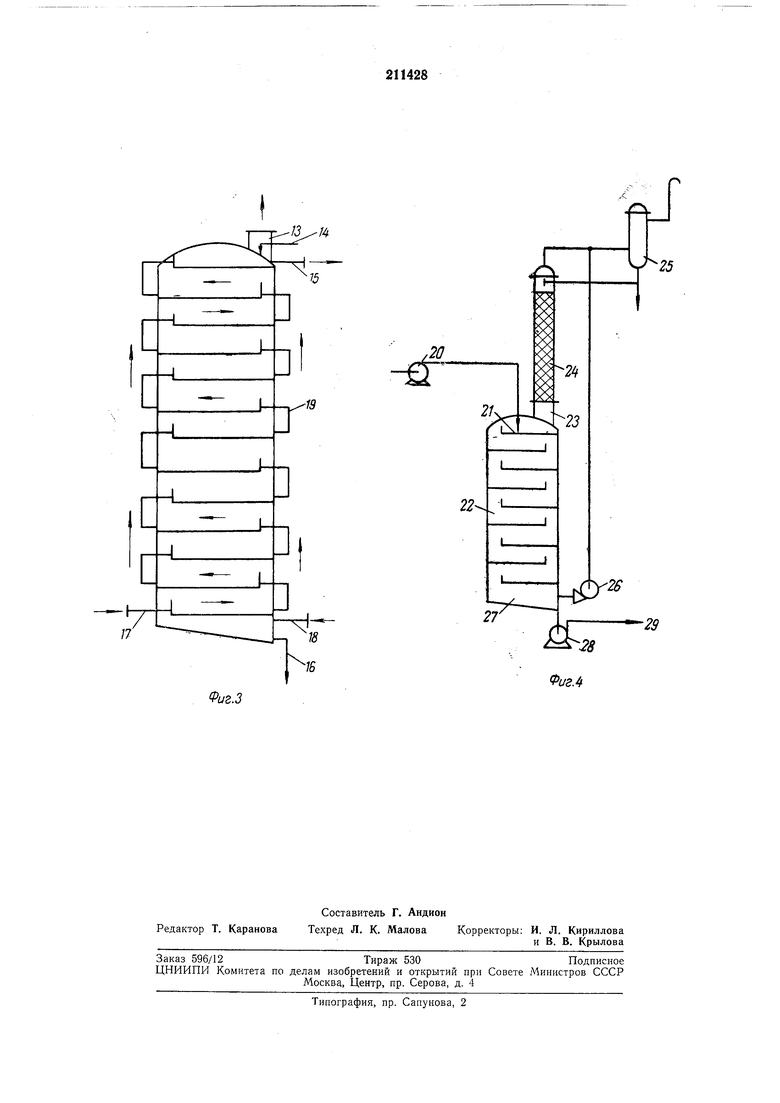

На фиг. 1 показан желоб для проведения описываемого способа, вид сверху, как разрез по Л-А на фиг. 2; на фиг. 2 - то же, разрез по Б-Б на фиг. 1; на фиг. 3 - устройство из нескольких желобов, вертикальный разрез; на фиг. 4 изображена технологическая схема нового способа.

Желоб состоит, например, из круглого днища /, которое с помощью жести 2 разделено так, что образуется многократно изогнутая форма. В желобе змееобразно расположена труба 3, через которую проводят необходимую для косвенного нагревания обогревательную среду, например дифенил. Обогревательную

2 ,

среду вводят в трубу через отверстие 4 и выводят из нее через выходное отверстие 5.

Реакционный продукт вводят в желоб в месте 6 через находящееся ,в кожухе 7 отверстие 5 и выводят в месте 9 через отверстие 10. Пар метанола вводят в месте 11 в паровое помещение 12 через отверстие JO .и он противоточно проходит над желобом, смещиваясь при этом с поднимающимися из отдельных желобов парами, и выходит из желоба через отверстие

8. При этом расстояние разделяющей жести

2 от кожуха 7 рассчитано таким образом, что

не происходит обратного смещивания паров.

Для проведения способа может быть использовано несколько таких желобов, расположенных друг над другом, как это представлено на фиг. 3. При этом получается вертикальный .цилиндрический реактор больщой эффективности. На верху цилиндрического кожуха имеются выпускной патрубок 13, впускной патрубок 14 для переэтерифицируемого продукта и выпускной патрубок 15 для обогревательной среды. В основании реактора находятся выпускной патрубок 16 для конечного реакционного продукта и входные патрубки: для обогревательной среды - 17, для пара метанола - 18. Через обводящий трубопровод 19 обогревательная среда поступает от одного желоба к следующему, вышележаПо технологической схеме (см. фиг. 4) диметилтерефталат и этиленгликоль нагревают до растворения и дозировочным насосом 20 непрерывно подают на верхнее днище 21 перезтерифицирующего реактора 22. Последний состоит из двенадцати расположенных друг над другом желобов. К пароотводящему патрубку 23 в верхней части реактора пристроена колонна 24 с башенными насадками, в которой конденсируют выходящие из реактора пары. Содержащийся в них диметилтерефталат и гликоль отводят на верхнее днище 21 реактора. Пар метанола частично конденсируют в конденсаторе 25 и частично отводят воздуходувкой 26 в основание 27 реактора. По окончании процесса конечный продукт переэтерификации с помощью насоса 28 выпускают через трубопровод 29.

Пример. В опытную установку для переэтерификации беспрерывно вводят 5,0 кг/час диметилтерефталата вместе с 2,3 кг/час этиленгликоля, а также 2,8 г ацетата цинка в качестве катализатора. В реакторе поддерживают нормальное давление. В основание 27 реактора вдувают ежечасно 1 мз пара метанола. Вдутый пар метанола проходит вместе с образующейся в реакторе смесью паров гликоля и метанола последовательно через все днища и выходит в верхней части реактора Полученный реакционный продукт имеет степень переэтерификации 94a/Q, а степень поликонденсации 5,4.

При проведенном в таких же условиях сравнительном опыте без вдувания метанола степень переэтерификации 98о/о, а степень полимеризации 3,2.

Предмет изобретения

Способ получения гликолевых эфиров терефталевой кислоты путем переэтерификации диметилтерефталата этиленгликолем в присутствии ацетата цинка при 170-220° С, отличающийся тем, что, с целью повыщения содержания олигомерных соединений в целевом продукте, процесс ведут в присутствии газообразного метанола.

68

Б-Б

sz

Ю

,-1 X

3 11

Фиг. 2

18 -IS

27

29

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 1971 |

|

SU304754A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ | 1968 |

|

SU210052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ для ЛАКОВ | 1967 |

|

SU202007A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА | 1972 |

|

SU344646A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИЭФИРОВ | 1972 |

|

SU342356A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ В МЕЛКОЗЕРНИСТОЙФОРМЕ | 1969 |

|

SU245685A1 |

| Способ выделения олигомерного этилентерефталата | 1976 |

|

SU625598A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛОВЫХ ЭФИРОВ | 1968 |

|

SU208569A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЕВОГО ЭФИРА ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1971 |

|

SU292281A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ ПОЛИКОНДЕНСАЦИИ | 1973 |

|

SU389652A1 |

Даты

1968-01-01—Публикация