мм рт, ст., т.е. давление пони. жено так, чтобы во время , пребывания в этой зоне гпикопь удалялся в количест ве, необходимом для достижения, молярного соотношения терефталевой кислоты и гликоля в продукте, равного 1:1,451:1,15 и обычно непрерывно отводимый из этой зоны жидкий продукт тонким слоем наносят, например, каппами на на гретую до 4О-1ООС, предпочтительно до 6О-9О°С, поверхность, с которой про дукт удаляют в виде твердых чешуек или пастилок.

Стадии выделения олигомерного продукта и переэтерификаций можно проводить в одном многоступенчатом реакторе Для увеличения поверхности реактор мо жет быть снабжен соответствующими элементами, например тарелками, пере™ ливными плитами или трубами, а также смесителем, мешалкой или соплом для подачи инертного газа. В каждом конк ретном случае давление зависит от количества отгоняемого гликоля, темпера™ туры, времени пребывания и поверхнос ти жидкости в этой зоне. Так как колячество отгоняемого гликоля находится в определенном отношений к количеству отгоняемого из реактора переэтерификации метанола, то давление можно регулировать за счет сравнительного

измерения количества метанольного и гликолевого дистиллятов (пропорциональ ное регулирование). Такое регулирование давления имеет то преимущество перед установкой постоянного вакуума, что

желаемое молярное соотношение терефталевой кислоты и гликопя в конечном продукте не изменяется даже при намеренном или ненамеренном изменении количества подаваемой исходной смеси (ДМТ и гликоля).

Предлагаемый способ позволяет получать продукты с точно определенными и равномерными свойствами.

Пример 1. В подразделенную та релками на 5 ступеней реакционную ко лонну емкостью 120 л, на верхнюю, нагретую до 160°С тарепку ежечасно по« дают нагретую до 15О смесь из 18,5 кг ДМТ и 10 кг этиленгликоля (молярное соотношение примерно 1:1,7) Одновременно добавляют раствор 2,6 г ацетата цинка в 100 мл этиленгликоля в кач€}стве катализатора. Реакционную смесь подают по переливным трубам от тарелки к тарелке. При этом ее постепе

но нагревают до . На каждой тарелке реакционную смесь перемешивают лопастными мешалками, которые уста. ноалены на валу, проходящем через средние трубы отдельных тарелок. Восходящую по средним трубам паровую смесь, содержащую метанол и гликоль, разделяют в насадочной колонне, из которой гликоль редиркулируют на верхнюю тарелку. Отделяемый дистиллят метанола (примерно 7,7 л/ч) содержит 98,5 вес.% метанола и 0,5 вес.% гликоля. От нижней тарелки реакционной колонны реакционную смесь при помо щи регулировочного клапана отсасывают в расположенную ютже двухступенчатую вакуум-установку, ступени которой нагреты до 21О-Ч и 23О С соответственно. Давление между 270 и 285мм рт.с устанавливают таким, чтобы на 4 л дистиллята метанола отгонялся 1 л дистиллята гликоля (примерно 1,9 л/ч). Затем жидкий продукт реакции из вакуумустановки подают на нагретый до 77 холодильный валок. Ежечасно получают 2 О,.4 кг олигомерного эти ленте рефталата в виде чешуек. Конверсия 10О% (в пересчете на ДМТ).

П р и м е р 2. Повторяют пример 1 дополнитвльно к ацетату ежечасно подают гликсшевый раствор 2,8 г металата натрия. Соотношение дистиллят гликоля и дистиллята метанола 1:3,9-1:4. Содержащий 97,7 вес.% гликоля дистиллят подвергают непрерьшной ректификации и в виде 99,8%-ного гликоля рециркулируют (2 кг/ч) в резервуар для подаваемого гликоля. С холодильного валка (температура валка 78 С) ежечасно удаляют 2О,3 кг продукта в виде чешуек. Конверсия (в пересчете на ДМТ).

Продукт из примера 2 в основном отличается от продукта из примера 1 более низким содержанием метсжсильных групп, а по другим свойствам оба продукта существенно не различаются.

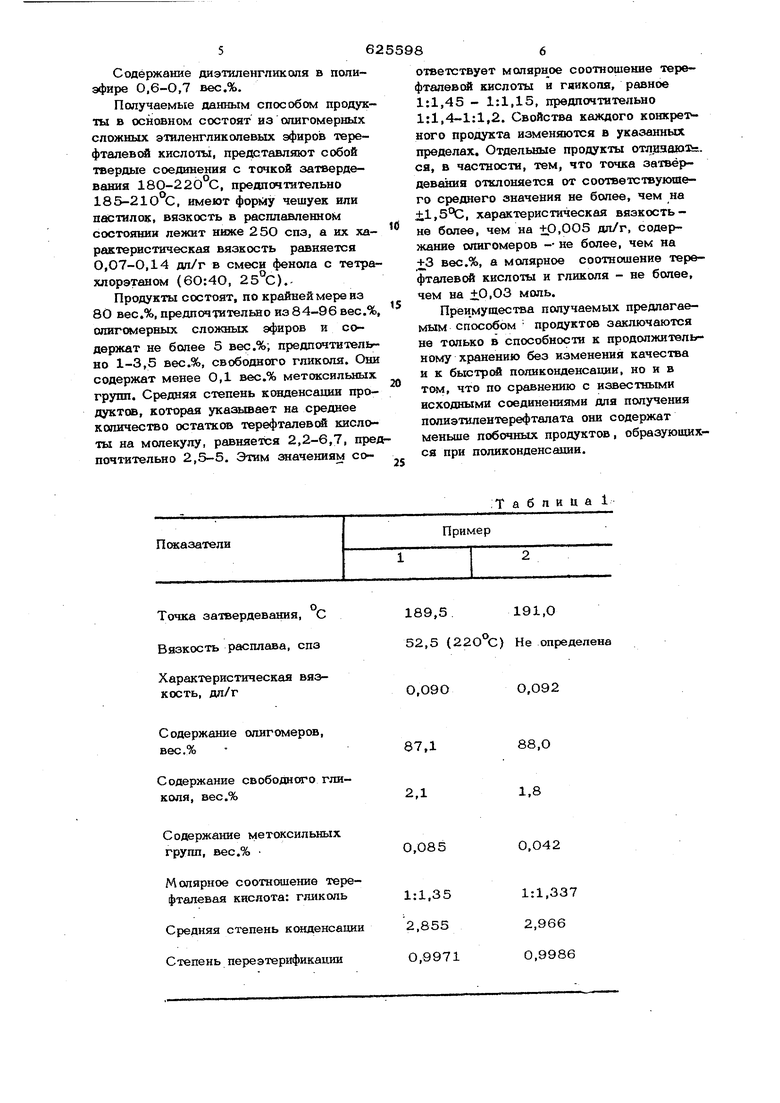

Свойства продуктов из примеров 1 и 2 приведены в табл. 1.

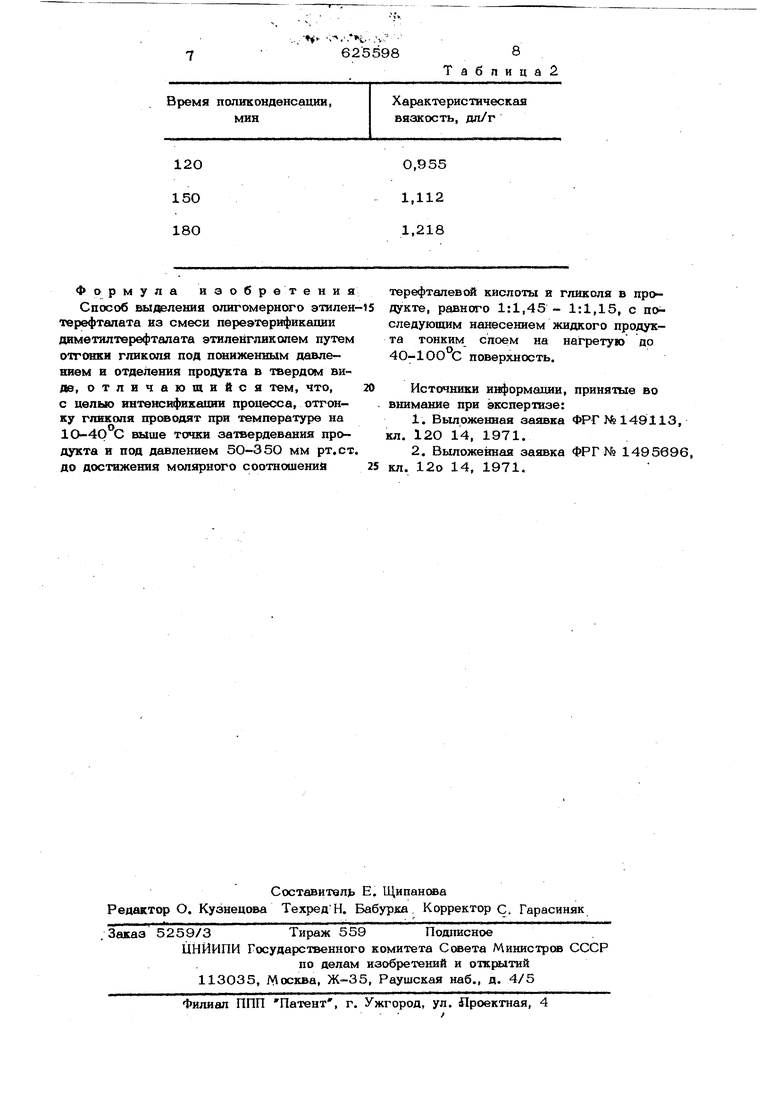

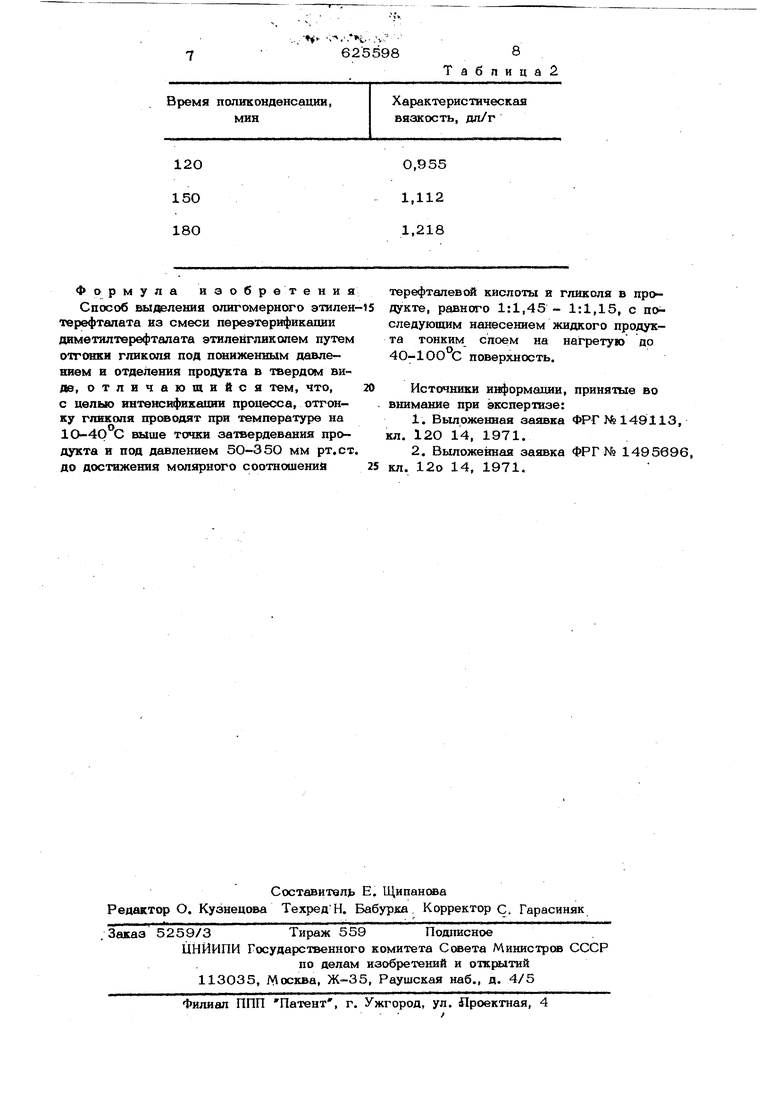

Часть получаемого по примеру 2 стабилизируют, добавляя 3,6 г/ч, трифени1в})осфита до всасьшания в вакуум-установку. Стабилизирсжанный продукт перерабатътают в полиэфир пу,тем поликонденсации. Характеристичес-г кую вязкость полиэфиров определяют при 275°С/О,5 мм рт.ст. в зависимости от продолжительности реакции, подиконденcaiuiH. Л1Я определения характеристической вязкости применяют растворы 1 г полиэфира в 100 мл смеси фенола с тетрахлорд таном (60:4О, весовое, 25 С Результаты приведены в табл. 2. Содержание диэтиленгпиколя в полиэфире 0,6-О,7 вес.%. Получаемые данным способом продукты в основном состоят из опигомерных сложных этиленгликопевых эфиров терефталевс кислоты, представляют собой твердые соединения с точкой затвердевания 180-220°С, предпочтительно 185-210 С, имеют форму чешуек или п тилок, вязкость в расплавленном состо$шии лежит ниже 25О спз, а их характеристическая вязкость равняется 0,07-0,14 дл/г в смеси фенола с тетрахпорэтаном (6О:40, 25°С).. Продукты состоят, по крайней мере из 80 вес.%, предпочтительно из 84-96 вес.% олигомерных сложных эфиров и содержат не более 5 вес.%; предпочтительно 1-3,5 вес.%, свободного гликоля. Они содержат менее 0,1 вес.% метоксильных групп. Средняя степень конденсации продуктов, которая указывает на среднее количество остатков терефталевсй кислс ты на молекулу, равняется 2,2-6,7, пред почтительно 2,5-5. Этим значениям со.Таблица 1 ответствует молярное соотношение терефталевой кислоты и гяикопя, равное 1:1,45 - 1:1,15, предпочтительно 1:1,4-1:1,2. Свойства каждого конкретного продукта изментотся в указанных пределах. Отдельные продукты OTjijaaajoofe. ся, в частности, тем, что точка загеёрдева шя отклоняется от соответствующего среднего значения ие более, чем на il,, характеристическая вязкостьне более, чем на +0,005 дл/г, содержание о«игомерОБ - не более, чем на +3 вес.%, а молярное соотношение терефталевой кислоты и гликоля - не более, чем на iO,03 моль. Преи мугцества получаемых предлагаемым способам продукте заключаются не только в способности к продолжительному хранению без изменения качества и к быстрой поликонденсации, но и в том, что по сравнению с известными исходными соединениями для получения полиэтилентерефталата они содержат меньше побочных продуктов, образующихся при поликонденсаиии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибутилентерефталата | 1980 |

|

SU866997A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| Способ получения полиэфиров | 1977 |

|

SU765290A1 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| Способ получения полиэфира терефталевой кислоты | 1971 |

|

SU388589A1 |

| Способ получения полиэфиров | 1974 |

|

SU615866A3 |

| КОМПОЗИЦИЯ СЛОЖНОГО АРОМАТИЧЕСКОГО ПОЛИЭФИРА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ, ФОРМОВАННЫХ ВЫТЯЖКОЙ С РАЗДУВОМ | 2004 |

|

RU2346013C2 |

| Способ получения диамидов ароматических или циклоалифатических дикарбоновых кислот | 1975 |

|

SU613717A3 |

| Способ получения полиэтилентерефталата | 1975 |

|

SU565044A1 |

| СПОСОБ СИНТЕЗА ТЕРМОПЛАСТИЧНЫХ ПОЛИЭФИРНЫХ ЭЛАСТОМЕРОВ | 2021 |

|

RU2811211C2 |

Точка затвердевания, С Вязкость расплава, спз

Характеристическая вязкость, дл/г

Содержание олнгомеров,

вес,% 87,1

Содержание свободного гликоля, вес.%2,1

Содержание метоксильных

групп, вес.%

Молярное соотношение терефталевая кислота: гликоль

Средняя степень конденсации

Степень переэтерификации

189,5191,0

52,5 (22О°С) Не определена

О,092

0,090

88,О 1.8

0,О42

1:1,337

2,966

0,9986

Ч- .ч-.ч-;

625598

Время поликонденсации, мин

12О 150 180 Формула изобретения Способ выделения олигомерного этилентерефталата из смеси переэтерификадни диметилтерефталата этиленгликолем путем отгошси гликоля под псшиженным давлением и отделения продукта в твердом виде, отличающийся тем, что, с целью интенсификации процесса, отгонку гликоля прсшодят при температуре на 1О-4О С выше точки затвердевания продукта и под давлением 5О-35О мм рт.ст. до достижения молярного соотношения

8 Таблица

Характеристаческая вязкость, дл/г

0,955 1,112 1,218 терефталевсй} кислоты и гликоля в продукте, равного 1:1,45 - 1:1,15, с последующим нанесением жидкого продукта тонким слоем на нагретую по 40-1ОО С поверхность. Источники информации, принятые во в шмание при экспертизе: 1.Выложенная заявка ФРГ №149113, кл. 120 14, 1971. 2.Выложенная заявка ФРГ № 1495696, кл. 12о 14, 1971.

Авторы

Даты

1978-09-25—Публикация

1976-01-29—Подача