Пзвестны устройства для подачи заготовок с одной операции обработки на другую в автоматизированном цикле, например, в роторных автоматических линиях. Съем заготовки с исходной позиции и установка на рабочую позицию в таких устройствах сопровождается ударом, поскольку в эти моменты движение захватов изменяет .свой характер при ускорениях, изменяющихся скачкообразно.

Другие приемы - при возвратно-поступательном движении захватного органа или при прямолинейном его движении также не обеспечивают безударной загрузки (разгрузки) рабочих позиций. Кроме того, в силу самого характера движения, на возможности повышения производительиости мехаиизмов подачи накладываются определенные ограничения. В предлагаемом загрузочном устройстве подача заготовок с его номош,ью осуществляется по циклоидальным кривым, образованным качением без скольжения одной условной окружности по другой условной окружности, а передача заготовок из захватного органа на рабочую позицию и с рабочей позиции в захватный орган осуществляется в точках возврата циклоидальной кривой, в которых ускорение движущегося захвата изменяется плавно. Загрузочное устройство представляет собой планетарный механизм, на осях сателлитов которого установлены захваты для заготовок, соверщающие при вращении водила движение по гипоциклоиде.

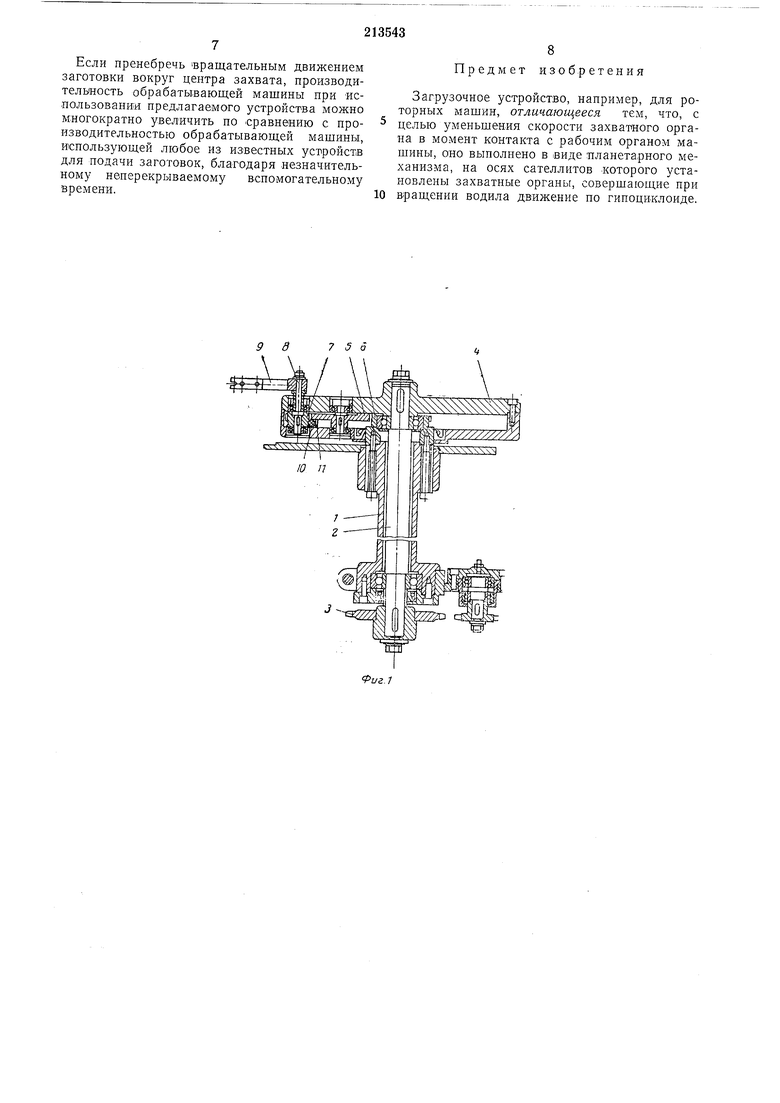

Па чертежах приведен один из вариантов выполнения предлагаемого устройства.

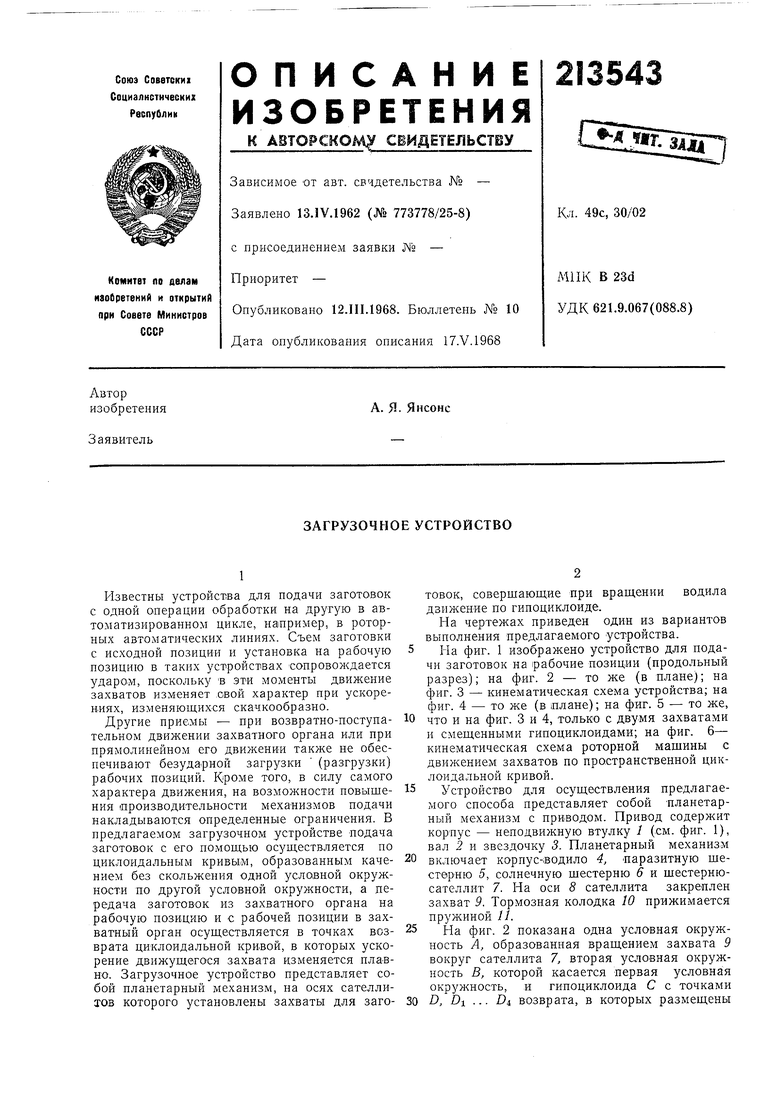

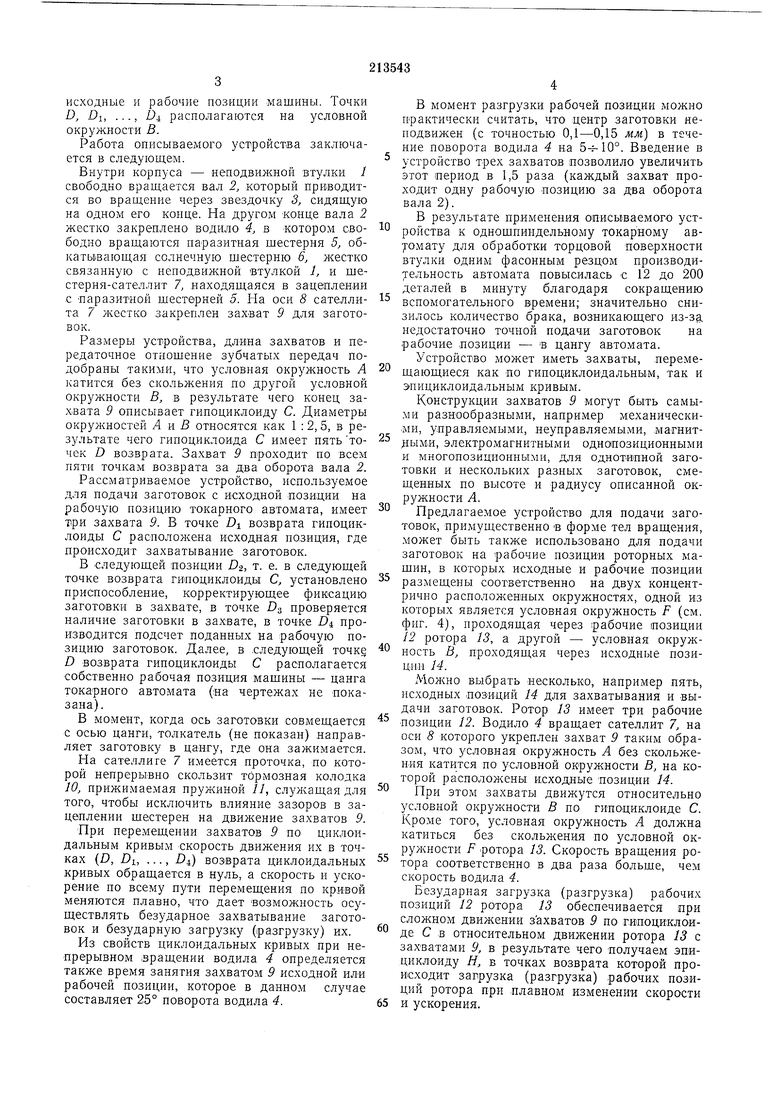

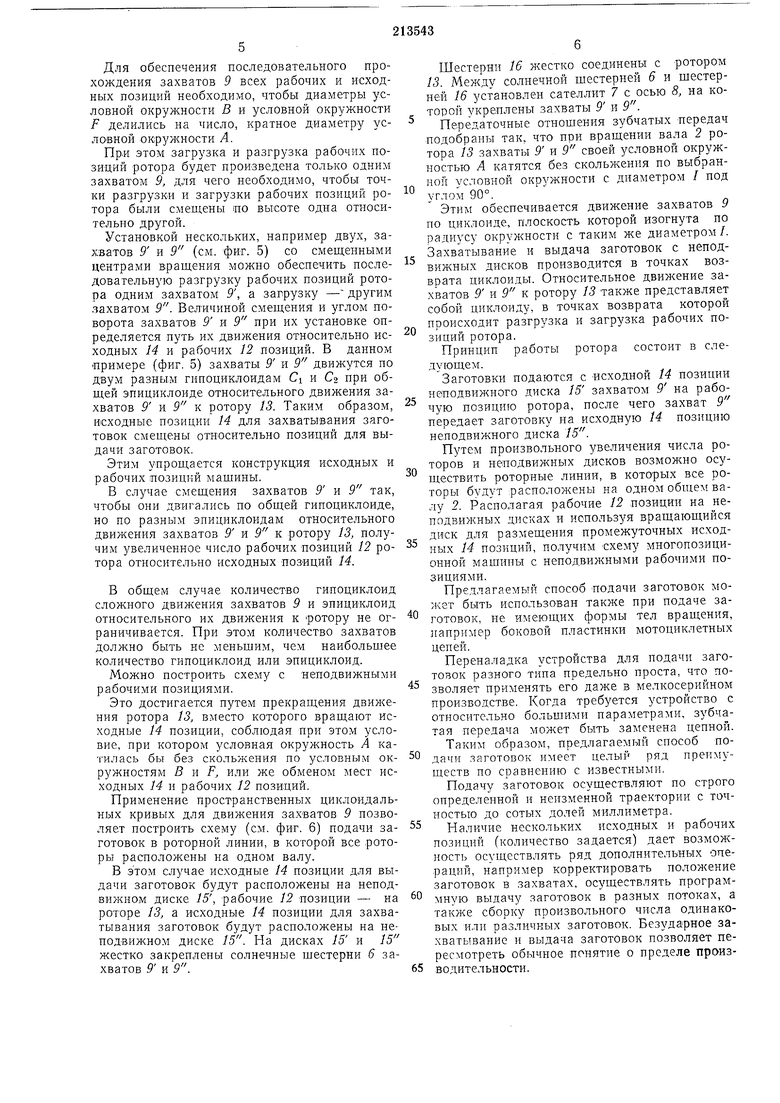

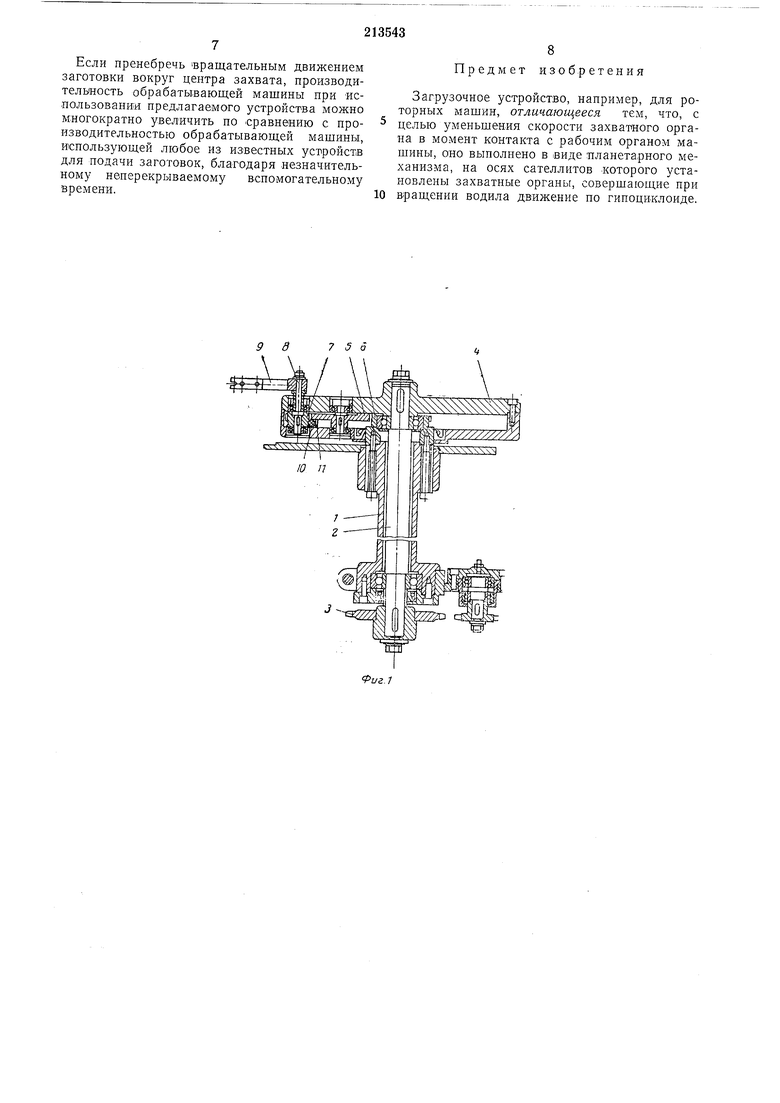

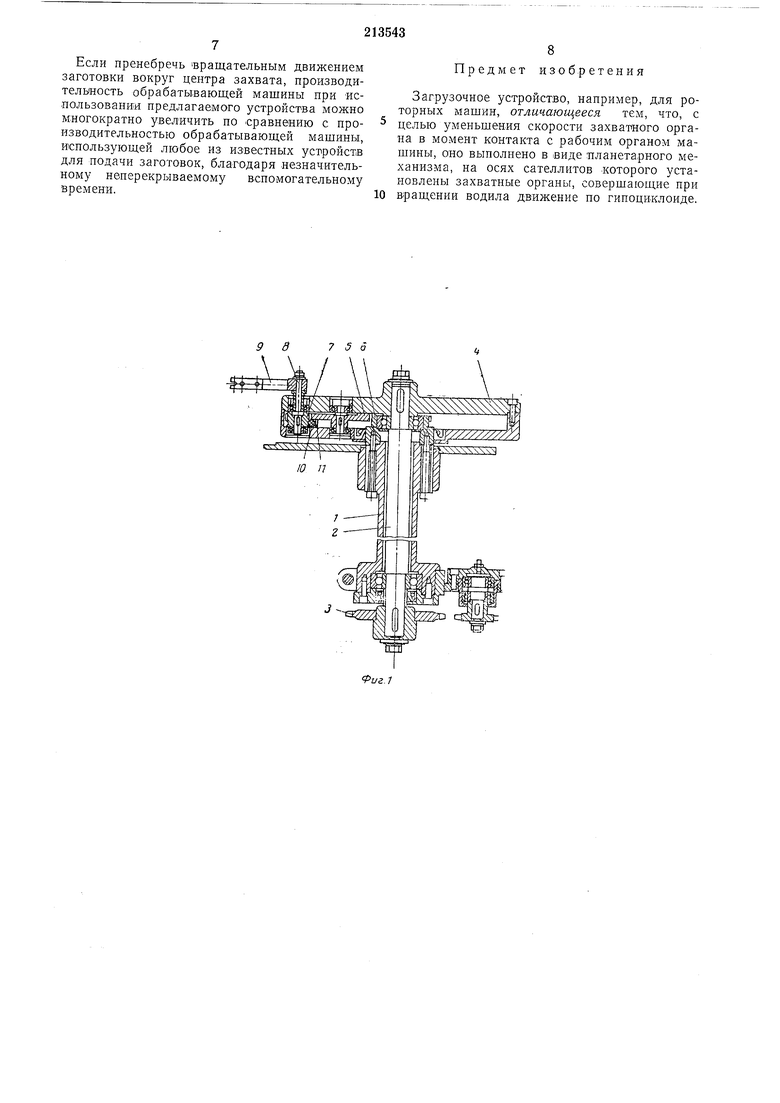

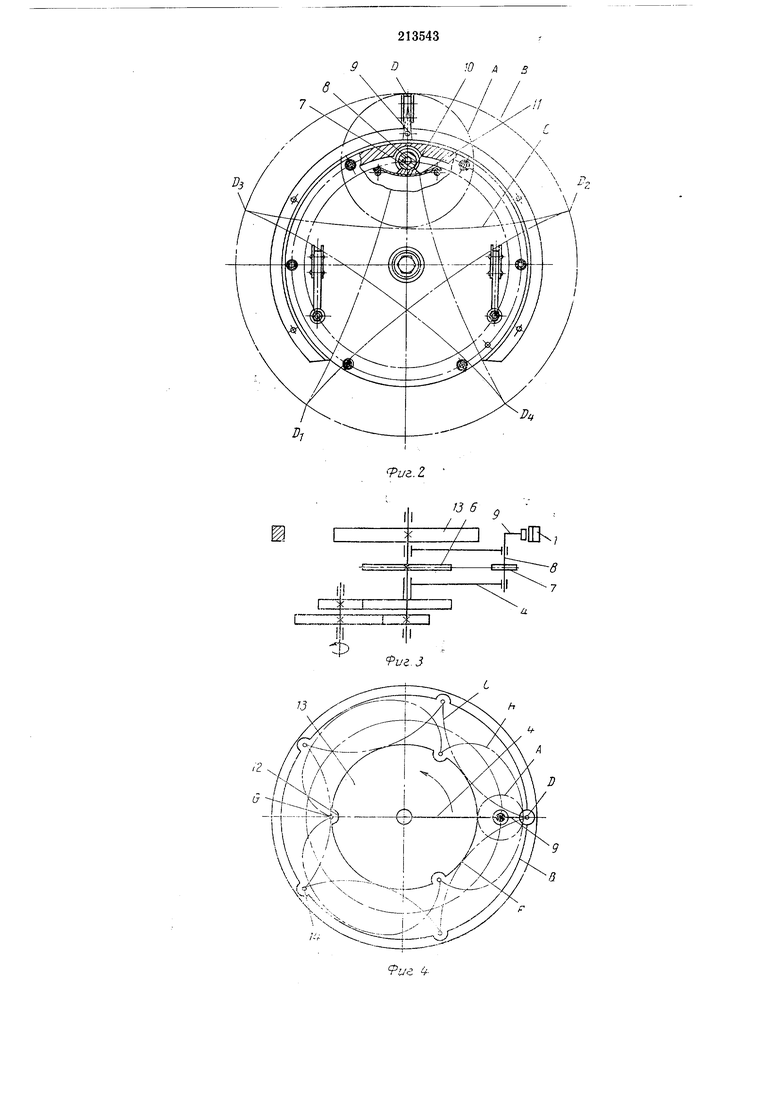

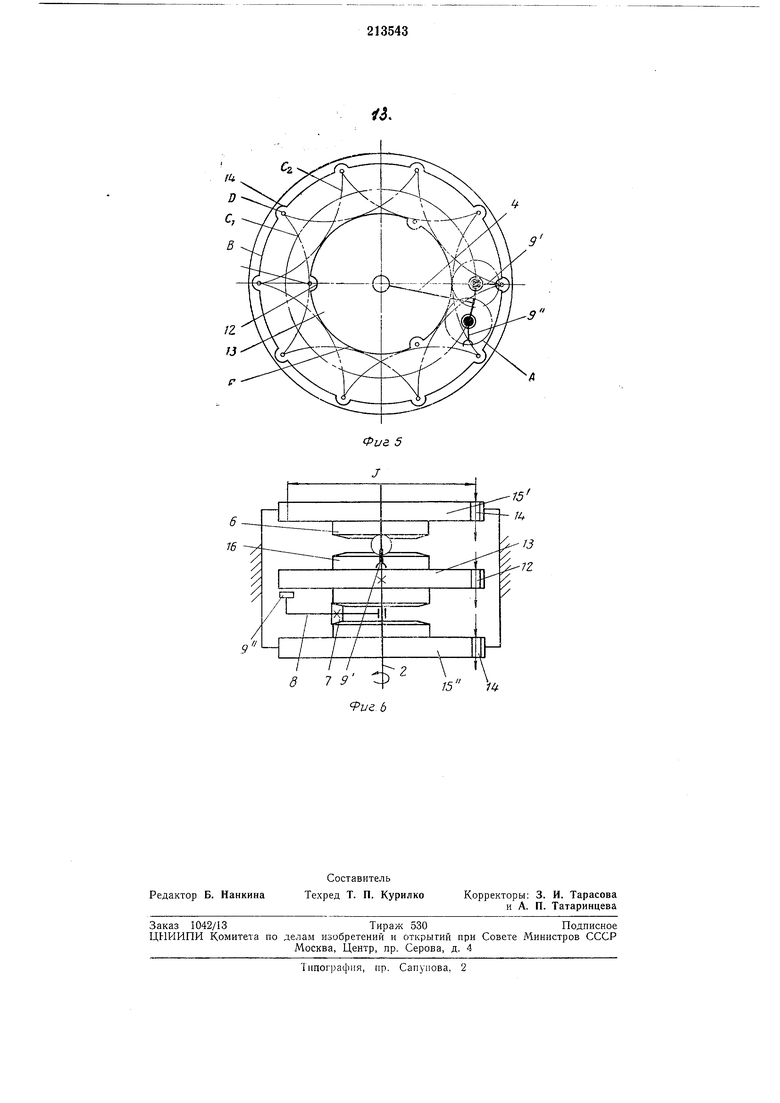

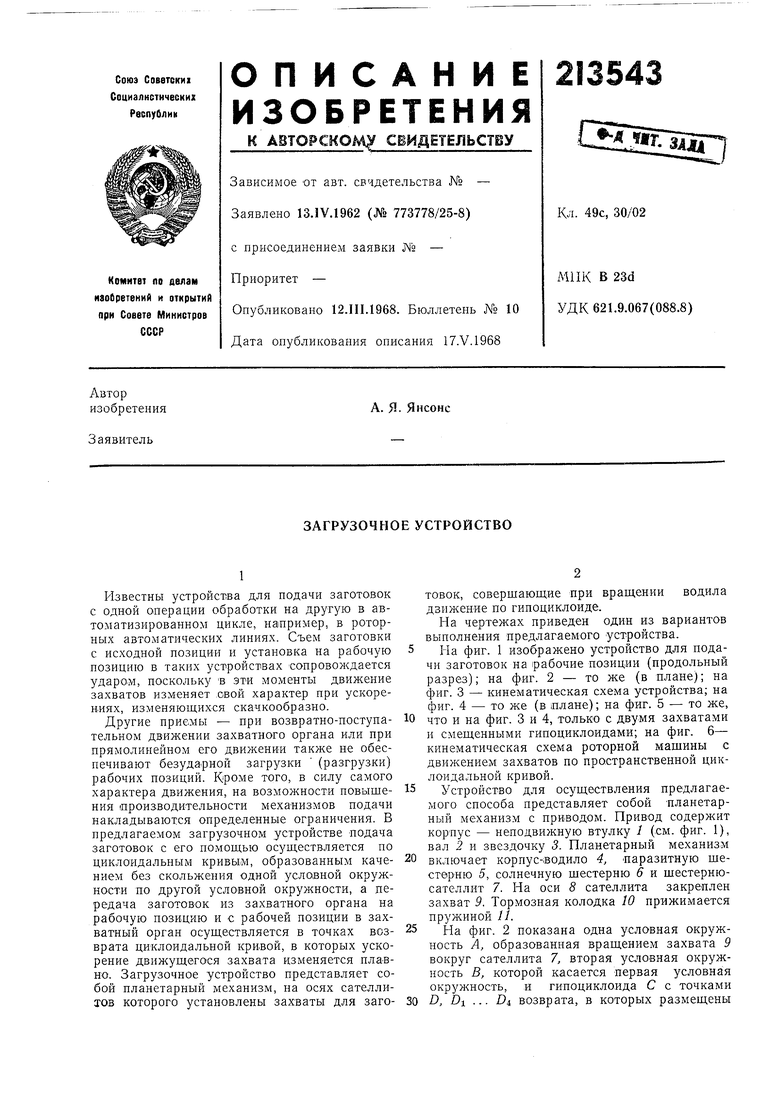

Па фиг. 1 изображено устройство для подачи заготовок на рабочие позиции (продольный разрез); на фиг. 2 - то (в плане); на фиг. 3 - кинематическая схема устройства; на фиг. 4 - то же (в плане); на фиг. 5 - то же, что и на фиг. 3 и 4, только с двумя захватами и смещенными гипоциклопдами; на фиг. 6- кинематическая схема роторной мащины с движением захватов по пространственной циклоидальной кривой.

Устройство для осуществления предлагаемого способа представляет собой планетарный механизм с приводом. Привод содержит корпус - неподвижную втулку 1 (см. фиг. 1), вал 2 и звездочку 3. Планетарный механизм включает корпус-;водило 4, паразитную щестерню 5, солнечную щестерню 6 и щестернюсателлит 7. Па оси 8 сателлита закреплен захват 9. Тормозная колодка 10 прижимается пружиной //.

На фиг. 2 показана одна условная окружность А, образованная вращением захвата 5 вокруг сателлита 7, вторая условная окружность В, которой касается первая условная окружность, и гипоциклоида С с точками D, DI ... Di возврата, в которых размещены

исходные и рабочие позиции машины. Точки D, DI, ..., D располагаются на условной окружности В.

Работа описываемого устройства заключается в следующем.

Внутри корпуса - неподвилшой втулки / свободно вращается вал 2, который при-водится во вращение через звездочку 3, сидящую на одном его конце. На другом конце вала 2 жестко закреплено водило 4, в котором свободно вращаются паразитная щестерня 5, обкаты вающая солнечную шестерню 6, жестко связанную с неподвилшой втулкой 1, и шестерня-сателлит 7, находящаяся в зацеплении с Паразитной шестерней 5. На оси 8 сателлита 7 жестко закреплен захват 9 для заготовок.

Размеры устройства, длина захватов и передаточное отношение зубчатых передач подобраны такими, что условная окружность А катится без скольжения по другой условной окружности В, в результате чего конец захвата 9 описывает гипоциклоиду С. Диаметры окружностей А v В относятся как 1 :2, 5, в результате чего гипоциклоида С имеет пятьточек D возврата. Захват 9 проходит по всем пяти точкам возврата за два оборота вала 2.

Рассматриваемое устройство, используемое для подачи заготовок с исходной позиции на рабочую позицию токарного автомата, имеет три захвата 9. В точке DI возврата гипоциклоиды С расположена исходная позиция, где происходит захватывание заготовок.

В следующей позиции D-2, т. е. в следующей точке возврата гипоциклоиды С, установлено приспособление, корректирующее фиксацию заготовки в захвате, в точке D- проверяется наличие заготовки в захвате, в точке D производится подсчет поданных на рабочую позицию заготовок. Далее, в .следующей точке D возврата гипоциклоиды С располагается собственно рабочая позиция машины - цанга токарного автомата (яа чертежах не показана).

В момент, когда ось заготовки совмещается с осью цанги, толкатель (не показан) направляет заготовку в цангу, где она зажимается.

На сателлите 7 имеется проточка, по которой непрерывно скользит тормозная колодка 10, прижимаемая пружиной 11, служащая для того, чтобы исключить влияние зазоров в зацеплении шестерен на движение захватов 9.

При перемещении захватов 9 по циклоидальным кривым скорость движения их в точках (D, DI, ..., DI) возврата циклоидальных кривых обращается в нуль, а скорость и ускорение по всему пути перемещения по кривой меняются плавно, что дает возможность осуществлять безударное захватывание заготовок и безударную загрузку (разгрузку) их.

Из свойств циклоидальных кривых при непрерывном 1Бращении водила 4 определяется также время занятия захватом 9 исходной или рабочей позиции, которое в данном случае составляет 25° поворота водила 4.

В момент разгрузки рабочей позиции можно практически считать, что центр заготовки неподвижен (с точностью 0,1-0,15 мм) в течение поворота водила 4 на 5-f-10°. Введение в устройство трех захватов позволило увеличить этот период в 1,5 раза (каждый захват проходит одну рабочую позицию за два оборота вала 2).

В результате применения описываемого устройства к одношпиндельному токарному авуомату для обработки торцовой поверхности втулки одним фасонным резцод производительность автомата повысилась € 12 до 200 деталей в минуту благодаря сокращению вспомогательного времени; значительно снизилось количество брака, возникающего из-за недостаточно точной подачи заготовок на рабочие позиции - в цангу автомата.

Устройство может иметь захваты, перемещающиеся как по гипоциклоидальным, так и эпициклоидальным кривым.

Конструкции захватов 9 могут быть самыми разнообразными, например механическими, управляемыми, неуправляемыми, магнитДЫМ.И, электромагнитными однапозиционными и многопозиционными, для однотипной заготовки и нескольких разных заготовок, смещенных по высоте и радиусу описанной окружности Л.

Предлагаемое устройство для подачи заготовок, примущественно в форме тел вращения, может быть также использовано для подачи заготовок на рабочие позиции роторных машин, в которых исходные и рабочие позиции размещены соответственно на двух концентрично расположенных окружностях, одной из которых является условная окружность F (см. фиг. 4), проходящая через рабочие позиции 12 ротора 13, а другой - условная окружность В, проходящая через исходные позиции 14.

выбрать несколько, например пять, исходных позиций 14 для захватывания и выдачи заготовок. Ротор 13 имеет три рабочие позиции 12. Водило 4 вращает сателлит 7, на оси 8 которого укреплен захват 9 таким образом, что условная окружность А без скольжения катится по условной окружности В, на которой расположены исходные позиции 14.

Нри этом захваты движутся относительно условной окружности В по гипоциклоиде С. Кроме того, условная окружность А должна катиться без скольжения по условной окружности F ротора 13. Скорость вращения ротора соответственно в два раза больще, чем скорость водила 4.

Безударная загрузка (разгрузка) рабочих позиций 12 ротора 13 обеспечивается при сложном движении захватов 9 по гипоциклоиде С в относительном движении ротора 13 с захватами 9, в результате чего получаем эпициклоиду Н, в точках возврата которой происходит загрузка (разгрузка) рабочих позиций ротора при плавном изменении скорости и ускорения.

Для обеспечения последовательного прохождения захватов 9 всех рабочих и исходных позиций необходимо, чтобы диаметры условной окружности В и условной окружности F делились на число, кратное диаметру условной окружности А.

При этом загрузка и разгрузка рабочих позиций ротора будет произведена только одним захватом 9, для чего необходимо, чтобы точки разгрузки и загрузки рабочих позиций ротора были смещены по высоте одпа относительно другой.

Установкой нескольких, например двух, захватов 9 и 9 (см. фиг. 5) со смещенными центрами вращения можно обеспечить последовательную разгрузку рабочих позиций ротора одним захватом 9, а загрузку - другим захватом 9. Величиной смещения и углом поворота захватов 9 и 9 при их установке определяется путь их движения относительно исходных 14 и рабочих 12 позиций. В данном примере (фиг. 5) захваты 9 и 9 движутся по двум разным гипоциклоидам Cj и Са при общей эпициклоиде относительного движения захватов 9 и 9 к ротору 13. Таким образом, исходные позиции 14 для захватывания заготовок смещены относительно позиций для выдачи заготовок.

Этим упрощается конструкция исходных и рабочих позиций мащины.

В случае смещения захватов 9 и 9 так, чтобы они двигались по общей гипоциклоиде, но по разным эпициклоидам относительного движения захватов 9 и 9 к ротору 13, получим увеличенное число рабочих позиций 12 ротора относительно исходных позиций 14.

В общем случае количество гипоциклоид сложного движения захватов 9 и эпициклоид относительного их движения к ротору не ограничивается. При этом количество захватов должно быть не меньщим, чем наибольщее количество гипоциклоид или эпициклоид.

Можно построить схему с неподвижными рабочими позициями.

Это достигается путем прекращения движения ротора 13, вместо которого вращают исходные 14 позиции, соблюдая при этом условие, при котором условная окружность А катилась бы без скольжения по условным окружностям В и F, или же обменом мест исходных 14 и рабочих 12 позиций.

Применение пространственных циклоидальных кривых для движения захватов 9 позволяет построить схему (см. фиг. 6) подачи заготовок в роторной линии, в которой все роторы расположены на одном валу.

В этом случае исходные 14 позиции для выдачи заготовок будут расположены на неподвижном диске 15, рабочие 12 позиции - на роторе 13, а исходные 14 позиции для захватывания заготовок будут расположены на неподвижном диске 15. На дисках 15 и 15 жестко закреплены солнечные щестерни 5 захватов 9 и 9.

Шестерни 16 жестко соединены с ротором 13. Между солнечной щестерней 6 н щестерней 16 установлен сателлит 7 с осью 8, на которой укреплены захваты 5 и 9.

Передаточные отнощения зубчатых передач подобраны так, что при вращении вала 2 ротора 13 захваты 9 и 9 своей условной окружностью А катятся без скольл ения по выбранной условной окружности с диаметром / под углом 90°.

Этим обеспечивается движение захватов 9 по циклоиде, плоскость которой изогнута по радиусу окружности с таким диаметром /. Захватывание и выдача заготовок с неподвижных дисков производится в точках возврата циклоиды. Относительное движение захватов 9 и 9 к ротору 13 также представляет собой циклоиду, в точках возврата которой происходит разгрузка и загрузка рабочих позиций ротора.

Принцип работы ротора состоит в следующем.

Заготовки подаются с исходной 14 позиции неподвижного диска 15 захватом 9 на рабочую позицию ротора, после чего захват 9 передает заготовку на исходную 14 позицию неподвижного диска 15.

Путем произвольного увеличения числа роторов и неподвижных дисков возможно осуществить роторные линии, в которых все роторы будут расположены на одном общем валу 2. Располагая рабочие 12 позиции на неподвижных дисках и используя вращающийся диск для размещения промежуточных исходных 14 позиций, получим схему многопозиционной мащины с неподвижными рабочими позициями.

Предлагаемый способ подачи заготовок может быть использован также при подаче заготовок, не имеющих формы тел вращения, например боковой пластинки мотоциклетных цепей.

Переналадка устройства для подачи заготовок разного типа предельно проста, что позволяет применять его даже в мелкосерийном производстве. Когда требуется устройство с относительно больщимн параметрами, зубчатая передача может быть заменена цепной.

Таким образом, предлагаемый способ подачи заготовок имеет целый ряд преимуществ по сравнению с известными.

Подачу заготовок осуществляют по строго определенной и неизменной траектории с точностью до сотых долей миллиметра.

Наличие нескольких исходных и рабочих позиций (количество задается) дает возможность осуществлять ряд дополнительных операций, например корректировать положение заготовок в захватах, осуществлять программную выдачу заготовок в разных потоках, а также сборку произвольного числа одинаковых или различных заготовок. Безударное захватывание и выдача заготовок позволяет пересмотреть обычное понятие о пределе производительности.

Если пренебречь вращательным движением заготовки вокруг центра захвата, производительность обрабатывающей машины нри Использовании предлагаемого устройства можно многократно увеличить по -сравнению с производительностью обрабатывающей мащины, использующей любое из известных устройств для подачи заготовок, благодаря незначительному неперекрываемому вспомогательному времени.

Предмет изобретения

Загрузочное устройство, например, для роторных машин, отличающееся тем, что, с целью уменьшения скорости захватного органа в момент контакта с рабочим органом машины, оно выполнено в виде планетарного механизма, на осях сателлитов которого установлены захватные органы, совершающие при вращении водила движение по гипоциклоиде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ЗАГОТОВОК | 1968 |

|

SU213542A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВОйсесоюзнАЯ 1иШШ-?аШ'!ЕШ1АЯ | 1973 |

|

SU361857A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ | 1972 |

|

SU324126A1 |

| Способ подачи заготовок | 1979 |

|

SU872189A2 |

| Автомат для штамповки деталей | 1991 |

|

SU1811947A1 |

| Бесшатунный механизм | 2023 |

|

RU2805423C1 |

| Приспособление для обработки зубчатых колес, профили которых очерчены огибающими семейства внецентроидных эпи- и гипоциклоид и их эквидистантами | 1979 |

|

SU860956A1 |

| ЦИКЛОИДАЛЬНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ | 2008 |

|

RU2390670C1 |

| Устройство для односторонней доводки деталей | 1987 |

|

SU1463452A2 |

| Устройство для односторонней доводки деталей | 1986 |

|

SU1316798A2 |

D

.2

/J 6

Даты

1968-01-01—Публикация