Известен проходной аппарат для жидкостной обработки волокнистого материала, содержащий вертикальную трубу с загрузочным раструбом и перфорированным участком для циркуляции жидкости, отжимные валы и выводящее волокно устройство, имеющее ленточный транспортер.

Цель изобретения - повысить производительность и качество обработки волокна. Для этого труба предложенного аппарата выполнена из нескольких секций, разделенных посредством отжимных валов, и каждая из секций имеет перфорированный участок для подвода и отвода циркулирующей жидкости заданного состава, причем в загрузочном раструбе помещена качающаяся воронка, а устройство, выводящее обработанное волокно, содержит разрыхлительную машину.

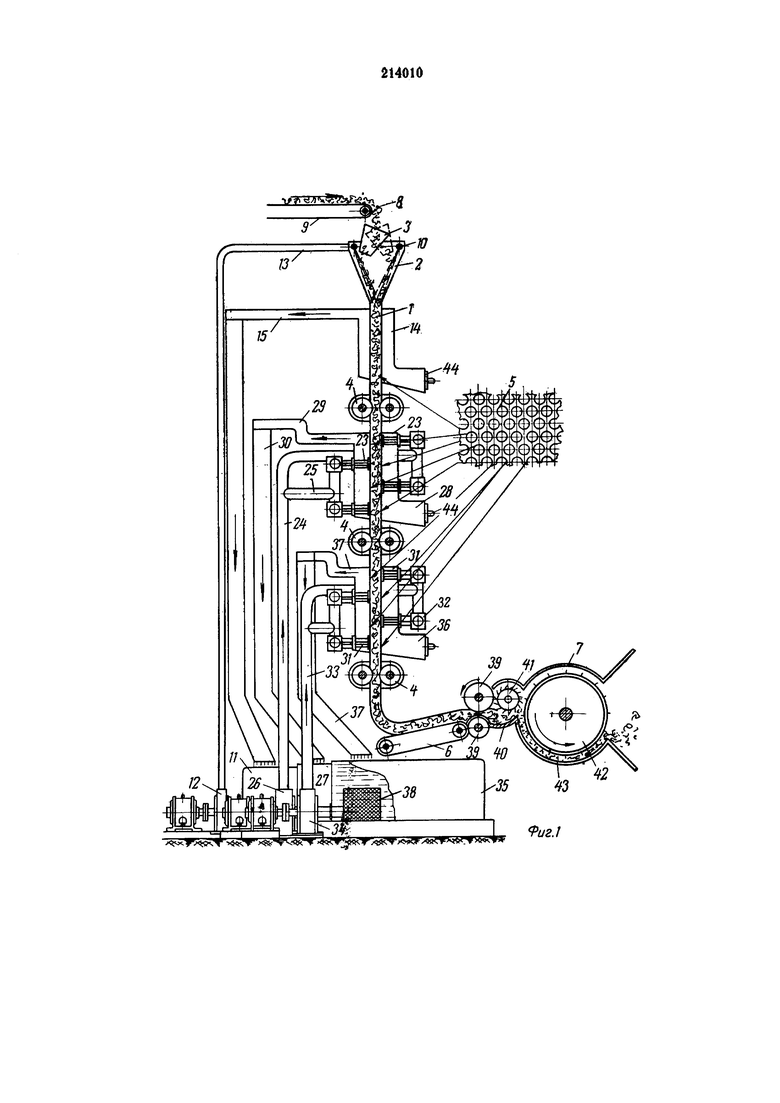

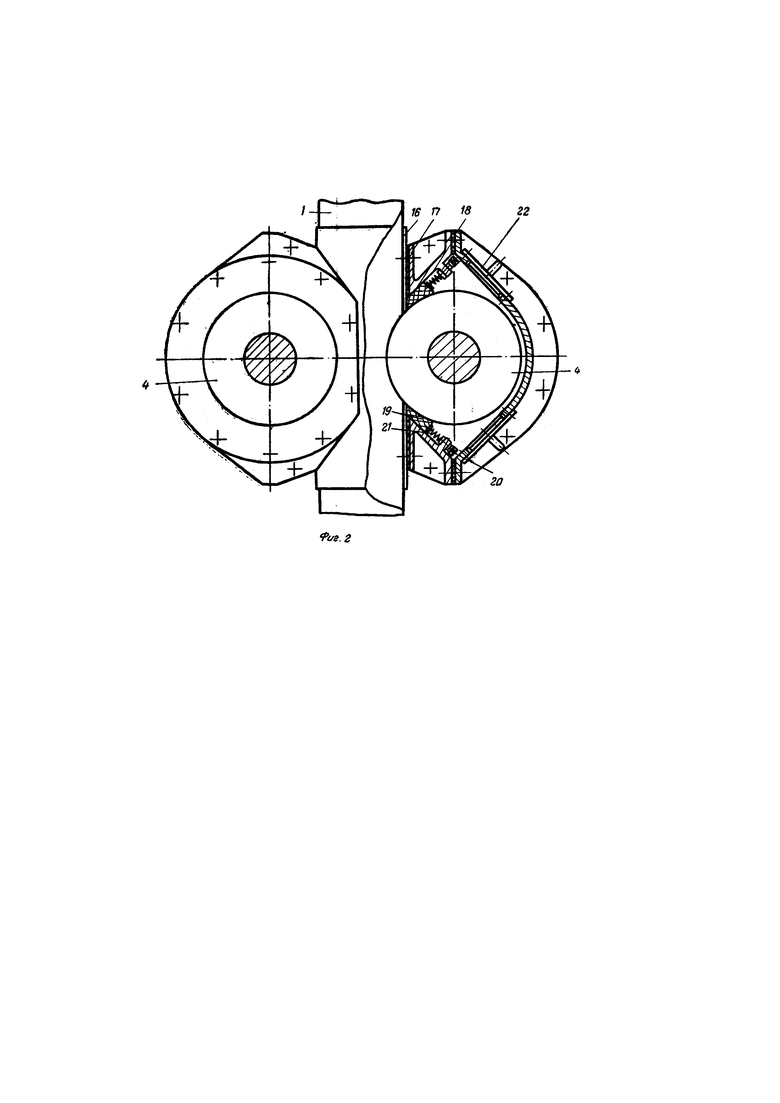

На фиг. 1 изображен общий вид машины с указанием перфорации и перфорированных участков в секциях вертикальной трубы; на фиг. 2 - отжимные валы, разделяющие секции.

Аппарат содержит вертикальную трубу 1 с загрузочным раструбом 2, в котором помещена качающаяся воронка 3. Вертикальная труба состоит из нескольких секций, разделенных между собой посредством отжимных валов 4, причем каждая секция имеет перфорированный участок 5 для подвода и отвода циркулирующей жидкости заданного состава. Обработанное волокно выводится из аппарата через выводящее устройство, имеющее ленточный транспортер 6 и разрыхлительную машину 7.

Волокнистый материал 8 подается горизонтальным транспортером 9 к загрузочной качающейся воронке 3, благодаря которой обеспечивается равномерное заполнение волокном раструба 2 и вертикальной трубы 1.

Одновременно с загрузкой волокна в первую секцию трубы 1 подается рабочая жидкость заданного состава из спрысков 10, питаемых из бака 11 при помощи насоса 12 через трубу 13. Рабочая жидкость проникает через подающее в раструб волокно и проходит вместе с ним в первую секцию вертикальной трубы 1. Достигнув перфорированного участка 5, расположенного в виде пояса в нижней части первой секции, рабочая жидкость попадает через перфорацию 5 во вспомогательную емкость 14, из которой по трубе 15 возвращается в бак 11, а волокно через отжимные валы 4 поступает в следующую секцию вертикальной трубы.

Для размещения отжимных валов на вертикальной трубе (фиг. 2) установлены коробки 16, к которым присоединены стойки 17. Между этими стойками в коробках 16 и в вертикальной трубе сделаны прорези, в которые входят на определенную глубину отжимные валы; к стойкам 17 через изоляционную прокладку присоединены крышки 18, образующие футляр для отжимных валов. Герметизация внутренней полости этих футляров от полости вертикальной трубы 1 создается сальниковыми уплотнениями 19, прижимаемыми болтами 20 через пружины 21. Периодическое подтягивание болтов, по мере износа уплотнений, производится через люки 22. С торцовой стороны отжимные валы также имеют уплотнения, выполненные при помощи кольцевых обечаек, сальниковой набивки и затяжных шайб (на чертеже не показаны).

Обработка волокнистого материала во второй секции вертикальной трубы производится через несколько рядов форсунок 23. Подача жидкости к форсункам 23 осуществляется через трубы 24 и 25 от насоса 26 из бака 27. Рабочая жидкость, подаваемая форсунками 23, проходит через обрабатываемый волокнистый материал и затем через перфорированные участки, расположенные в стенках трубы 1 против форсунок 23, поступает в емкость 28 и по трубам 29 и 30 возвращается в бак 27.

На выходе из второй секции вертикальной трубы 1 волокно подвергается отжиму в отжимных валах 4 и поступает в третью секцию вертикальной трубы, аде волокнистый материал обрабатывается жидкостью иного состава, чем в первой и второй секциях. Обработка здесь производится через форсунки 31 жидкостью, поступающей по трубам 32 и 33 от насоса 34 из бака 35. Отработанная жидкость возвращается обратно в бак 35 через емкость 36 и трубы 37.

Для предохранения насосов и форсунок от засорения отбор жидкости из баков производится через фильтры 38.

В зависимости от характера жидкостной обработки и волокнистого материала число секций может быть увеличено.

Из последней отжимной пары валов волокнистый материал попадает на транспортер 6 выводящего устройства, который подводит его к узлу питания разрыхлительной машины 7. Питающая пара валов 39 машины продвигает слой волокнистого материала по неподвижной площадке 40, затем он захватывается вращающимся против часовой стрелки колковым валиком 41, создающим эластичный зажим бородки, подвергающейся разрыхлению колками барабана 42. Волокнистый материал проносится барабаном 42 по колосниковой решетке 43 и выбрасывается из проходного аппарата.

Удаление отстоя и грязи из емкостей 14, 28 и 36 производят через люки 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки текстильного волокна и машина для отделки текстильного волокна | 1981 |

|

SU1092223A1 |

| Устройство для обработки волокнистых отходов натурального шелка | 1989 |

|

SU1815279A1 |

| Устройство для замачивания шерстяного волокна раствором серной кислоты в процессе карбонизации | 1961 |

|

SU142730A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ РАЗЛИЧНЫМИ ЖИДКОСТЯМИ | 1965 |

|

SU175607A1 |

| АППАРАТ ДЛЯ ПРОМЫВКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1996 |

|

RU2133788C1 |

| ПРЯДИЛЬНЫЙ АППАРАТ | 1995 |

|

RU2098524C1 |

| УСТРОЙСТВО для ЖИДКОСТНОЙ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1970 |

|

SU267392A1 |

| Аппарат для непрерывного крашения волокнистого материала | 1960 |

|

SU139290A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ШЕРСТИ | 1993 |

|

RU2049177C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

1. Проходной аппарат для жидкостной обработки волокнистого материала, содержащий вертикальную трубу с загрузочным раструбом и перфорированным участком для циркуляции жидкости, отжимные валы и выводящее волокно устройство, имеющее ленточный транспортер, отличающийся тем, что, с целью повышения производительности и качества, труба состоит из нескольких секций, разделенных посредством отжимных валов, и каждая из секций имеет перфорированный участок для подвода и отвода циркулирующей жидкости заданного состава.

2. Аппарат по п. 1, отличающийся тем, что в загрузочном раструбе помещена качающаяся воронка.

3. Аппарат по п. 1, отличающийся тем, что выводящее волокно устройство содержит разрыхлительную машину.

Авторы

Даты

1969-09-25—Публикация

1966-07-20—Подача