Известные устройства для изготовления плит из древесных стружек, смешанных со связующими, включающие смеситель, горизонтальный конвейер с поддонами для отрезков стружечного ковра, контрольные весы, прессы для предварительного и окончательного прессования и привод.

В качестве поддонов в этих устройствах используют жесткие жестяные листы, которые очень быстро изнашиваются и меняют при этом свой вес. Вследствие этого готовые плиты имеют неравномерный вес и неровную поверхность. В прессе для горячего прессования поддоны нагреваются. Требуются специальные транспортные приспособления для их отвода, устройство для их охлаждения, приспособления для опрокидывания, складские помещения для хранения их и т.д.

В предлагаемом устройстве вслед за прессом предварительного прессования над концом конвейера установлена дугообразная направляющая для отвода выполненных из эластичного материала поддонов вниз, что обеспечивает возможность окончательного прессования плит без поддонов и беспрерывную подачу последних обратно к смесителю. Удержание эластичных поддонов на конвейере может быть обеспечено присоединением их посредством штанг к крючкам, укрепленным на цепях конвейера.

Перед контрольными весами может быть установлен приводной цепной толкатель с крючкообразными захватами. Это ускорит подачу поддонов с отрезками стружечного ковра на контрольные весы и далее в пресс предварительного прессования.

Против дугообразной направляющей может быть установлена на горизонтальном валу вращающаяся щетка для очистки поддонов.

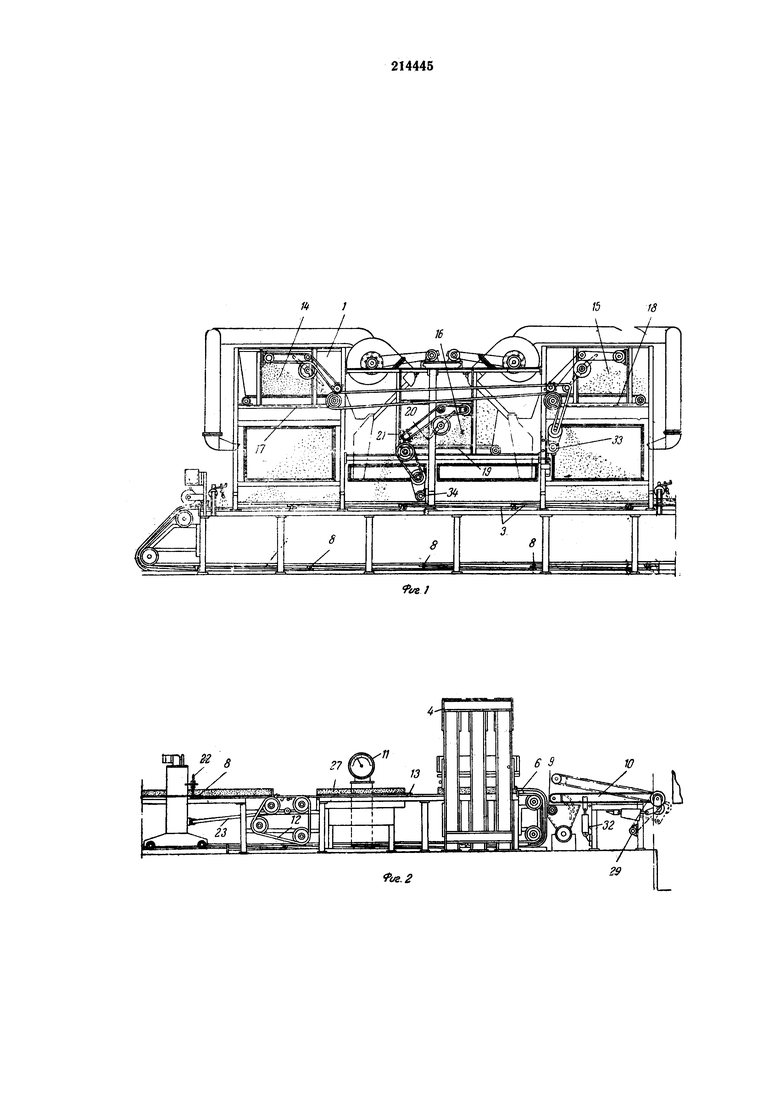

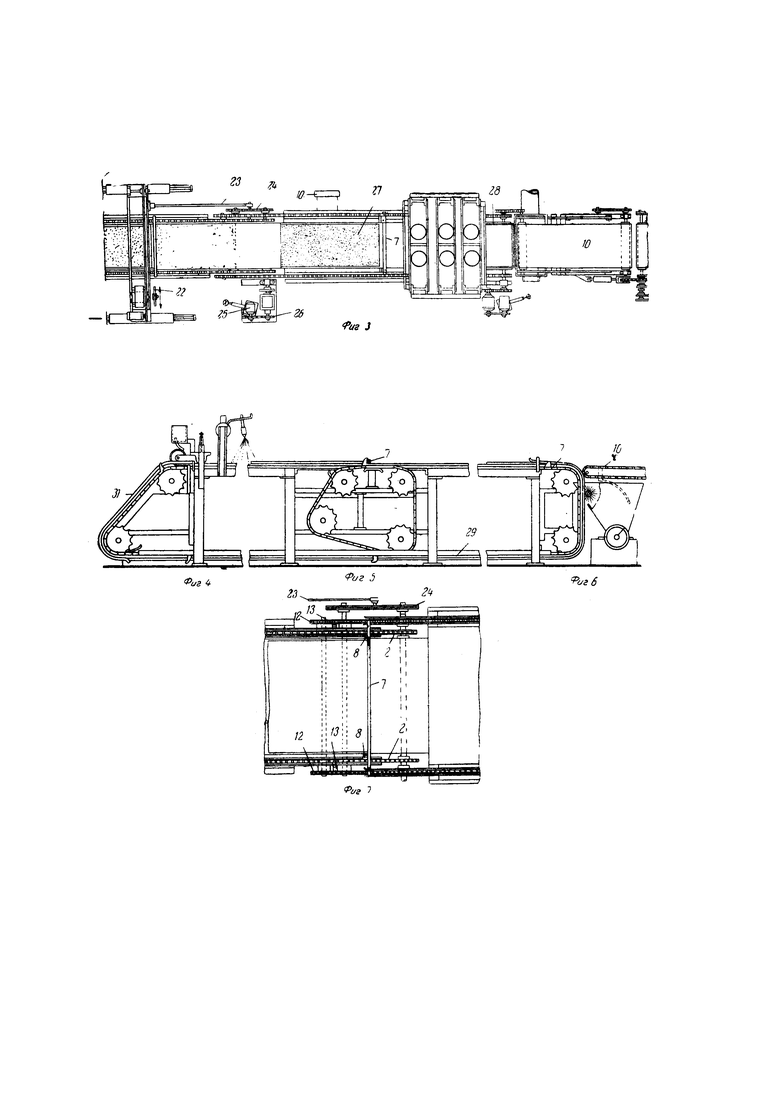

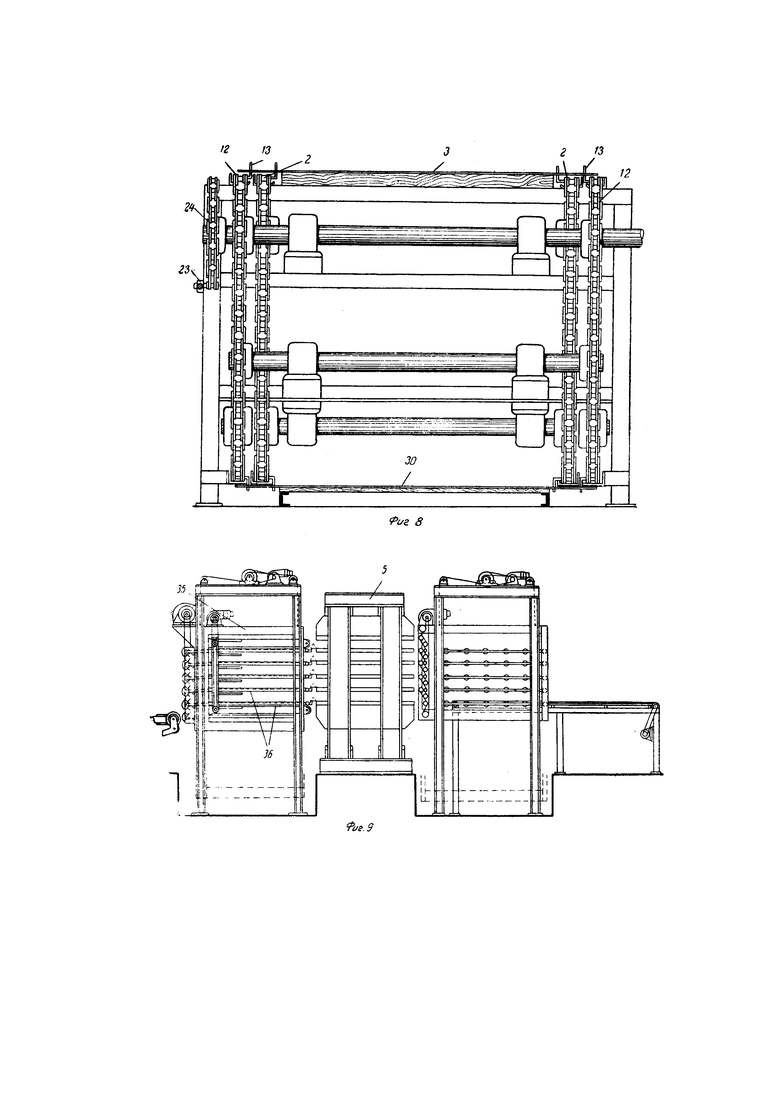

Кроме того, вслед за дугообразной направляющей может быть смонтировано транспортное приспособление для подвода предварительно спрессованных отрезков стружечного ковра к прессу окончательного прессования. На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - зона предварительного прессования, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - место поворота цепей горизонтального конвейера, вид сбоку; на фиг. 5 - место перехода поддонов с горизонтального конвейера, вид сбоку; на фиг. 6 - место очистки поддона; на фиг. 7 - то же, вид сверху на фиг. 5; на фиг. 8 - то же, разрез по А-А на фиг. 5; на фиг. 9 - пресс окончательного прессования. Устройство для изготовления плит из древесных стружек, смешанных со связующим, включает смеситель 1, горизонтальный конвейер 2 с поддонами 3 для отрезков стружечного ковра, прессы 4 и 5 предварительного и окончательного прессования. Над концом конвейера 2 вслед за прессом 4 предварительного прессования установлена дугообразная направляющая 6 для отвода поддонов 3 вниз. Поддоны выполнены из эластичного материала, например, из пластмассы.

Эластичные поддоны 3 присоединены посредством штанг 7 к крючкам 8, укрепленным на цепях конвейера 2. Штанги выступают по обеим сторонам поддонов и расположены на их передних кромках. Крючки 8 заходят в вырезы штанг сзади.

Против дугообразной направляющей 6 установлена на горизонтальном валу вращающаяся щетка 9. За дугообразной направляющей 6 смонтировано транспортное приспособление 10 для подвода предварительно спрессованных отрезков стружечного ковра к прессу 5 окончательного прессования.

Перед прессом 4 предварительного прессования расположены контрольные весы 11. Перед ними установлены приводной толкатель 12 с крючкообразными захватами 13.

Устройство работает следующим образом. Древесные стружки из бункеров 14, 15 и 16 по бесконечным лентам 17, 18 и 19, находящимся на их дне, поступают к вращающемуся скребку 20 и нивелируются им. После этого их подают на поводковые вальцы 21, разрыхляющие и рассыпающие их на поддоны 3.

Смешанные со связующим древесные стружки образуют стружечный ковер, который в местах стыков поддонов 3 разрезается на отрезки одинаковой длины. Резательное приспособление 22 приводится в действие посредством приводной штанги 23 через цепь 24 и передвигается вместе с цепями горизонтального конвейера 2. Цепь 24 имеет длину, равную длине отрезка стружечного ковра. Разрезав ковер, резательное приспособление 22 возвращается в исходное положение.

Недалеко от конца цепей конвейера 2 расположенный на поддоне 3 отрезок ковра перехватывают крючкообразные захваты 13 толкателя 12. Как только открывается пресс 4 предварительного прессования, цепи толкателя 12 приводятся в движение мотором 25 через шестерню 26. Цепи толкателя движутся периодически и с большей скоростью, чем непрерывно движущиеся цепи конвейера 2. Вследствие этого отрезки 27 ковра подводятся к весам 11 и одновременно находившийся на весах отрезок вдвигается в пресс 4. Штанги 7 поддонов 3 ведутся за прессом 4 по направляющим шинам 28 таким образом, что во время поворота не могут соскочить с крючкообразных захватов 13. Дугообразная направляющая 6 отводит поддоны вниз, в то время, когда предварительно спрессованные отрезки 27 стружечного ковра без поддонов переходят на транспортное приспособление 10 с приводом от мотора 29. Простирающийся по всей длине устройства стол 30 препятствует отделению штанг 7 от крючкообразных захватов 13 на нижней поверхности цепи. Когда поддоны 3 достигают цепного толкателя 12, его цепи, косо идущие вверх, отделяют их от крючкообразных захватов 13 и откладывают. Освобожденный захват 13 идет вверх и принимает с конвейера 2 очередной отрезок ковра, чтобы подвести его к весам 11.

Отложенный поддон 3 крючки 8 ведут дальше. При переходе цепей конвейера 2 в верхнее положение крючки 8 освобождаются и переводятся поворотом цепей в нижнее положение. В месте поворота цепей вниз размещены направляющие шины 31, так что штанги 7 не могут быть сняты с поддонов 3.

Весы 11 включены вместе с прессом 4 предварительного прессования и транспортным приспособлением 10. Если отрезок ковра имеет неприемлемую разницу в весе, происходит электрическая блокировка управляющих элементов открытого в этот момент пресса 4. При поступлении в него нестандартного отрезка ковра прессования не происходит. При следующем за этим рабочем цикле транспортное приспособление 10, размещенное за прессом 4, приподнимается посредством работающего сжатым воздухом цилиндра 32. При этом освобождается вал не показанного на чертежах транспортного приспособления, которое принимает неспрессованный материал, падающий с направляемого вниз поддона. Этот материал вновь используется для изготовления плит. Вращающаяся щетка 9 очищает поверхность поддона 3. Одновременно, с этим скорость ленты 17, 18 и 19 бункеров 14, 15 и 16 регулируют посредством установочных моторов 33 и 34 таким образом, чтобы высыпалось достаточное количество стружек.

Предварительно спрессованные отрезки стружечного ковра транспортное приспособление 10 подводит к штабельному приспособлению 35, имеющему ряд расположенных друг над другом транспортных лент 36. Количество лент и расстояние между ними соответствует рабочей высоте пресса 5 окончательного прессования. Штабельное приспособление, предварительно заполненное спрессованными отрезками стружечного ковра поступает в пресс 5. По окончании прессования штабельное приспособление удаляют из пресса 5, а готовые плиты складируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Линия изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1333580A1 |

| Линия изготовления древесно-стружечных плит | 1983 |

|

SU1140957A1 |

| Устройство для непрерывного изготовления бесконечного полотна древесно-стружечной плиты | 1986 |

|

SU1505434A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ, ДРЕВЕСНОВОЛОКНИСТЫХ И ТОМУ ПОДОБНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2044635C1 |

| Линия изготовления изделий из стружечно-клеевой смеси | 1987 |

|

SU1519875A1 |

| ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2003 |

|

RU2310558C2 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

1. Устройство для изготовления плит из древесных стружек, смешанных со связующим, включающее смеситель, горизонтальный конвейер с поддонами для отрезков стружечного ковра, контрольные весы, прессы для предварительного и окончательного прессования и привод, отличающееся тем, что, с целью обеспечения возможности окончательного прессования плит без поддонов и беспрерывной подачи последних обратно к смесителю, вслед за прессом предварительного прессования над концом конвейера установлена дугообразная направляющая для отвода выполненных из эластичного материала поддонов вниз.

2. Устройство по п. 1, отличающееся тем, что, с целью удержания эластичных поддонов на конвейере, они присоединены посредством штанг к крючкам, укрепленным на цепях конвейера.

3. Устройство по п. 1, отличающееся тем, что, с целью ускорения подачи поддонов с отрезками стружечного ковра на контрольные весы и далее в пресс предварительного прессования, перед контрольными весами установлен приводной цепной толкатель с крючкообразными захватами.

4. Устройство по п. 1, отличающееся тем, что, с целью очистки поддонов, против дугообразной направляющей установлена на горизонтальном валу вращающаяся щетка.

5. Устройство по п. 1, отличающееся тем, что вслед за дугообразной направляющей смонтировано транспортное приспособление для подвода предварительно спрессованных отрезков стружечного ковра к прессу окончательного прессования.

Авторы

Даты

1968-06-06—Публикация

1964-04-23—Подача