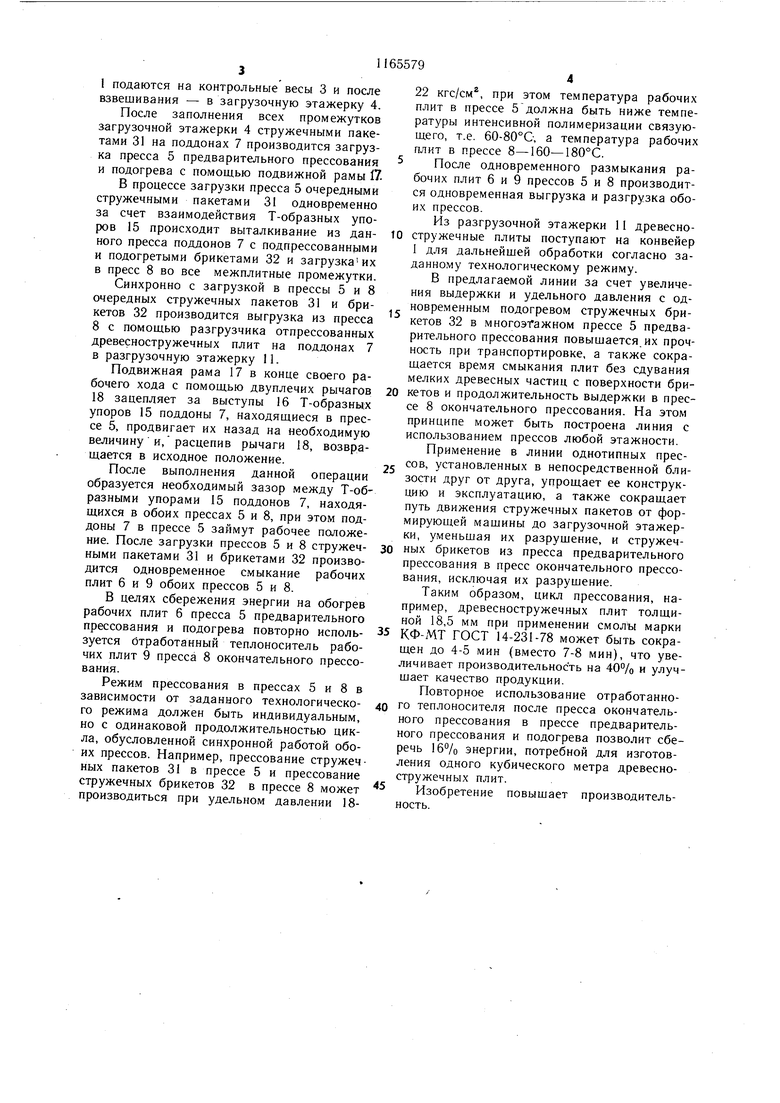

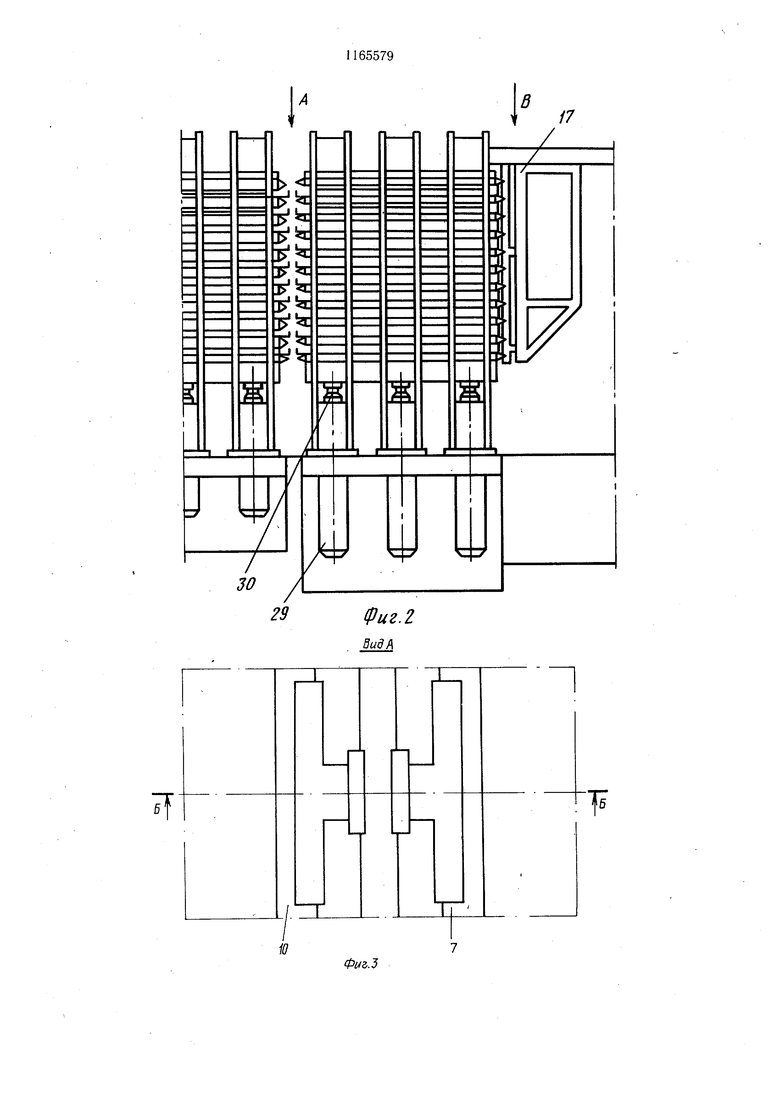

Изобретение относится к деревообрабатывающей промышленности, в частности к автоматическим линиям производства древесностружечных плит. Известны автоматические линии производства древесностружечных плит, содержащие размещенные на конвейере формирующую мащину, контрольные весы, загрузочную этажерку, пресс предварительного прессования и подогрева стружечных пакетов, включающий рабочие плиты с размещенными на них подвижными поддонами, многоэтажныи пресс окднчательного прессования, включающий рабочие плиты с размещенными на них под вижными поддонами, и разгрузочную этажерку 1 и 2. Недостатком известных автоматических линий производства древесностружечных плит является их низкая производительность. Целью изобретения является повышение производительности. Цель достигается тем, что в автоматической линии производства древесностружечных плит, содержащей размещенные на конвейере формирующую машину, контрольные весы, загрузочную этажерку, пресс предварительного прессования и подогрева стружечных пакетов, включающий рабочие плиты с размещенными на них подвижными поддонами, многоэтажный пресс окончательного прессования, включающий рабочие плиты с размещенными на них подвижными поддонами, и разгрузочную этажерку, на торцовых сторонах обращенных одна к другой рабочих плит прессов предварительного и окончательного прессования закреплены клиновидные направляющие, а на поперечных кромках поддонов - Т-образные упоры, на меньшей полке каждого из которых выполнены выступы, загрузочная и разгрузочная этажерки имеют захватные устройства, выполненные в виде подвижной рамы с закрепленными на ней и разнесенными один относительно другого двуплечими рычагами и направляющей, консольно закрепленной на раме пресса предварительного прессования, свободный конец которой имеет клиновидный скос, при этом один из концов каждого двуплечего рычага имеет Г-образные захваты для взаимодействия с выступами Т-образных упоров, а другие соединены между собой пружинами и имеют свободно смонтированные ролики, размещенные с возможностью соприкосновения с направляющей. Цресе предварительного прессования и подогрева выполнен многоэтажным. На фиг. 1 изображена автоматическая линия производства древесностружечных плит, общий вид; на фиг. 2 - участок линии с многоэтажными прессами предварительного и окончательного прессования; на фиг. 3 .- вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 2. Автоматическая линия производства древесностружечных плит содержит размещенные на конвейере 1 формирующую мащину 2, контрольные весы 3, загрузочную этажерку 4, пресс 5 предварительного прессования и подогрева стружечных пакетов, включающий рабочие плиты 6с размещенными на них подвижными поддонами 7, многоэтажный пресс 8 окончательного прессования, включающий рабочие плиты 9 с размещенными на них с подвижными поддонами 10, и разгрузочную этажерку 11. На торцовых сторонах 12 и 13 обращенных одна к другой рабочих плит 6 и 9 прессов предварительного 5 и окончательного прессования 8 закреплены клиновидные направляющие 14, а на поперечных кромках поддонов 7 и 10 - Т-образные упоры 15, иа меньшей полке каждого из которых выполнены выступы 16. Загрузочная 4 и разгрузочная 11 этажерки имеют захватные устройства в виде подвижной рамы 17 с закрепленными на ней и разнесенными один относительно другого двуплечими рычагами 18 и направляющей 19, консольно закрепленной на раме 20 пресса 5 предварительного прессования, свободный конец которой имеет клиновидный скос 21, один из концов 22 каждого из двуплечего рычага 18 имеет Г-образные захваты 23 для взаимодействия с выступами 16 Т-образных упоров 15, а другие 24 соединены между собой пружинами 25 и имеют свободно смонтированные ролики 26, размещенные с возможностью соприкосновения с направляющей 19. Автоматическая линия содержит также размещенные на обоих прессах 5 и .8 дистанционные планки 27, на подвижной раме 17 имеется неподвижный ограничитель 28 перемещения концов 24 рычагов 18, на прессах имеются гидроцилиндры 29 с плунжерами 30. Позициями 31 и 32 изображены соответственно древесностружечные пакеты и брикеты. Толщина рабочих плит 6 пресса 5 предварительного прессования и подогрева стружечных пакетов по величине равна межплитным промежуткам пресса 8 окончательного прессования. Рабочие плиты 6 и 9 установлены соответственно этажности на одном уровне по верхним плоскостям для обеспечения беспрепятственного перемещения по ним нагруженных поддонов 7 и 10. Автоматическая линия работает следующим образом. Осмоленные древесные частицы загружаются в формирующую мащину 2, которая формирует из этой массы стружечные пакеты 31 на поддонах 7. Затем стружечные пакеты 31 на поддонах 7 конвейером 1 подаются на контрольные весы 3 и после взвешивания - в загрузочную этажерку 4. После заполнения всех промежутков загрузочной этажерки 4 стружечными пакетами 31 на поддонах 7 производится загрузка пресса 5 предварительного прессования и подогрева с помощью подвижной рамы 17 В процессе загрузки пресса 5 очередными стружечными пакетами 31 одновременно за счет взаимодействия Т-образных упоров 15 происходит выталкивание из даннего пресса поддонов 7 с подпрессованными и подогретыми брикетами 32 и загрузкаих в пресс 8 во все межплитные промежутки. Синхронно с загрузкой в прессы 5 и 8 очередных стружечных пакетов 31 и брикетов 32 производится выгрузка из пресса 8 с помощью разгрузчика отпрессованных древесностружечных плит на поддонах 7 в разгрузочную этажерку 11. Подвижная рама 17 в конце своего рабочего хода с помощью двуплечих рычагов 18 зацепляет за выступы 16 Т-образных упоров 15 поддоны 7, находящиеся в прессе 5, продвигает их назад на необходимую величину и,расцепив рычаги 18, возвращается в исходное положение. После выполнения данной операции образуется необходимый зазор между Т-образными упорами 15 поддонов 7, находящихся в обоих прессах 5 и 8, при этом поддоны 7 в прессе 5 займут рабочее положение. После загрузки прессов 5 и 8 стружечными пакетами 31 и брикетами 32 производится одновременное с.мыкание рабочих плит 6 и 9 обоих прессов 5 и 8. В целях сбережения энергии на обогрев рабочих плит 6 пресса 5 предварительного прессования и подогрева повторно используется Отработанный теплоноситель рабочих плит 9 пресса 8 окончательного прессования. Режим прессования в прессах 5 и 8 в зависимости от заданного технологического режима должен быть индивидуальным, но с одинаковой продолжительностью цикла, обусловленной синхронной работой обоих прессов. Например, прессование стружеч ных пакетов 31 в прессе 5 и прессование стружечных брикетов 32 в прессе 8 может производиться при удельном давлении 1822 кгс/см, при этом температура рабочих плит в прессе 5 должна быть ниже температуры интенсивной полимеризации связующего, т.е. 60-80°G, а температура рабочих плит в прессе 8-160-180°С. После одновременного размыкания рабочих плит 6 и 9 прессов 5 и 8 производится одновременная выгрузка и разгрузка обоих прессов. Из разгрузочной этажерки 11 древесностружечные плиты поступают на конвейер 1 для дальнейщей обработки согласно заданному технологическому режиму, В предлагаемой линии за счет увеличения выдержки и удельного давления с одновременным подогревом стружечных брикетов 32 в многоэтажном прессе 5 предварительного прессования повышается, их прочность при транспортировке, а также сокращается время смыкания плит без сдувания мелких древесных частиц с поверхности брикетов и продолжительность выдержки в прессе 8 окончательного прессования. На этом принципе может быть построена линия с использованием прессов любой этажности. Применение в линии однотипных прессов, установленных в непосредственной близости друг от друга, упрощает ее конструкцию и эксплуатацию, а также сокращает путь движения стружечных пакетов от формирующей мащины до загрузочной этажерки, уменьшая их разрушение, и стружечных брикетов из пресса предварительного прессования в пресс окончательного прессования, исключая их разрушение, Таким образом, цикл прессования, например, древесностружечных плит толщиной 18,5 мм при применении смолы марки КФ-МТ ГОСТ 14-231-78 может быть сокращен до 4-5 мин (вместо 7-8 мин), что увеличивает производительность на 40% и улучшает качество продукции. Повторное использование отработанно™ теплоносителя после пресса окончательного прессования в прессе предварительного прессования и подогрева позволит сберечь 6°/о энергии, потребной для изготовления одного кубического метра древесностружечных плит. Изобретение повышает производительность.

1

В

17

/

i

s

s

i:

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления древесных плит | 1977 |

|

SU686898A1 |

| Линия для производства древесностружечных плит | 1982 |

|

SU1092048A1 |

| Устройство для изготовления древесно-стружечных плит | 1983 |

|

SU1117224A1 |

| Устройство для прессования древесностружечных плит | 1978 |

|

SU677949A1 |

| "Технологическая линия "Линдор" для производства древесностружечных плит" | 1990 |

|

SU1782753A1 |

| Линия изготовления древесно-стружечных плит | 1983 |

|

SU1140957A1 |

| Многоэтажный пресс | 1977 |

|

SU670454A1 |

| Линия бесподдонного изготовления древесностружечных плит | 1980 |

|

SU897580A1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Способ прессования древесностружечных плит | 1980 |

|

SU856851A1 |

1. АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, содержащая размещенные на конвейере формирующую мащину, контрольные весы, загрузочную этажерку, пресс предварительного прессования и подогрева стружечных пакетов, включающий рабочие плиты с размещенными на них подвижными поддонами, многоэтажный пресс окончательного прессования, включающий рабочие плиты с размещенными на них подвижными поддонами, и разгрузочную этажерку, отли%:. .;-.--: чающаяся тем, что, с целью повышения производительности, на торцовых сторонах обращенных одна к другой рабочих плит прессов предварительного и окончательного прессования закреплены клиновидные направляющие, а на поперечных кромках поддонов - Т-образные упоры, на меньшей полке каждого из которых выполнены выступы, загрузочная и разгрузочная этажерки имеют захватные устройства, выполненные в виде подвижной рамы с закрепленными на ней и разнесенными один относительно другого двуплечими рычагами и направляющей, консольно закрепленной на раме пресса предварительного прессования, свободный конец которой имеет клиновидi ный скос, при этом один из концов каждого двуплечего рычага имеет Г-образные захва(Л ты для взаимодействия с выступами Т-образных упоров, а другие соединены между С собой пружинами и имеют свободно смонтированные ролики, размещенные с возможностью соприкосновения с направляющей. 2. Линия по п. I, отличающаяся тем, что пресс предварительного прессования и подогрева выполнен многоэтажным. О5 сд СП 1 о

/

/

30

IT

да7

Фиг,.

(риг. 2

в ид A

5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для изготовления древесных плит | 1977 |

|

SU686898A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новые тенденции в производстве древесностружечных плит | |||

| М., ВНИИПИЭИлеспрома, 1976, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1985-07-07—Публикация

1983-04-27—Подача