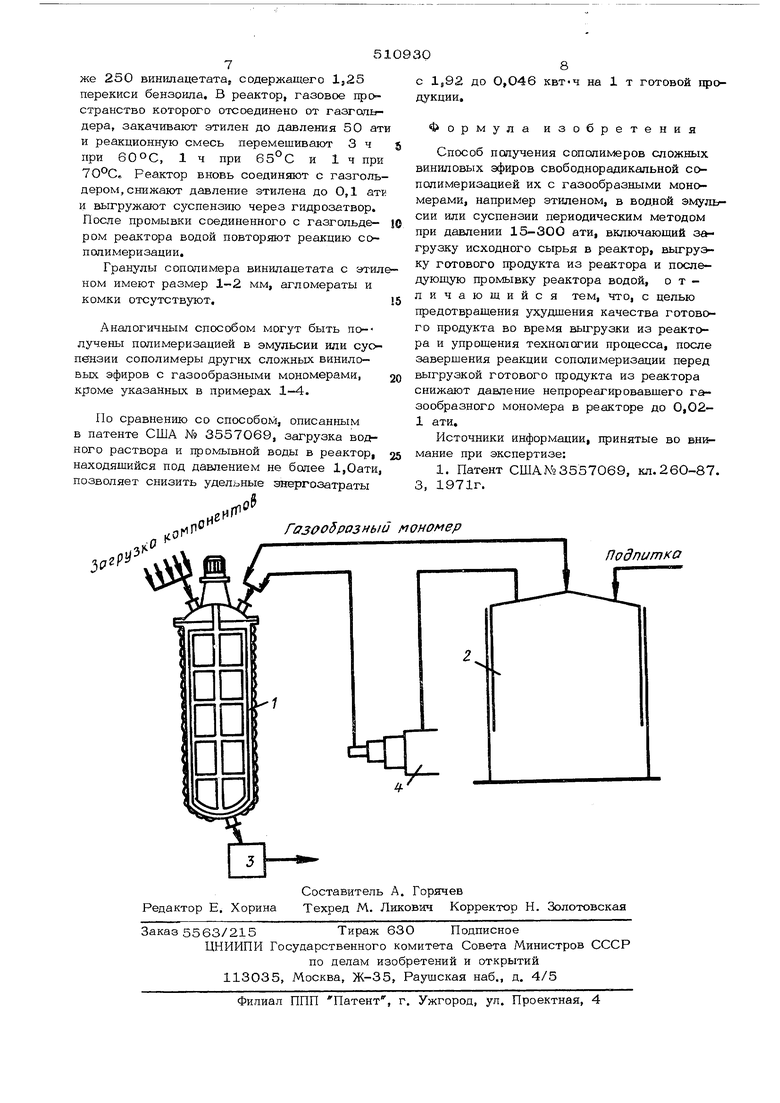

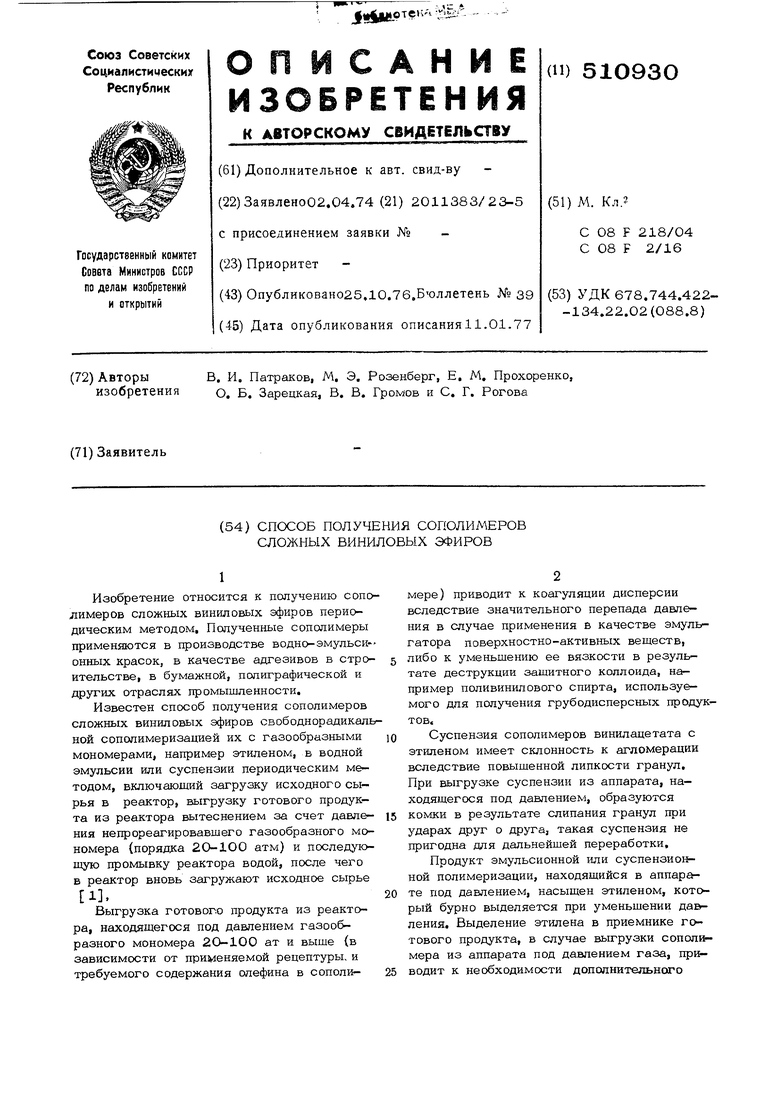

(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СЛОЖНЫХ ВИНИЛОВЫХ ЭФИРОВ компримированиЯ| увеличивает пожаро- и взрывоопасность процесса. Заполнение реактора, находящегося нод давлением этилена, водой для промывки, а также загрузка водных растворов эмульгатора, стабилизатора и других добавок требуют применения специальных насосов и связаны с повышенными энергетическими затратами. Сополимеры винилацетата с этиленом об ладают очень хорошими адгезионными свойствами и в процессе эмульсионной или суспензионной полимеризации на внутренних поверхностях стенок и крышки аппарата (вследствие разбрызгивания реакционной см си) образуется слой полимера, который необходимо удалять для устранения резкого ухудшения условий теплопередачи и качества готового продукта. Реактор после каждой операции промывают водой, однако остающийся в аппарате газ образует подушку, препятствующую полному заполнению реактора водой с целью удаления полнмег.а с верхней части стенок и крышки. Целью изобретения является предотвращ ние ухудшения качества дисперсии или суспензии во время выгрузки из реактора и потерь газообразного мономера, уменьшение пожаро - и взрывоопасности процесса, обеспечение возможности полного удаления полимера с внутренних поверхностей стенок и крышки аппарата, упрощение технологии и снижение энергетических затрат. Эта цель достигается снижением давления непрореагировавшего газообразного мономера в реакторе (после окончания реакции сополимеризации перед выгрузкой из реактора сополимера) до 0,02-1 ати. Пред почтительно для этого после завершения реакции сополимеризации непрореагирова&« ший газообразный мономер отводить в подсоединенный к реактору газгольдер, таким образом снижая в реакторе давление до величины 0,02--1 ати, при котором затем проводят выгрузку готового продукта, промывку реактора и последующую загрузку, пр чем при повторной реакции сополимеризации реактор вновь заполняют газообразным мон мером из газгольдера до требуемого давле ,ния. Предлагаемый способ иллюстрируется чертежом, на котором 1 - реактор , 2 - га гольдер, 3 - гидрозатвор, 4 - компрессор. Пример. В реактор-автоклав 1 емкостью 1м, снабженный рубашкой и якорной мешалкой, заполненный азотом, загружают (кг) 400 водного раствора, содержащего 24 эмульгатора (оксиэтилированные алкилфенолы марки ОП-Ю), 1,96 персульфата калия, 0,0152 сернокислой меди, 0,0228 пирофосфата натрия. После загрузки водного раствора реактор продувают этиленом, для чего в аппарате создается давление 3 ати с последующим сбросом газа в атмосферу. Продувку реактора этиленом повторяют два-три раза для полного удаления азота. После третьей продувки в реакторе создают давление этилена 50 ати и в течение 5 ч дозируют винилацетат со скоростью 80 кг/ч и раствоо 2 кг метабисульфита натрия в 30 мл воды со скоростью 6,4 кг/ч при температуре реакционной среды 40-45°С, Готовую дисперсию выдерживают в аппарате в течение 2-3 ч при остановленной мешадке для отстаивания пены и соединяют газовое пространство реактора с газгольдером 2, при этом давление этилена в реакторе снижается с 50 до 0,7 ати. После снятия давления дисперсию выгружают из аппарата через гидрозатвор 3, препятствующий поступлению воздуха в реактор. Реактор промывают водой, которая целиком заполняет аппарат, вытесняя этилен в газгольдер. Загрязненную воду сливают через гидрозатвор. В промытый реактор, соединенный с газгольдером и заполненный этиленом, вновь загружают водный раствор эмульгатора и других добавок, отсоединяют газовое пространство реактора от газгольдера, закачивают в реактор компрессором 4 из гаэгольдера этилен до требуемого давления и повторяют операцию сополимеризации. Полученная сополимерная дисперсия винилацетата с этиленом содержит 50% сухого вещества, имеет размер частиц 0,2- 0,4 мкм, коагулят в дисперсии отсутствует, Пример2.В промытый реактор, соединенный с газгольдером и заполненный этиленом под давлением 0,4 ати, как указано в примере 1, загружают (кг) 50О водного раствора, содержащего 3 частично омыленного попивинилацетата (содержание ацетатных групп 15 вес.%) и 0,8 муравьиной кислоты, а также 25О винил ацетата, содержащего 1,25 перекиси бензоила, В реактор, газовое пространство которого отсоединено от газгольдера, закачиваю этилен до давления 40 ати и реакционную смесь перемешивают 3 ч при 5О°С, 1 ч при 600С и 1 ч при 70°С, Реактор вновь соединяют с газгольдером, снижают давление этилена до 0,4 ати и выгружают суспензию сополимера через гидрозатвор. После промывки соединенного с газгольдером реактора водой повторяют операцию сополимеризации. Гранулы сополимера винилацетата с этипеном имеют размер 0,5-2 мм, агломераты и комки отсутствуют. Пример 3. В промытый реактор, соединанньхй с газгольдером и заполненный смесью этилена и винилхлорида в соотноше нии 80:20 (по весу) под давлением О,бати загружают (кг) 400 водного раствора, содержашего 28 поливинилового спирта; 1,2 муравьиной кислоты; 0,002 сернокислого железа и 3 перекиси водорода. Отключают газовое пространство реактора от газгольдера и создают в реакторе давление 60 ат закачивая компрессором смесь этилена и винилхлорида из газгольдера, Содержимое реактора нагре;зают до65°С после чего в реактор в течение 5 ч дозируют винилпропионат со скоростью 80 кг/ч а через 1,5 и 4 ч г : ;-1ала реакции загружают перекись водорода порциями по О,75 кг, В газгольдер по мере расходования сме си газообразных мономеров подают этилен и винилхлорид в соотношении 80:20, По окончании загрузки винилпропионата реакци онную смесь выдерживают 1 ч при 8О С и дисперсию охлаждают до 30 С. Газовое пространство реактора соединяю с газгольдером, при этом давление в реакторе снижается с 60 до 0,6 ати. Готовую дисперсию выгружают через гидрозатвор, реактор, соединенный с газгольдером, промывают водой и повторяют операцию сополимеризации, Сополимерная дисперсия винилпропионата, этилена и винилхлорида содержит 57% сухого вещества, имеет размер частиц 1-3 мкм, стабильна при хранении, в диспер сии отсутствует коагулят, П р и м е р 4, В промытый реактор, соединенный с газгольдером и заполненный зтнленом под давлением 1 ати, загружают (кг) 4ОО водного раствора, содержащего 28 поливинилового спирта; О,8 бикарбоната натрия; 2 персульфата калия. Отключают газовое пространство реактора от газгольдера и создают в реакторе давление 300 ат закачивая этилен из газгольдера компрессором, В реактор в течение 5 ч дозируют винилацетат со скоростью 80 кг/ч и при температуре реакционной смеси 65°С« По окончании загрузки винилацетата реакционную смесь выдерживают 1 ч при 7 5 и дисперсию охлаждают до 30-С, Газовое пространство реактора соединяют с газгольдером, при этом давление в реакторе снижается с 300 до 1 ати. Готовую дисперсию выгружают через гидрозатвор, реактор, соединенный с газгольдером, промывают водой и повторяют реакцию сополимеризации. CoпoлIl ;epнaя дисперсия винилацетата. с этиленом содержит 56% сухого вешества, и;меег размер частиц 1-3 .хжм, стабильна при хранении, з дисперсии отсутствует коагулят. П р и м е р 5, (контрольный). Проводят эмульсионн ю согголимеризацию винилацетата с этиленом, кал: описано в примере 1, но выгрузку реактора, помешенного в бронированную кабину с дистанционным упра&лением, осуществляют при давлении 40 ати. В момент выгрузки дисперсия полностью скоагулировала. При м е р 6 (контрольный). Проводят суспензионную сопатимеризацию винилаце- тата с этиленом, как описано в примере 2, осущестапяя выгрузку суспензии из реактора, как указано в примере 5, Гранулят содержит 40% агломератов размером 1520 мм и более, не распадающихся на отдельные частицы, и не пригоден для дальнейшей переработки, Пример 7, В промытый реактор, соединенный с газгопьдером и заполненный этиленом под давлением 0,02 ати, загружают (кг) 40О водного раствора, содержащего 24 поливиначового спирта 0,018 сернокислого железа; 0,9 муравьиной кислоты. Отключают газовое пространство реактора от газгольдера и создают в реакторе давление 20 ати, закачивая этилен из газгольдера компрессором, В реактор в течение 5 ч дозируют винилацеэат со скоростью 80 кг/ч и перекись водорода (ЗО оную) со скоростью 1,2 кг/ч при температуре реакционной смеси 65-700С, По окончании загрузки винилацетата реакционную смесь выдерживают 1 ч при 75-С и дисперсию охлаждают до , Газовое пространство реактора соединяют с газгольдером, при этом давление в реакторе снижается до 0,02 ати. Готовую дисперсию выгружают через гидрозатвор, реактор, соединенный с газгольдером, промывают водой и повторяют реакцию сополимеризации, Сополимерная дисперсия винилацетата с этиленом содержит 52% сухог-о вешества, имеет размер частиц 1-2 мкм, стабильна при хранении, в дисперсии отсутствует коагулят. Пример 8, В промытый реактор, соединенный с газгольдером и заполненный этиленом под давлением 0,1 ати, загружают (кг) 500 водного раствора, содержащего 3 частично омыленного поливинил- ацетата (содержащего ацетатных групп 12 вес,%), 0,8 муравьиной кислоты, а так-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИОЛЕФИНОВ | 1973 |

|

SU385454A1 |

| Способ получения карбоцепных сополимеров | 1970 |

|

SU470518A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРОЙНЫХ СОПОЛИМЕРОВ | 1970 |

|

SU263507A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2088614C1 |

| Способ получения воднодисперсионного клея с высокой прочностью склеивания | 1974 |

|

SU502906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ВИНИЛХЛОРИДА С СОПОЛИМЕРОМ ЭТИЛЕНА И ВИНИЛАЦЕТАТА | 1993 |

|

RU2082724C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ПОЛИМЕРОВ | 2008 |

|

RU2471810C2 |

| Способ получения привитых сополимеров | 1973 |

|

SU694078A3 |

| Способ получения винилгалоид-НыХ пОлиМЕРОВ | 1977 |

|

SU799672A3 |

| Способ получения дисперсии сополимеров винилацетата | 1980 |

|

SU960192A1 |

Авторы

Даты

1976-10-25—Публикация

1974-04-02—Подача