Известны способы обработки калибров пильгер-валков путем расточки на специальных станках.

Предложенный способ позволяет цовысить производительность и степень автоматизаиии обработки.

С этой целью обработку производят фрезой, ось которой расположена перпендикулярно оси обрабатываемого изделия и перемещается по траектории, эквидистантной данному радиальному сечению профиля изделия, поворачиваемого в режиме периодической подачи.

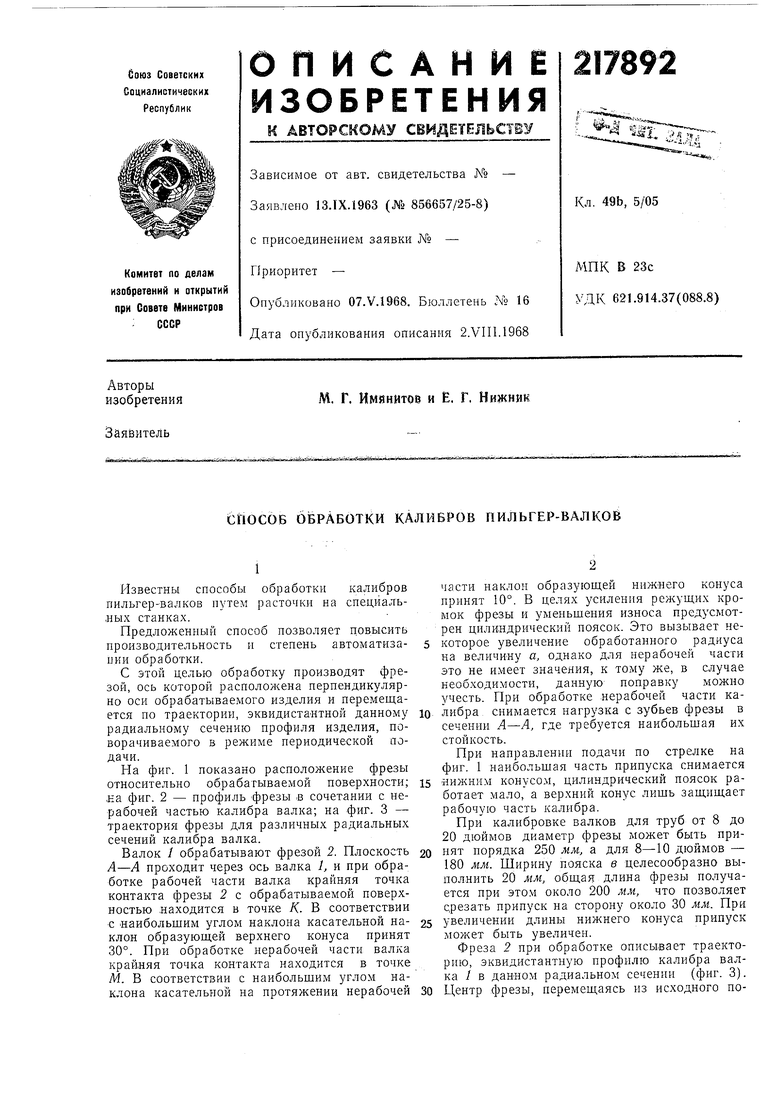

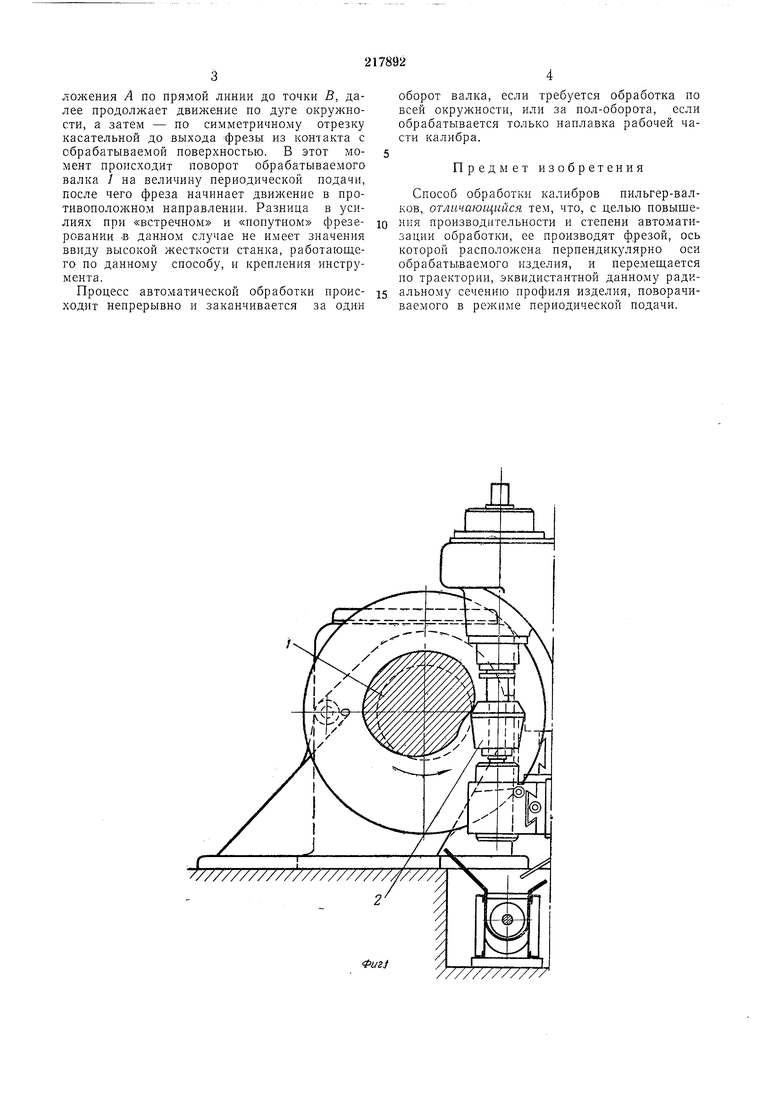

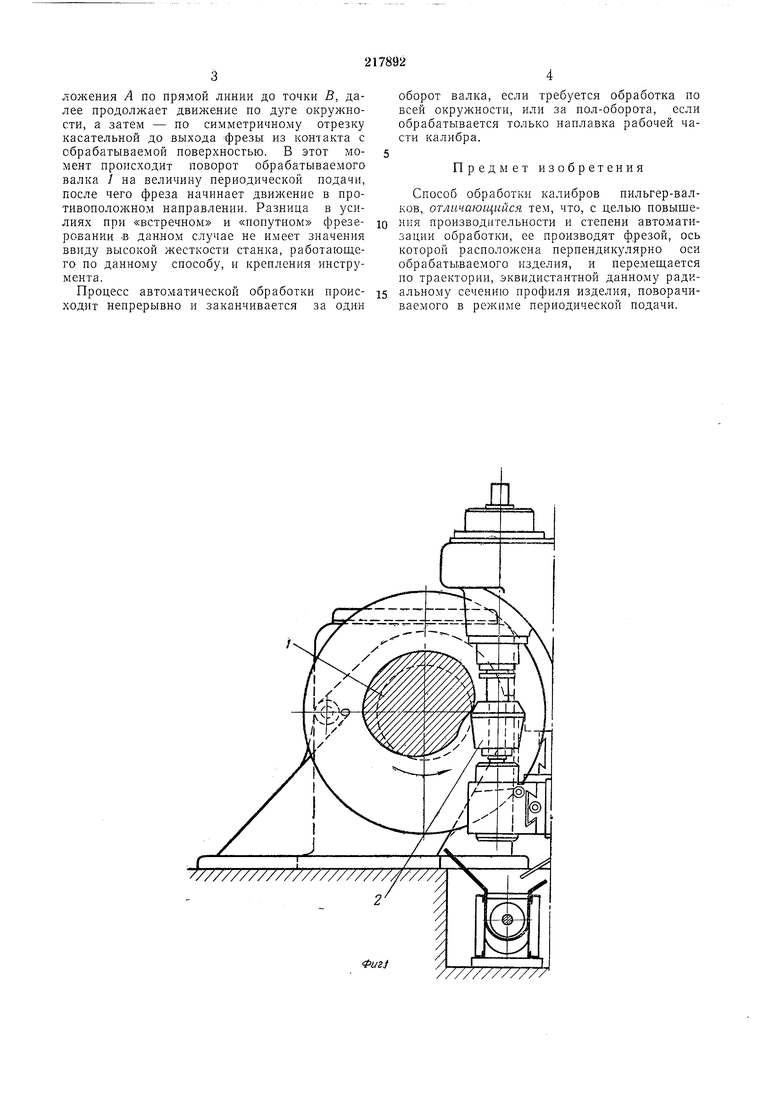

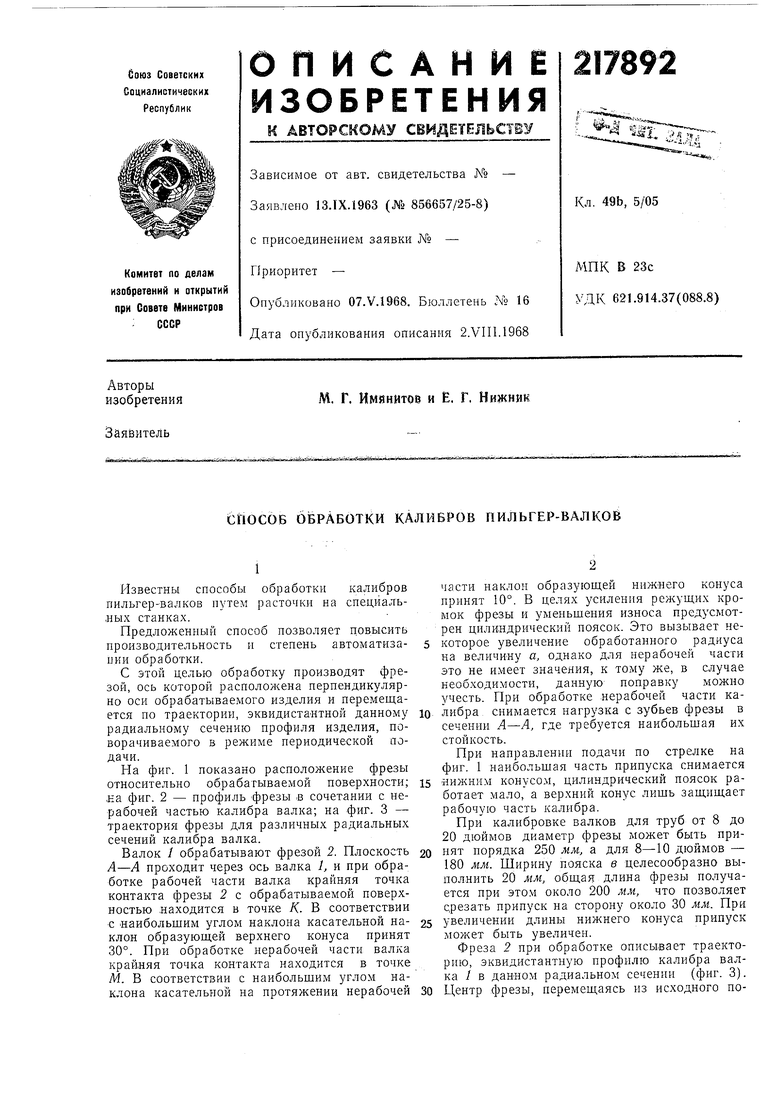

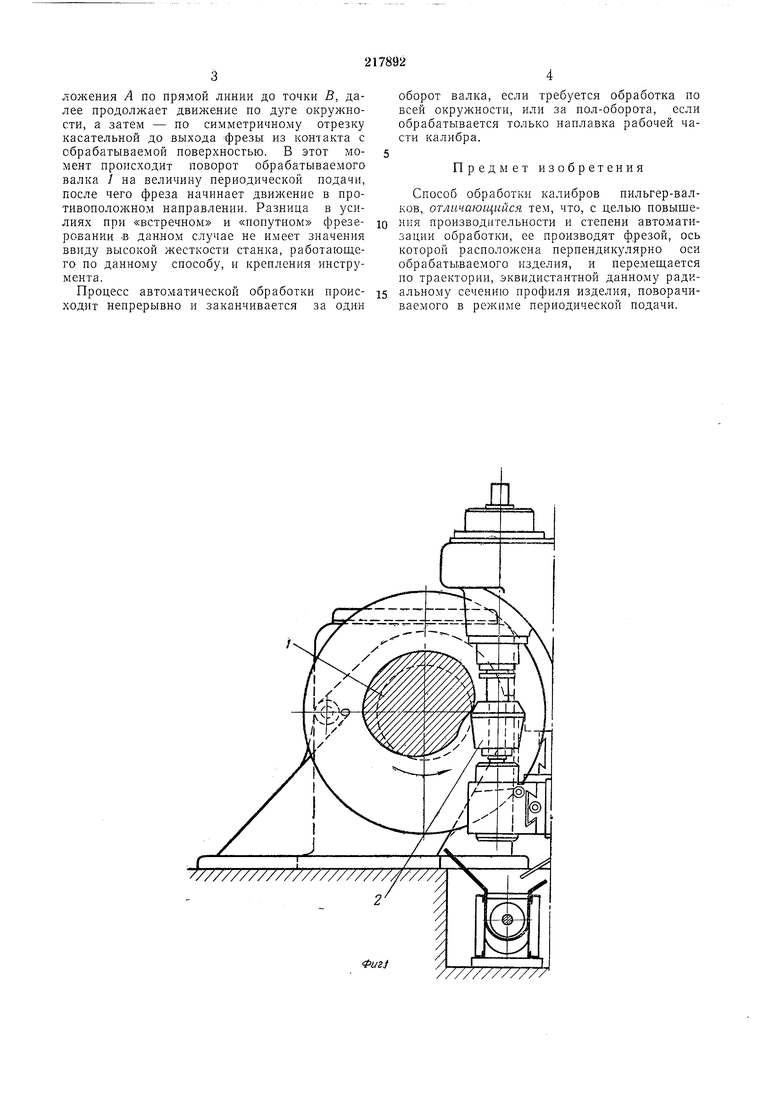

На фиг. I показано расположение фрезы относительно обрабатываемой поверхности; на фиг. 2 - профиль фрезы в сочетании с нерабочей частью калибра валка; на фиг. 3 - траектория фрезы для различных радиальных сечений калибра валка.

Валок / обрабатывают фрезой 2. Плоскость А-А проходит через ось валка 1, и при обработке рабочей части валка крайняя точка контакта фрезы 2 с обрабатываемой поверхностью находится в точке К. В соответствии с Наибольшим углом наклона касательной наклон образующей верхнего конуса принят 30°. При обработке нерабочей части валка крайняя точка контакта находится в точке М. В соответствии с наибольшим углом наклона касательной на протяжении нерабочей

части наклон образующей нижнего конуса принят 10°. В целях усиления режущих кромок фрезы и уменьшения износа предусмотрен цилиндрический поясок. Это вызывает некоторое увеличение обработанного радиуса на величину а, однако для нерабочей части это не имеет значения, к тому же, в случае необходимости, данную поправку можно учесть. При обработке нерабочей части калибра снимается нагрузка с зубьев фрезы в сечении Л-А, где требуется наибольшая их стойкость.

При направлении подачи по стрелке на фиг. I наибольшая часть припуска снимается -нижним конусо.м, цилиндрический поясок работает мало, а верхний конус лишь защищает рабочую часть калибра.

При калибровке валков для труб от 8 до 20 дюймов диаметр фрезы может быть принят порядка 250 мм, а для 8-10 дюймов - 180 мм. Ширину пояска в целесообразно выполнить 20 мм, общая длина фрезы получается при этом около 200 мм, что позволяет срезать припуск на сторону около 30 мм. При увеличении длины нижнего конуса припуск может быть увеличен.

ложения А по прямой линии до точки В, далее продолжает движение по дуге окружности, а затем - по симметричному отрезку касательной до выхода фрезы из контакта с обрабатываемой поверхностью. В этот момент происходит поворот обрабатываемого валка ) на величину периодической подачи, после чего фреза начинает движение в противоположном направлении. Разница в усилиях при «встречном и «попутном фрезеровании в данном случае не имеет значения ввиду высокой жесткости станка, работающего по данному способу, и крепления инструмента.

Процесс автоматической обработки происходит непрерывно и заканчивается за один

оборот валка, если требуется обработка по всей окружности, или за пол-оборота, если обрабатывается только наплавка рабочей части калибра.

Предмет изобретения

Способ обработки калибров пильгер-валков, отличающийся тем, что, с целью повышеНИН производительности и степени автоматизации обработки, ее производят фрезой, ось которой расположена перпендикулярно оси обрабатываемого изделия, и перемещается по траектории, эквидистантной данному радиальному сечению профиля изделия, поворачиваемого в режиме периодической подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Способ фрезерования внутренних радиусных сопряжений сторон контурных поверхностей | 1989 |

|

SU1731462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2001 |

|

RU2299813C2 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ С МАЛОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2697306C1 |

.

Даты

1968-01-01—Публикация