Известны устройства для автоматического контроля твердости абразивных брусков на керамической основе, содержащие ударно-динамический механизм для возбуждения колебаний в контролируемых брусках, выполненный в виде бойка с электромагнитом, предназначенным для приведения в действие бойка, предметный столик, выполненный в виде двух базовых граней с прижимами для крепления контролируемых брусков, и импульсную схему с датчиком частоты собственных колебаний брусков, установленным на предметном столике.

Известное устройство основано на методе определения твердости по модулю упругости, который, в свою очередь, определяется по резонансной частоте. Но резонансная частота наступает при совпадении частот вынужденных и собственных колебаний бруска. Поэтому, можно сказать, что известное устройство основано на том же методе, что и предлагаемое.

Предлагаемое устройство отличается от известного тем, что, с целью повышения точности контроля твердости абразивных брусков, оно выполнено в виде прерывисто вращающейся карусели, на которой установлены предметные столики, и снабжено установленными вокруг карусели датчиками для измерения геометрических размеров брусков, каждый из которых (датчиков) содержит возвратно-поступательно перемещаемый входной вал и возвратно-вращаемый выходной вал, механизмом взвешивания брусков, приемниками рассортированных брусков, счетно-решающим механизмом для расчета твердости по полученным значениям геометрических размеров, веса и частоты собственных колебаний брусков, приемниками и электромагнитами для сброса забракованных брусков в соответствующие приемники.

Кроме того, в импульсной схеме установлено электронное реле времени, задерживающее срабатывание импульсной схемы на время переходного процесса.

На выходной вал каждого датчика геометрических размеров насажен профилированный диск с двумя парами контактов, обеспечивающих выдачу команд на электромагниты для сброса забракованных брусков в соответствующие приемники.

С целью расширения номенклатуры контролируемых изделий по геометрическим размерам, каждый предметный столик снабжен регулируемым вдоль базовых граней упором, к которому изделие поджимается досылателем.

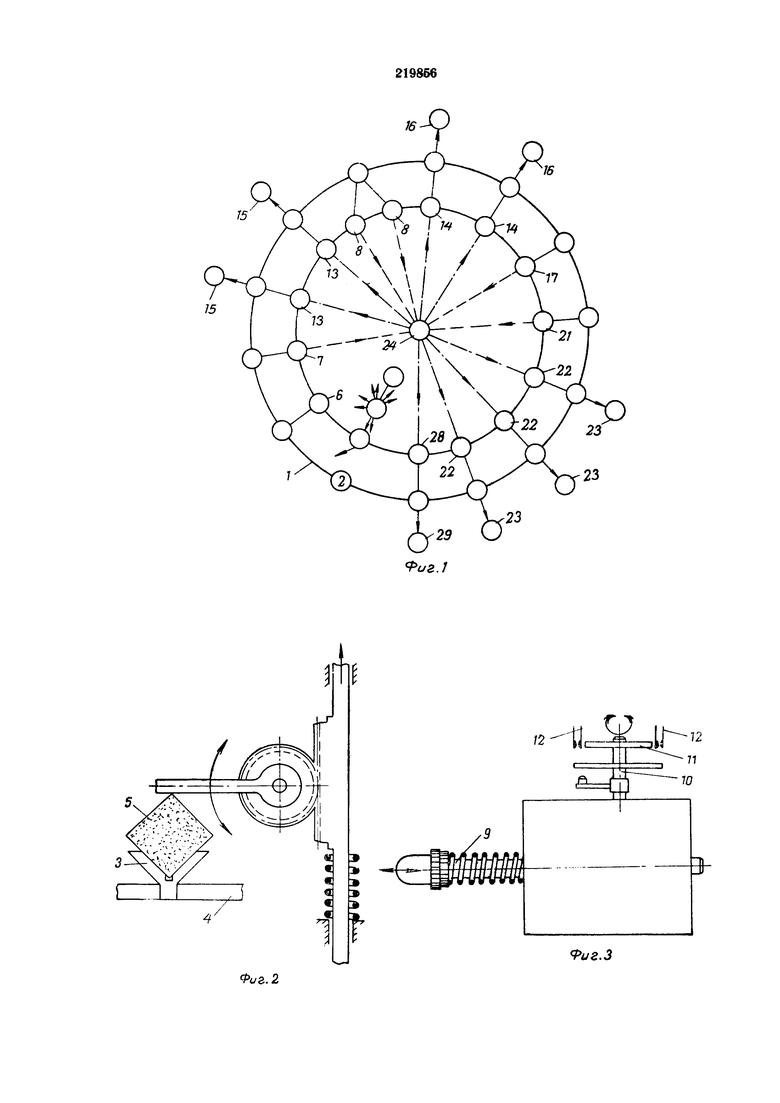

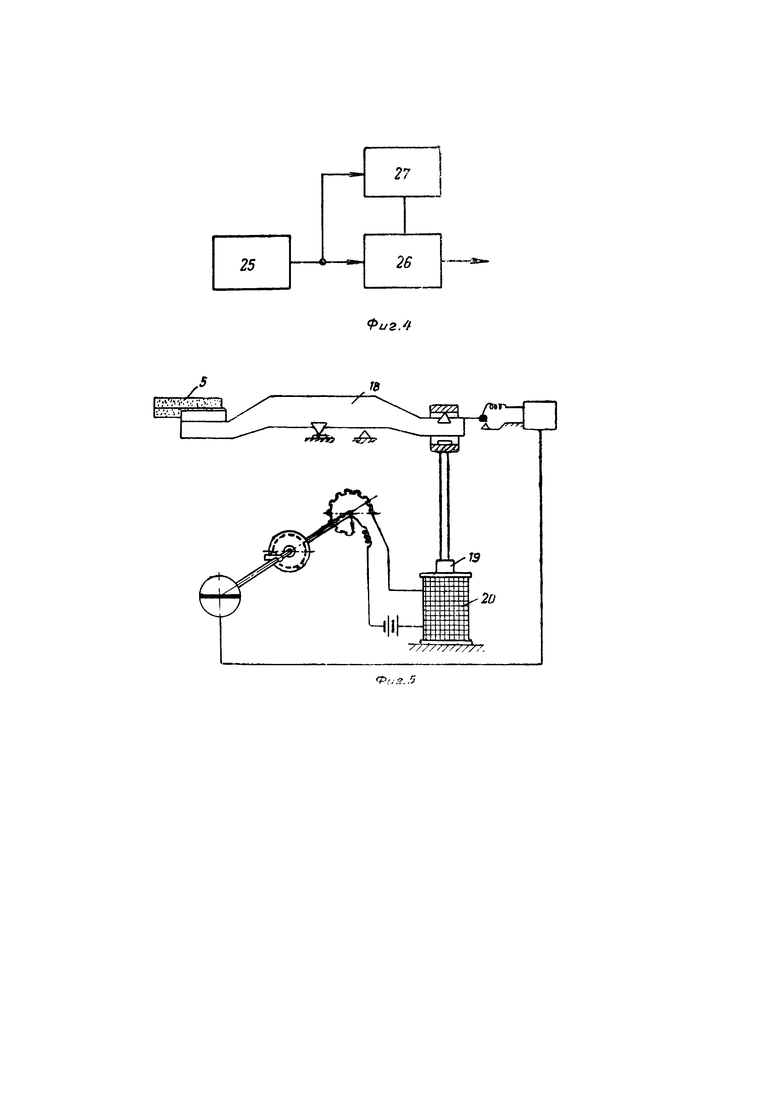

На фиг. 1 изображена блок-схема описываемого устройства; на фиг. 2 - узел прижима; на фиг. 3 - датчик для измерения геометрических размеров брусков; на фиг. 4 - импульсная схема; на фиг. 5 - взвешивающий механизм.

Устройство выполнено в виде прерывисто вращающейся карусели 1, на которой установлены предметные столики 2. Каждый предметный столик, выполненный в виде двух базовых граней 3, снабжен регулируемым упором 4, к которому изделие 5 (брусок) поджимается досылателем 6. Вокруг карусели установлены датчики 7 и 8 для измерения геометрических размеров брусков. Каждый датчик содержит возвратно-поступательно перемещаемый входной вал 9 и возвратно-вращаемый выходной вал 10, на который насажен профилированный диск 11 с двумя парами контактов 12, обеспечивающих выдачу команд на электромагниты 13 и 14 для сброса забракованных брусков в соответствующие приемники 15 и 16. Кроме того, устройство содержит механизм взвешивания 17 брусков в виде коромысла 18, грузовое плечо которого предназначено для приема брусков, а к измерительному плечу подвешен плунжер 19 измерительного электромагнита 20, а также ударно-динамический механизм 21 для возбуждения колебаний в контролируемых брусках, электромагниты 22 и приемники 23 рассортированных брусков и счетно-решающий механизм 24 для расчета твердости по полученным значениям геометрических размеров, веса и частоты собственных колебаний брусков. Колебания абразивного бруска и преобразование их в электрические сигналы осуществляет пьезоэлектрический датчик 25, включенный в импульсную схему 26 с установленным в нем электронным реле времени 27. Реле времени задерживает срабатывание импульсной схемы на время переходного процесса.

В процессе работы бруски 5 поштучно закладываются на предметный столик 2 карусели 1, последовательно переходят с одной позиции на другую и зажимаются зажимом. Затем брусок поджимается досылателем 6 к базовой грани 3 предметного столика.

После очередного поворота карусели брусок попадает на позицию измерения длины датчиками 7. Забракованные по длине бруски сбрасываются в приемник 15, а остальные поступают на позицию измерения поперечных размеров датчиками 8, где забракованные по одному из поперечных размеров сбрасываются в приемник 16. Бруски, прошедшие контрольное измерение, поступают на механизм взвешивания 17. После окончания взвешивания и очередного поворота карусели 1 брусок попадает на ударно-динамический механизм 21, где определяется частота его собственных колебаний. Информация о размерах, весе и частоте собственных колебаний поступает в счетно-решающий механизм 24, который решает формулу и выдает значения твердости абразивных брусков.

В зависимости от значений твердости электромагниты 22 сбрасывают бруски в приемники 23 рассортированной продукции, а электромагнит 28 - в приемник 29 забракованной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Способ отделочной обработки абразивным бруском | 1975 |

|

SU704769A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ И КЛЕЙМЕНИЯ ВЕСА ШТУЧНЫХ ИЗДЕЛИЙ | 1967 |

|

SU205330A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ЦАРАПАНЬЕМ | 1972 |

|

SU344330A1 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РАДИАЛЬНЫХ РОЛИКОВЫХ ПОДШИПНИКОВ | 2011 |

|

RU2466308C1 |

| Устройство к суперфинишному станку | 1978 |

|

SU747702A1 |

| Динамический наноиндентор | 2023 |

|

RU2811668C1 |

| Лазерный профилограф | 1981 |

|

SU1058875A1 |

1. Устройство для контроля твердости абразивных брусков на керамической связке, содержащее ударно-динамический механизм для возбуждения колебаний в контролируемых брусках, выполненный в виде бойка с электромагнитом, предназначенным для приведения в действие бойка, предметный столик, выполненный в виде двух базовых граней с прижимами для крепления контролируемых брусков, и импульсную схему с датчиком частоты собственных колебаний брусков, установленным на предметном столике, отличающееся тем, что, с целью повышения точности контроля твердости абразивных брусков, оно выполнено в виде прерывисто вращающейся карусели, на которой установлены предметные столики, и снабжено установленными вокруг карусели датчиками для измерения геометрических размеров брусков, каждый из которых (датчиков) содержит возвратно-поступательно перемещаемый вал, механизмом взвешивания брусков, приемниками (рассортированных брусков, счетно-решающим механизмом для расчета твердости по полученным значениям геометрических размеров, веса и частоты собственных колебаний брусков, приемниками и электромагнитами для сброса забракованных брусков в соответствующие приемники.

2. Устройство по п. 1, отличающееся тем, что в импульсной схеме установлено электронное реле времени, задерживающее срабатывание импульсной схемы на время переходного процесса.

3. Устройство по пп. 1 и 2, отличающееся тем, что на выходной вал каждого датчика геометрических размеров насажен профилированный диск с двумя парами контактов, обеспечивающих выдачу команд на электромагниты для сброса забракованных брусков в соответствующие приемники.

4. Устройство по пп. 1, 2 и 3, отличающееся тем, что, с целью расширения номенклатуры контролируемых изделий по геометрическим размерам, каждый предметный столик снабжен регулируемым вдоль базовых граней упором, к которому изделие поджимается досылателем.

Приоритет по пп. 2, 3 и 4 исчислять с 28 октября 1964 г.

Авторы

Даты

1969-01-21—Публикация

1964-05-08—Подача