1

Изобретение относится к области машиностроения, может быть использовано в суперфинишных станках для обработки наружных цилиндрических поверхностей.

По основному авт. свид. № 747702 известно устройство, содержащее привод врапления изделия, механизм осцилляции осевых колебаний бруска, выполненный в виде каретки с установленной на ней инструментальной головкой, механизмы прижима и продольной подачи, а также механизм синхронизации, выполненный в виде установленного на корпусе механизма продольной подачи командоаппарата. На валу командоаппарата установлен храповой механизм с набором зубчатых колес на каретке-плите, а храповой механизм связан с плитой через толкатели 1.

Повышение производительности и расширение диапазона обрабатываемых материалов достигается различным сочетанием частот колебаний шлифовального бруска в осевом и радиальном направлениях относительно поверхности обрабатываемой детали. Это осуществляется за счет изменения числа зубьев колес и числа контактов командоаппарата относительно друг друга. При обработке каждой детали передаточное отношение между числом, зубьев колес и числом контактов командоаппарата устанавливается постоянным, определяется наибольшей производительностью процесса и остается неизменным в процессе обработки. В случае, если обрабатываемая деталь 5 имеет комплексную погрешность в осевом направлении (конусообразность, бочкообразность, седлообразность и их сочетание), то изменение передаточного отношения между числом зубьев колес и числом контактов командоаппарата в процессе продольной подачи шлифовального бруска осушествить не удается, что приводит к копированию указанной погрешности и повышает общее время обработки детали,

15 увеличивает расход абразивного инструмента и делает необходимым назначать большой припуск. Это недоиспользует возможности известного устройства и снижает качество поверхности обрабатываемых де20 талей.

Целью изобретения является повышение точности обработки.

Для этого в устройстве к суперфинишному станку неподвижные контакты командо25 аппарата жестко закреплены на корпусе станины станка, а подвижный контакт переключателя - на корпусе механизма продольной подачи. Последовательность включения секций контактов командоаппарата

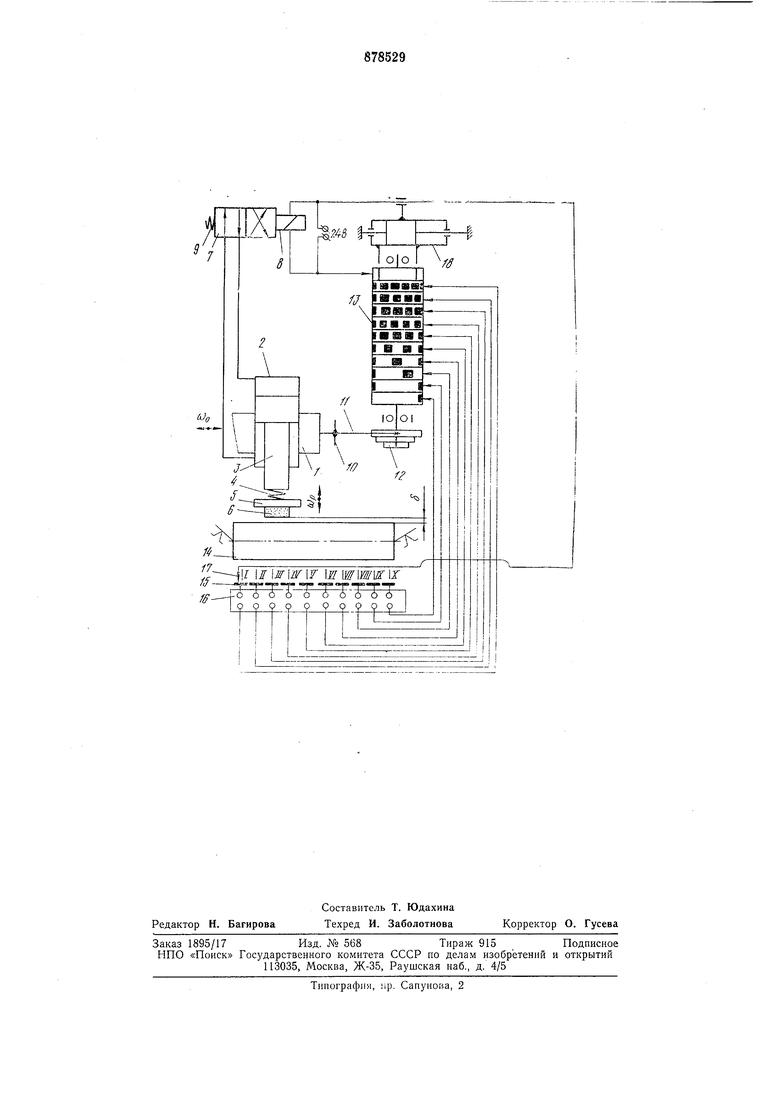

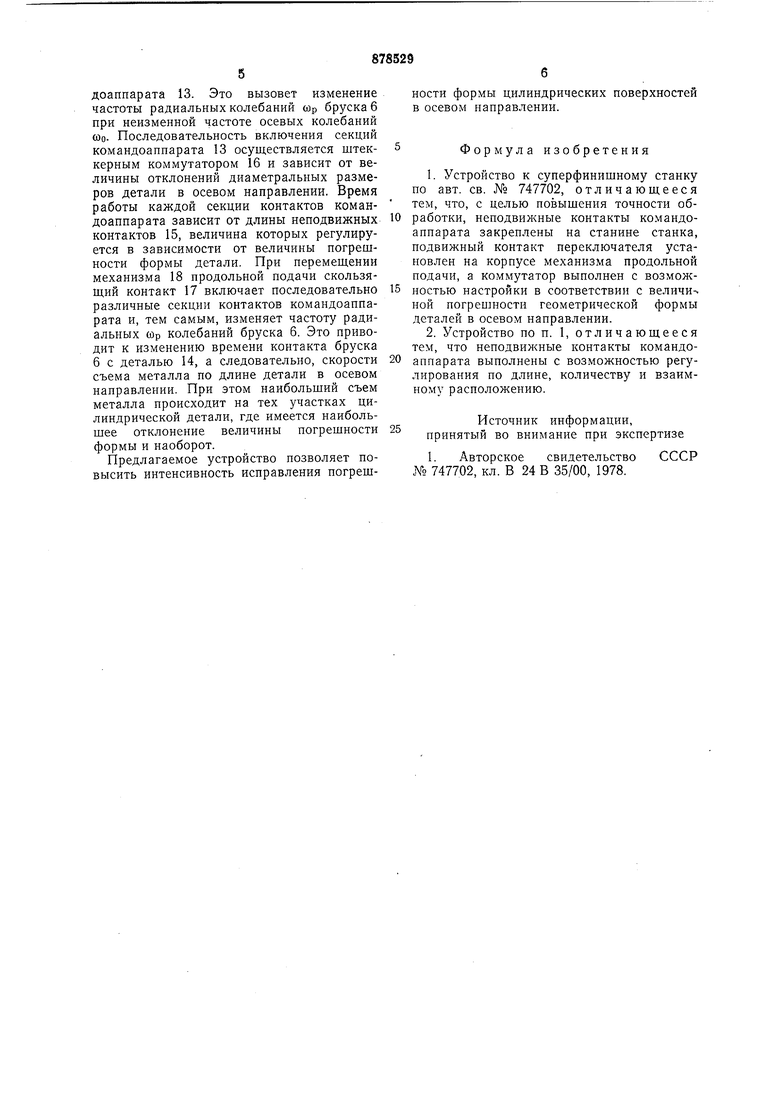

30 устанавливается в зависимости от вида погрешности формы детали в осевом направлении и осуществляется штеккерным коммутатором. Для настройки неподвижных контактов комаидоапиарата в осевом направлении обрабатываемой детали контак- 5 ты выполнены регулируемыми. Сущность изобретения поясняется чертежом, где изображена кинематическая схема устройства. Устройство содержит каретку 1 с инстру-10 ментальной головкой, выполненной в виде гидроцилиндра 2, штока 3, пружины 4 и держателя 5 щлифовального бруска 6, которая осуществляет осевые колебания с регулируемой частотой соо- Для поперемен-15 ной подачи масла в бесштоковую и штоковую полости гидроцилиндра 2 в последний встроен золотник 7 управления, поршень которого перемещается от электромагнита 8. 9 необходима для возврата20 поршня золотника 7 управления в исходное положение при отключении электромагнита 9. К торцу каретки 1 крепится плита 10 с толкателями 11, входящими в зацепление со сменными зубчатыми колесами 12, рас-25 положенными на одной оси с секциями контактов командоаппарата 13. Число контактов в каждой секции командоаппарата различно, что позволяет осуществлять радиальные колебания штока 3, пружины 4,30 держателя 5 с бруском 6 с различной радиальной частотой шр. Обрабатываемая деталь 14 устанавливается в центрах станка и приводится во вращение от привода механизма вращения (на чертеже не изоб-35 ражен). На корпусе станины станка устанавливаются несколько неподвижных контактов 15, располол енных вдоль детали 14. Неподвилшые контакты 15 соединены через штеккерный коммутатор 16 с контактами40 командоаппарата 13. Подвижный контакт 17 командоаппарата установлен на корпусе механизма 18 продольной подачи. Перед включением в работу гидроцилиндра 2 брусок 6 необходимо установить с зазором б45 относительно поверхности детали 14. В исходиом положении вал устанавливается в центрах станка и измеряются диаметральные размеры в нескольких попереч- 50 ных сечениях вала I, II, ..., X. Число замеров и их относительное полол ение друг относительно друга выбираются в зависимости от длины и точности формы поверхности детали. Напротив каждого из заме- 55 ренных сечений вала на корпусе станины станка жестко крепят неподвилсные контакты командоаппарата, а на корпусе механизма подачи устанавливают подвижный контакт. Длину, число неподвижных кон- 60 тактов. и их относительное располол ение относительно друг друга выбирают в зависимости от длины детали и числа ее замеров диаметральных размеров в осевом паправлении.G5 Последовательность включения секций контактов командоаппарата осуществляется коммутатором, который настраивается в зависимости от вида и величины погрешнести геометрической формы вала в осевом направлении. При перемещении механизма подачи в осевом направлении детали происходит попеременное включение и выключение неподвижных контактов, команда от которых через щтеккерный коммутатор поступает на контакты командоаппарата. Заданная коммутатором последовательность переключения контактов командоаппарата осуществляет изменение частоты радиальных колебаний бруска, а следовательно, времени контакта бруска с деталью. Изменение времени контакта в процессе продольной подачи бруска позволяет изменять скорость съема металла в осевом направлении детали. При этом наибольший съем металла происходит на участках поверхности вала, имеющих наибольшую величину погрешности формы и наоборот, Устройство работает следующим образом. Каретка 1 приводится в колебательное с регулируемой частотой соо механизмом осцилляции станка (на чертеже не показан). Одновременно толкатели 11, преобразуя колебательные движения во вращение, приводят в движение колеса 12 командоаппарата 13, а масло через выточки поршня золотника 7 управления подается в бесштоковую полость гидроцилиндра 2. Под давлением масла шток 3, пружина 4, держатель 5 с бруском 6 перемещаются вниз до упора бруска с деталью 14. Так как величина хода штока больше величины зазора б, то пружина 4 деформируется и удар бруска 6 о поверхность детали 14 происходит нежестким. При этом вращение детали 14 и продольная подача каретки 1 вдоль ее поверхности осуществляется любым известным и применяемым для этой цели способом. Брусок 6, совершающий колебания с частотой юо, находится в соприкосновении с деталью 14 до тех пор, пока контакт командоаппарата 13 не выйдет из соприкосновения со скользящим контактом. Это вызовет обесточивание катушки электромагнита 8 и порщень под действием пружины 9 вернется в исходное положение. Масло под давлением поступит в штоковую полость гидроцилиндра 2, а из бесштоковой полости масло будет сливаться в бак станка. Брусок 6 выйдет из соприкосповения с поверхностью детали 14 и произойдет восстановление первоначального зазора б. Такая работа устройства будет продолжаться до тех пор, пока скользящий контакт 17 будет находиться в контакте с одним из неподвижных контактов 15. При переходе контакта 17 в соприкосновение с другим контактом 15 происходит включение одной секции контактов командоаппарата 13. Это вызовет изменение частоты радиальных колебаний щ бруска 6 при неизменной частоте осевых колебаний (uQ. Последовательность включения секций командоаннарата 13 осуществляется штеккерным коммутатором 16 и зависит от величины отклонений диаметральных размеров детали в осевом направлении. Время работы каждой секции контактов командоаппарата зависит от длины неподвижных контактов 15, величина которых регулируется в зависимости от величины ногрешностн формы детали. При перемещении механизма 18 продольной подачи скользящий контакт 17 включает последовательно различные секции контактов командоаппарата и, тем самым, изменяет частоту радиальных Юр колебаний бруска 6. Это приводит к изменению времени контакта бруска 6 с деталью 14, а следовательно, скорости съема металла по длине детали в осевом направлении. При этом наибольщий съем металла происходит на тех участках цилиндрической детали, где имеется наибольшее отклонение величины погрешности формы и наоборот.

Предлагаемое устройство позволяет повысить интенсивность исправления погрешности формы цилиндрических поверхностей в осевом направлении.

Формула изобретения

1.Устройство к суперфинишному станку по авт. св. № 747702, отличающееся тем, что, с целью повышения точности обработки, неподвижные контакты командоаппарата закреплены на станине станка, подвижный контакт переключателя установлен на корпусе механизма продольной подачи, а коммутатор выполнен с возможностью настройки в соответствии с велнчи ной погрешности геометрической формы деталей в осевом направлении.

2.Устройство по п. I, отличающееся тем, что неподвижные контакты командоаппарата выполнены с возможностью регулирования по длине, количеству и взаимному расположению.

Источник информации, принятый во внимание при экспертизе

1. Авторское свидетельство СССР 747702, кл. В 24 В 35/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к суперфинишному станку | 1978 |

|

SU747702A1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1993 |

|

RU2086390C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

I I

TT-TTTо о 9 Q

-t

Авторы

Даты

1981-11-07—Публикация

1979-05-07—Подача