(54) УСТРОЙСТВО К СУПЕРФИНИШНОМУ СТАНКУ

1

Изобретение относится к области машиностроения и может быть использовано в суперфинишных станках для обработки цилиндрических поверхностей.

Известны устройства к суперфиниш-. 5 ному станку, содержащие привод вращения изделия, механизм осцилляции осевых колебаний бруска, выполненный в виде каретки с установленной на ней инструментальной головкой, механизмы Ю прижима и продольной подачи flj .

Недостаток известных устройств в том, что не позволяет варьировать временем контакта бруса с изделием, невелик диапазон обрабатываемых материалов 5

Целью изобретения является повьлиение производительности процесса и расширение диапазона материалов.

Эта цель достигается устройством, которое снабжено механизмом синхро- 20 зации, выполненным в виде установленного на корпусе механизма продольной подачи командоаппарата, на валу командоаппарата установлен храповой механизм с набором зубчатых колес на ка-25 ретке - плите, а храповой узел связан с плитой через толкатели, число зубьев колес кратно числу контактов командоаппарата. В плите выполнены радиаль-ные прорези. Контакты командоаппарата 30

смещены по отношению к зубьям колес на величину хода осевых колебаний каретки.

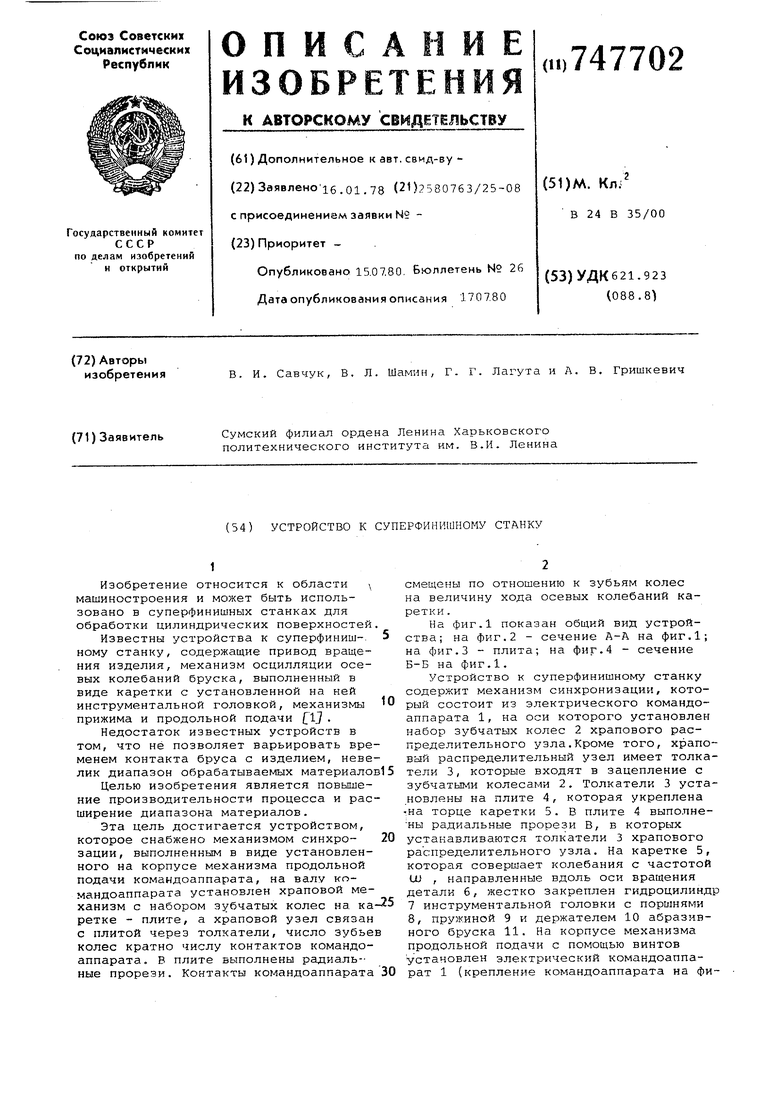

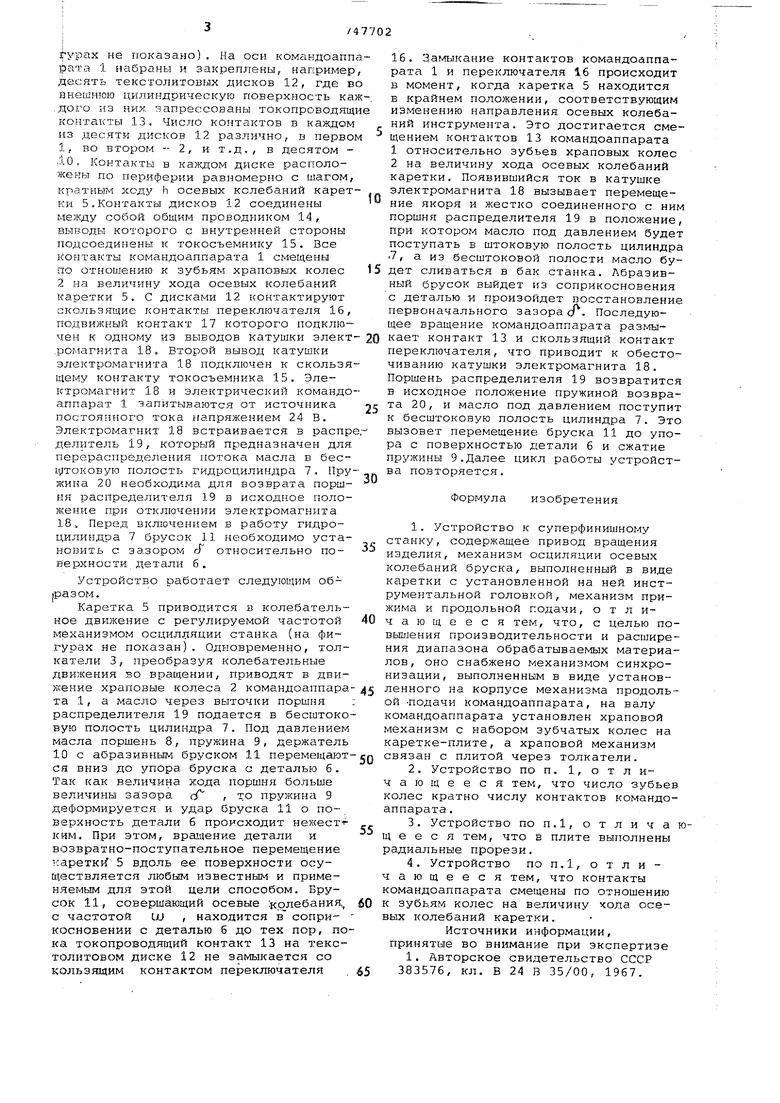

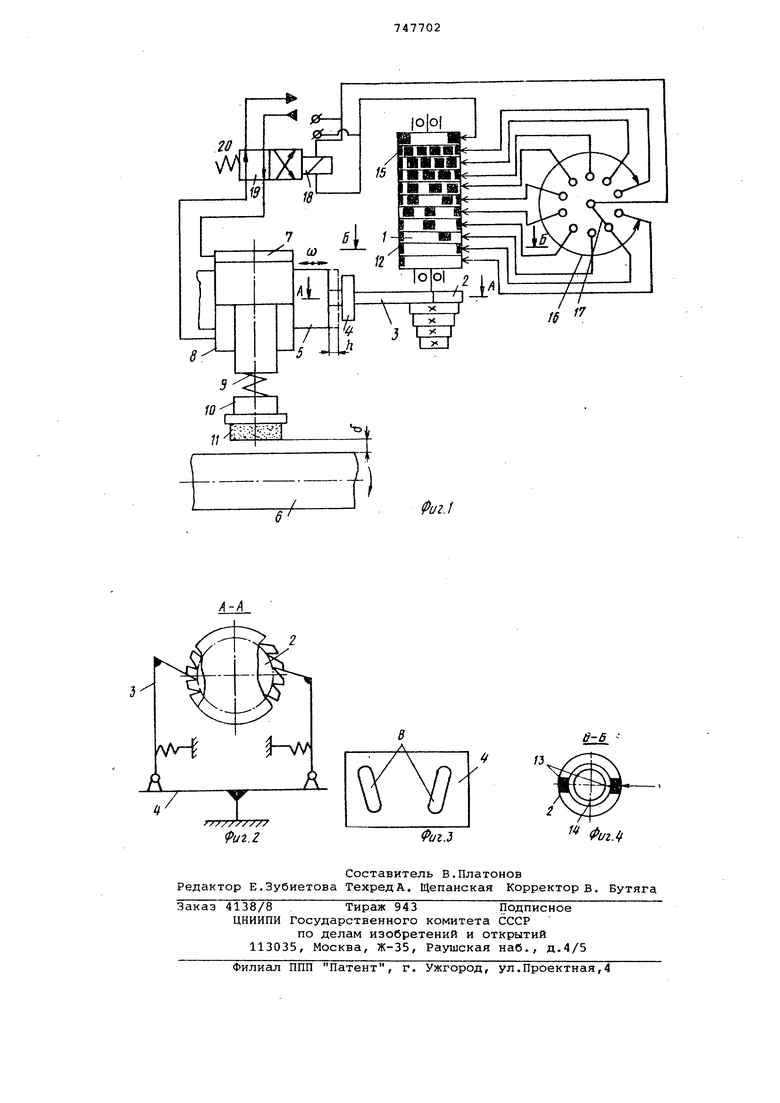

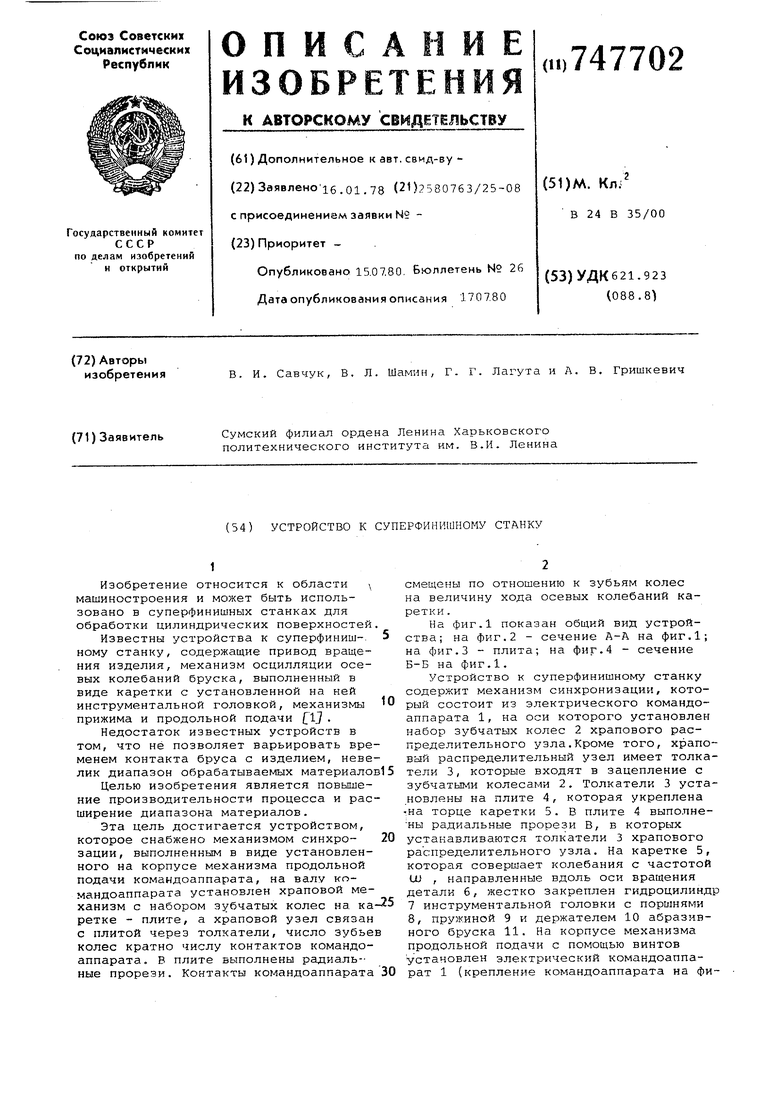

На фиг.1 показан общий вид устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.З - плита; на фиг.4 - сечение Б-Б на фиг.1.

Устройство к суперфинишному станку содержит механизм синхронизации, который состоит из электрического командоаппарата 1, на оси которого установлен набор зубчатых колес 2 храпового распределительного узла.Кроме того, храповый распределительный узел имеет толкатели 3, которые входят в зацепление с зубчатыми колесами 2. Толкатели 3 установлены на плите 4, которая укреплена на торце каретки 5. В плите 4 выполнены радиальные прорези В, в которых устаЕ-1авливаготся то.лкатели 3 храпового распределительного узла. На каретке 5, которая совершает колебания с частотой си , направленные вдоль оси вращения детали 6, жестко закрб5плен гидроцилиндр 7 инструментальной головки с поршнями В, пружиной 9 и держателем 10 абразивного бруска 11. На корпусе механизма продольной подачи с помощью винтов установлен электрический командоаппарат 1 (крепление командоаппарата на фифурах не показано). На оси командоапп фата 1 нг1браны и закреплены, например десять текстолитовых дисков 12, где в внешнюю цилиндрическую поверхность ка . дого ;гз них запрессованы токопроводящ контакты 13, Число контактов в каждом нз десяти дисков 12 различно, в перво 1, во втором - 2, и т.д., в десятом .10. Контакты в каждом диске расположены по периферии равномерно с шагом, кратным ходу h осевых колебаний карет ки 5.Контакты дисков 12 соединены между собой общим проводником 14, выводы которого с внутренней стороны подсоединены к токосъемнику 15. Все контакты командоаппарата 1 смещены по отношению к зубьям храповых колес 2 на величину хода осевых колебаний Каретки 5. С дисками 12 контактируют скользшцие контакты переключателя 16, по,цвижный контакт 17 которого подключен к одному из выводов катушки элект .ромагнита 18. Второй вывод катушки электромагнита 18 подключен к скользя щему контакту токосъемника 15. Электром 1гнит 18 и электрический командо аппарат 1 запитываются от источника постоянного тока напряжением 24 В. Электромагнит 18 встраивается в распр делитель 19, который предназначен для перераспределения потока масла в бес|.утоковуго полость гидроцилиндра 7. Пру жива 20 необходима для возврата поршни распределителя 19 в исходное положение при отключении электромагнита 18. Перед включением в работу гидроцилиндра 7 брусок 11 необходимо установить с зазором сГ относительно понерхности детали 6. Устройство работает следующим образом. Каретка 5 приводится в колебательное движение с регулируемой частотой механизмом осцилляции станка (на фигурах не показан). Одновременно, толкатели 3, преобразуя колебательные движения во вращении, приводят в движение храповые колеса 2 командоаппара та 1, а масло через выточки поршня распределителя 19 подается в бесштоко вую полость цилиндра 7. Под давлением масла поршень В, пружина 9, держатель 10 с абразивным бруском 11 перемещают ся вниз до упора бруска с деталью 6. Так как величина хода поршня больше величины зазора сГ , TO пружина 9 деформируется и удар бруска 11 о поверхность детали б происходит нежест-гКИМ, При этом, вращение детали и возвратно-поступательное перемещение icapexKif 5 вдоль ее поверхности осуществляется любьгм известным и применяемым для этой цели способом. Брусок 11, совершающий осевые :} олебания с частотой Ш , находится в соприкосновении с деталью 6 до тех пор, по ка токопроводягдий контакт 13 на текстсэлнтовом диске 12 не замыкается со кольэящим контактом переключателя , 16. Замыкание контактов командоаппарата 1 и переключателя 16 происходит в момент, когда каретка 5 находится в крайнем положении, соответствующим изменению направления осевых колебаний инструмента. Это достигается смещением контактов 13 командоаппарата 1относительно зубьев храповых колес 2на величину хода осевых колебаний каретки. Появившийся ток в катушке электромагнита 18 вызывает перемещение якоря и жестко соединенного с ним поршня распределителя 19 в положение, при котором масло под давлением будет поступать в штоковую полость цилиндра 7, а из бесштоковой полости масло будет сливаться в бак станка. Абразивный брусок выйдет из соприкосновения с деталью я произойдет восстановление первоначального зазора с/. Последующее вращение командоаппарата кает контакт 13 и скользящий контакт переключателя, что приводит к обесточиванию катушки электромагнита 18. Поршень распределителя 19 возвратится в исходное положение пружиной возврата 20, и масло под давлением поступит к бесштоковую полость цилиндра 7. Это вызовет перемещение бруска 11 до упора с поверхностью детали 6 и сжатие пружины 9.Далее цикл работы устройства повторяется. Формула изобретения 1.Устройство к суперфинишному станку, содержащее привод вращения изделия, механизм осциляции осевых колебаний бруска, выполненный в виде каретки с установленной на ней инструментальной головкой, механизм прижима и продольной подачи, отличающееся тем, что, с целью повьш:ения производительности и расширения диапазона обрабатываемых материалов, оно снабжено механизмом синхронизации, выполненным в виде установленного на корпусе механизма продольой -подачи командоаппарата, на валу командоаппарата установлен храповой механизм с набором зубчатых колес на каретке-плите, а храповой механизм связан с плитой через толкатели. 2.Устройство по п. 1, отличающееся тем, что число зубьев колес кратно числу контактов командоаппарата . 3.Устройство ПОП.1, отличающееся тем, что в плите выполнены радиальные прорези. 4.Устройство ПОП.1, отличающееся тем, что контакты командоаппарата смещены по отношению к зубь.ям колес на величину хода осевых колебаний каретки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 383576, кл, В 24 В 35/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Станок для штамповки и резки на куски бесконечного бруска мыла | 1959 |

|

SU123274A1 |

| Устройство для перемещения металлических деталей | 1981 |

|

SU1003977A1 |

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| Механизм для накопления телеграфных сигналов | 1938 |

|

SU55666A1 |

| Автоматический телефонный коммутатор | 1923 |

|

SU1850A1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| Устройство для подачи заготовок в зону обработки | 1990 |

|

SU1757770A1 |

| Командоаппарат | 1984 |

|

SU1399832A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

Авторы

Даты

1980-07-15—Публикация

1978-01-16—Подача