Известны транспортные тележки к устройствам для автоматической смены инструментов, выполненные в виде перемещающегося по направляющим корпуса с механизмом для крепления инструмента.

В предлагаемой транспортной тележке отсутствует индивидуальный привод для крепления инструмента.

С этой целью корпус телен ки выполнен из двух частей, перемещающихся одна относительно другой вдоль продольной оси, причем на первой из них расположены элементы для крепления инструмента в осевом направлении, а на второй, снабженной элементами для крепления инструмента в радиальном направлении, расположен поворотный рычаг, взаимодействующий с неподвижно установленным па первой части пальцем и предотвращающий относительное смещение частей корпуса.

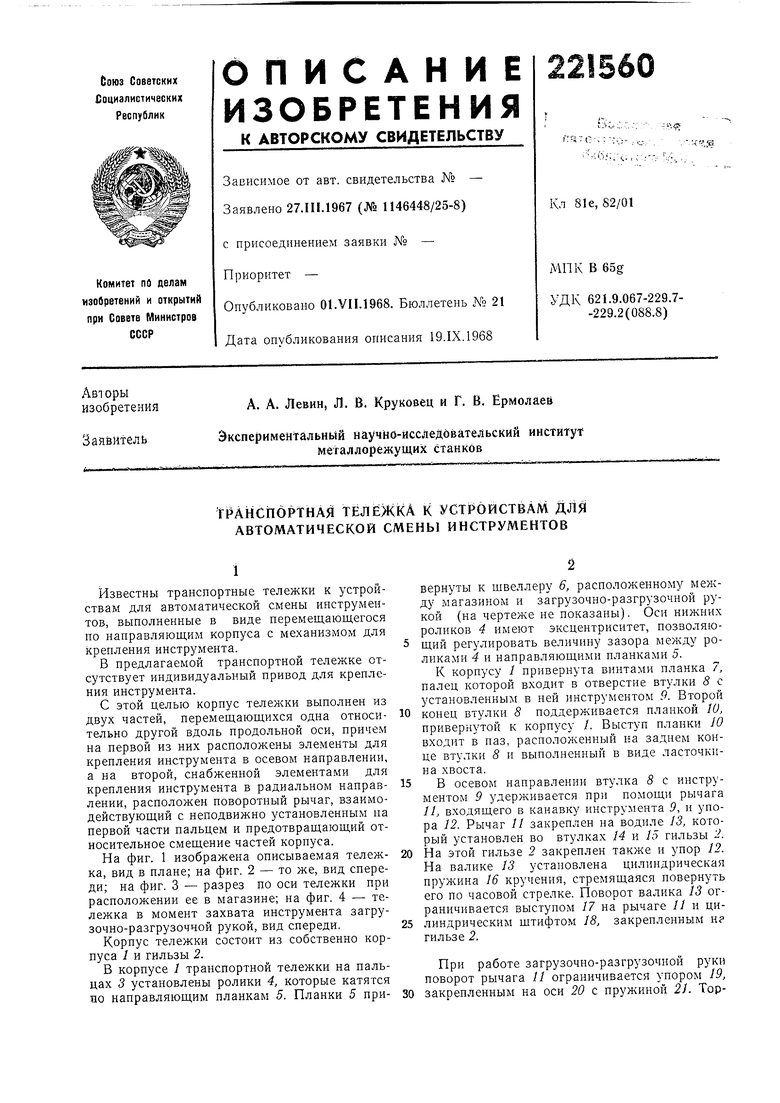

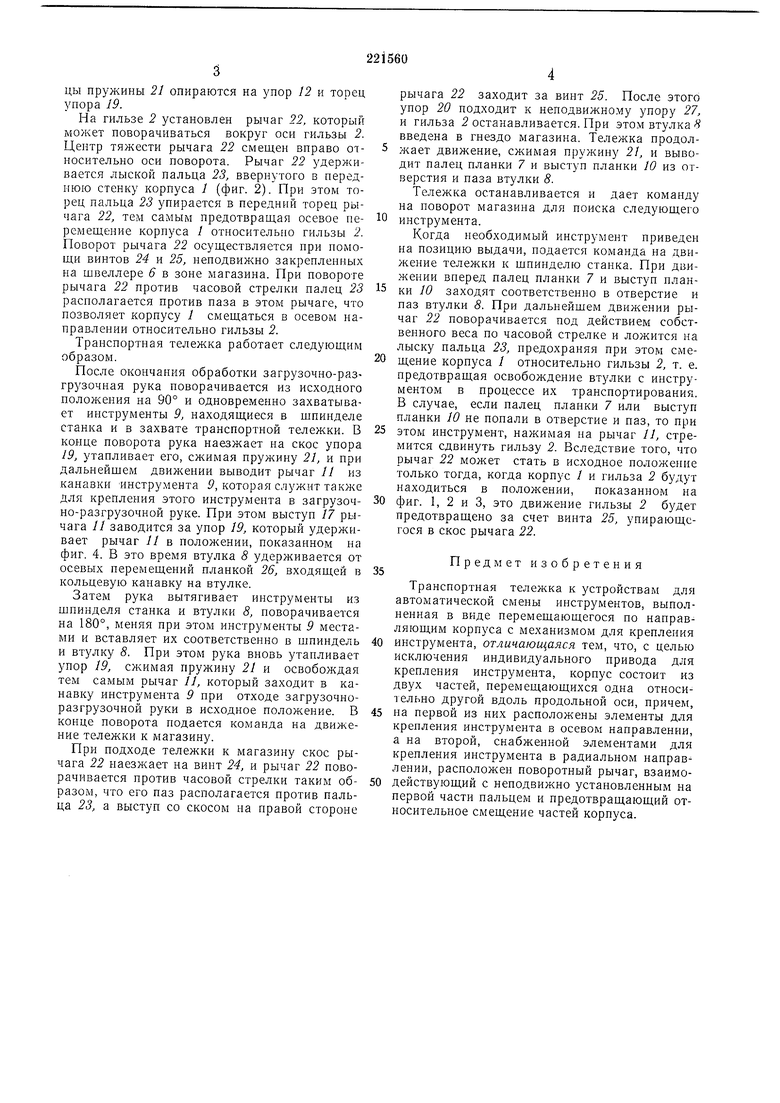

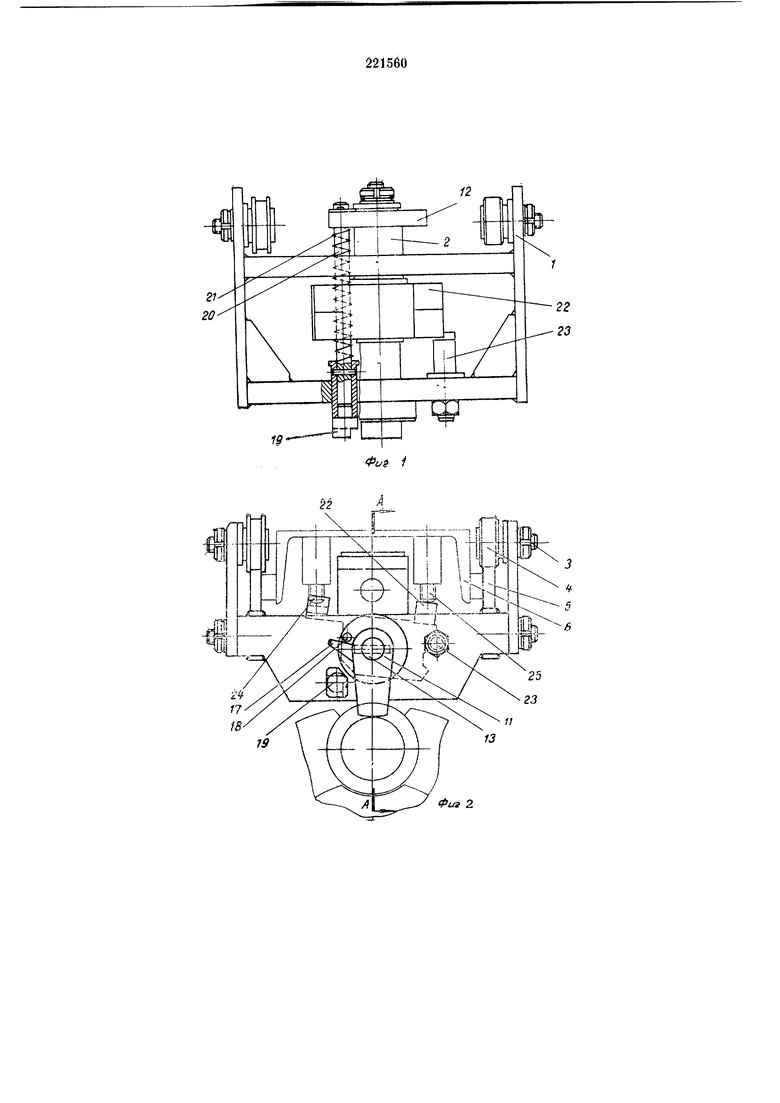

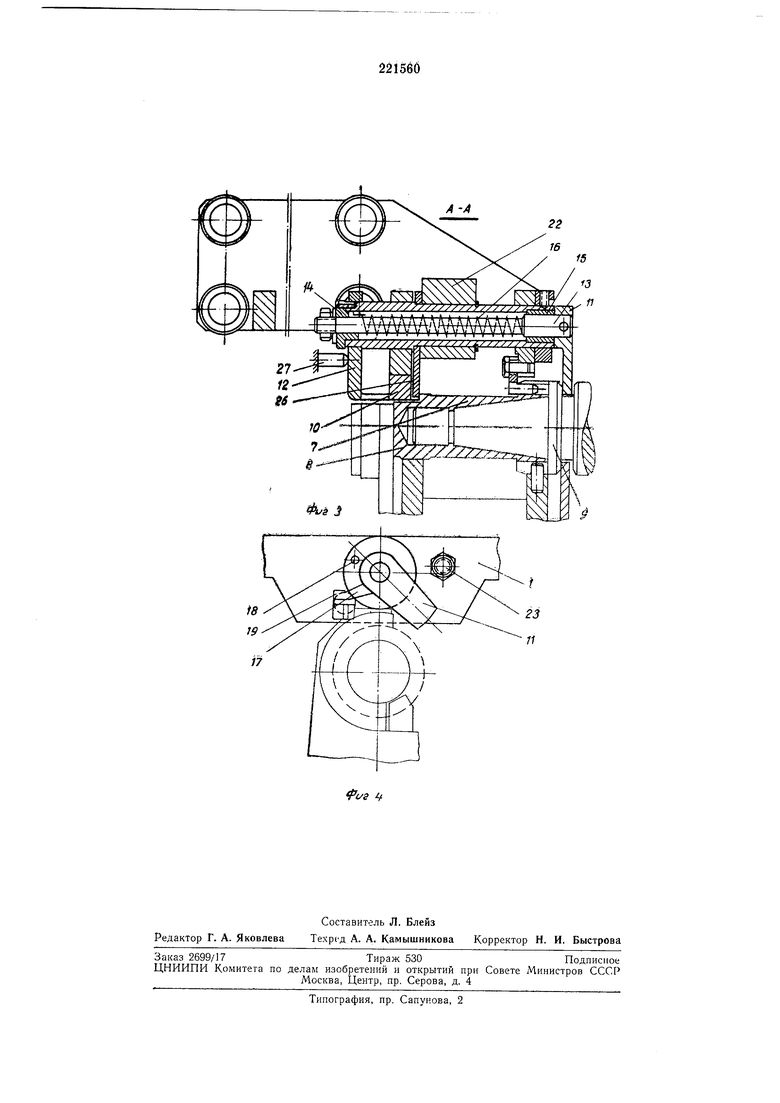

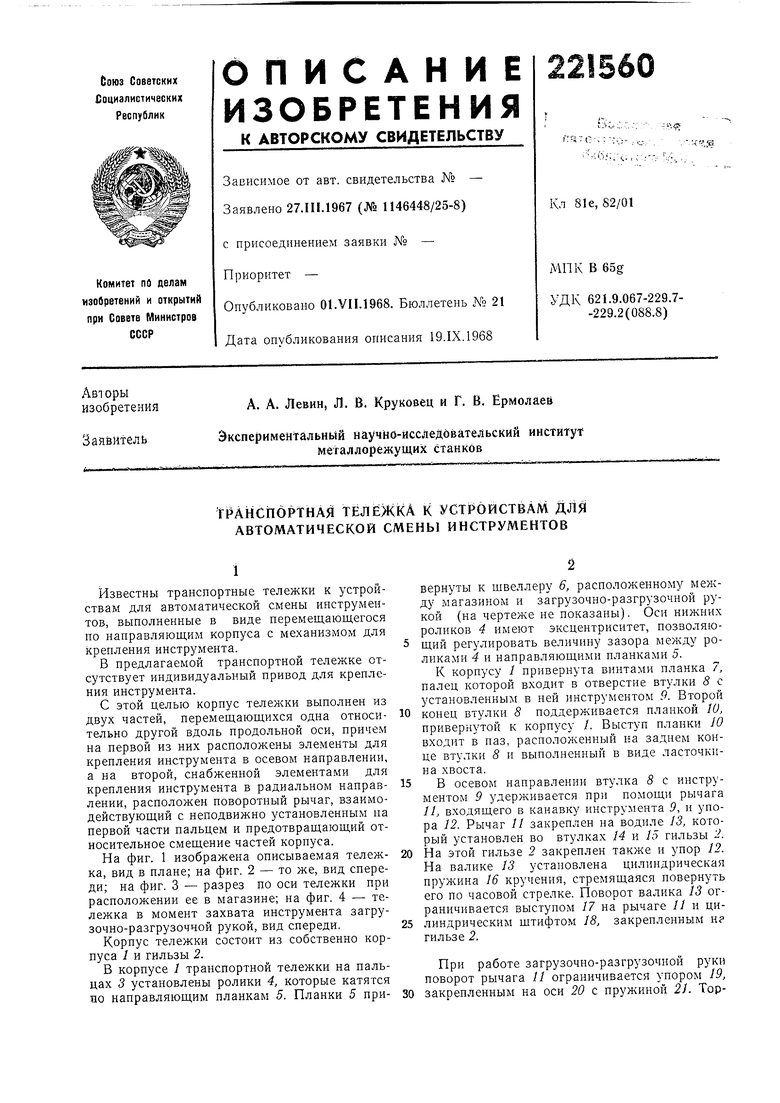

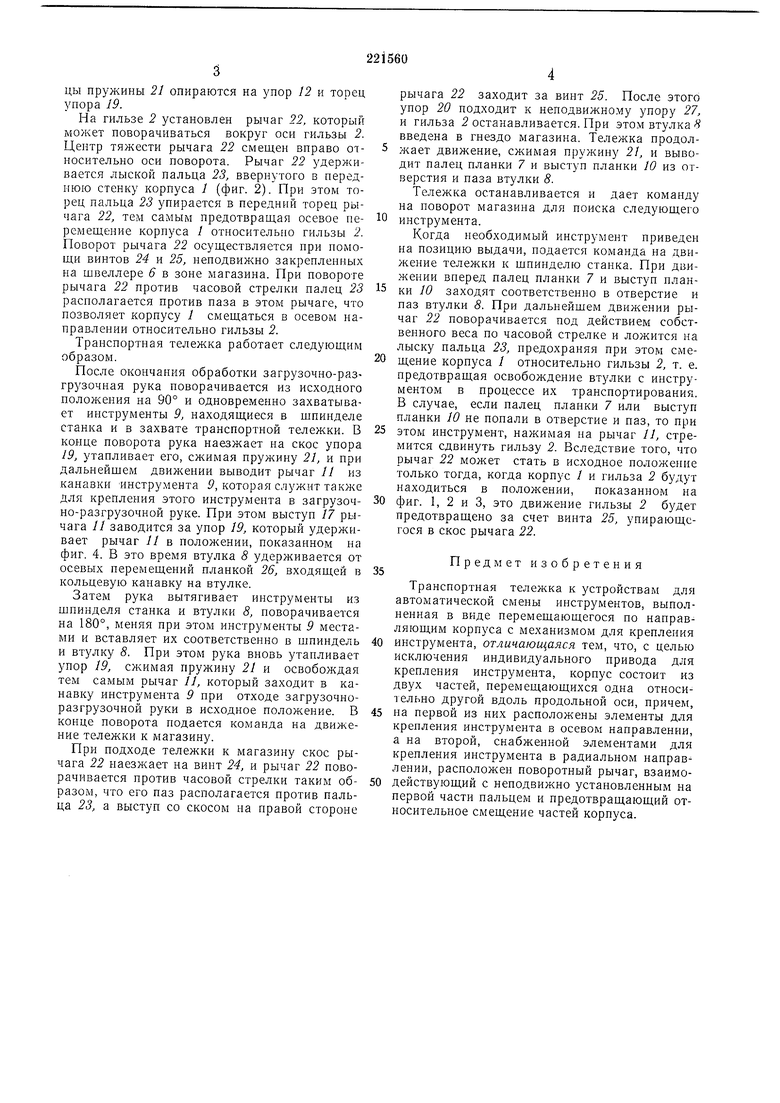

На фиг. 1 изображена описываемая тележка, вид в плане; на фиг. 2 - то же, вид спереди; на фиг. 3 - разрез по оси тележки при расположении ее в магазине; на фиг. 4 - тележка в момент захвата инструмента загрузочно-разгрузочной рукой, вид спереди.

Корпус тележки состоит из собственно корпуса 1 и гильзы 2.

вернуты к швеллеру 6, расположенному между магазином и загрузочно-разгрузочной рукой (на чертеже не показаны). Оси нижних роликов 4 имеют эксцентриситет, позволяющий регулировать величину зазора между роликами 4 и направляющими планками 5.

К корпусу 1 привернута винтами планка 7, палец которой входит в отверстие втулки 8 с установленным в ней инструментом 9. Второй

конец втулки 8 поддерживается планкой 10, привернутой к корпусу /. Выступ планки JO входит в паз, расположенный на заднем конце втулки 8 и выполненный в виде ласточкина хвоста.

В осевом направлении втулка 8 с инструментом 9 удерживается при помощи рычага 11, входящего в канавку инструмента 9, и упора 12. Рычаг 11 закреплен на водиле 13, который установлен во втулках 14 и /5 гильзы 1.

На этой гильзе 2 закреплен также и упор 12. На валике 13 установлена цилиндрическая нружина 16 кручения, стремящаяся повернуть его по часовой стрелке. Поворот валика 13 ограничивается выступом 17 на рычаге 7/ и цилиндрическим штифтом 18, закрепленным нр гильзе 2.

цы пружины 21 опираются на упор 12 и торец упора 19.

На гильзе 2 установлен рычаг 22, который может поворачиваться вокруг оси гильзы 2. Центр тяжести рычага 22 смещен вправо относительно оси поворота. Рычаг 22 удерживается лыской пальца 23, ввернутого в передНЕОЮ стенку корпуса / (фиг. 2). При этом торец пальца 23 упирается в передний торец рычага 22, тем самым предотвращая осевое перемещение корпуса / относительно гильзы 2. Поворот рычага 22 осуществляется при помощи винтов 24 и 25, неподвижно закрепленных на швеллере 6 в зоне магазина. При повороте рычага 22 против часовой стрелки палец 23 располагается против паза в этом рычаге, что позволяет корпусу 1 смещаться в осевом направлении относительно гильзы 2.

Транспортная тележка работает следующим образом.

После окончания обработки загрузочно-разгрузочная рука поворачивается из исходного положения на 90° и одновременно захватывает инструменты 9, находящиеся в щпинделе станка и в захвате транспортной тележки. В конце поворота рука наезжает на скос упора 19, утапливает его, сжимая пружину 21, и при дальнейшем движении выводит рычаг 11 из канавки инструмента Р, которая служит также для крепления этого инструмента в загрузочно-разгрузочной руке. При этом выступ 17 рычага // заводится за упор 19, который удерживает рычаг // в положении, показанном на фиг. 4. В это время втулка 8 удерживается от осевых перемещений планкой 26, входящей в кольцевую канавку на втулке.

Затем рука вытягивает инструменты из шпинделя станка и втулки 8, поворачивается на 180°, меняя при этом инструменты 9 местами и вставляет их соответственно в шпиндель и втулку 8. При этом рука вновь утапливает упор 19, сжимая пружину 21 и освобождая тем самым рычаг 11, который заходит в канавку инструмента 9 при отходе загрузочноразгрузочной руки в исходное положение. В конце поворота подается команда на движение тележки к магазину.

При подходе тележки к магазину скос рычага 22 наезжает на винт 24, и рычаг 22 поворачивается против часовой стрелки таким образом, что его паз располагается против пальца 23, а выступ со скосом на правой стороне

рычага 22 заходит за винт 25. После этого упор 20 подходит к неподвижному упору 27, и гильза 2 останавливается. При этом втулка 8 введена в гнездо магазина. Тележка продолжает движение, сжимая пружину 21, и выводит палец планки 7 и выступ планки 10 из отверстия и паза втулки 8.

Тележка останавливается и дает команду на новорот магазина для поиска следующего инструмента.

Когда необходимый инструмент приведен на позицию выдачи, подается команда на движение тележки к шпинделю станка. При движении вперед палец планки 7 и выступ планки W заходят соответственно в отверстие и паз втулки 8. При дальнейшем движении рычаг 22 поворачивается под действием собственного веса по часовой стрелке и ложится на лыску пальца 23, предохраняя при этом смещение корпуса 1 относительно гильзы 2, т. е. предотвращая освобождение втулки с инструментом в процессе их транспортирования. В случае, если палец планки 7 или выступ планки W не попали в отверстие и паз, то при этом инструмент, нажимая на рычаг 11, стремится сдвинуть гильзу 2. Вследствие того, что рычаг 22 может стать в исходное положение только тогда, когда корпус / и гильза 2 будут находиться в положении, показанном на фиг. 1, 2 и 3, это движение гильзы 2 будет предотвращено за счет винта 25, упирающегося в скос рычага 22.

Предмет изобретения

Транспортная тележка к устройствам для автоматической смены инструментов, выполненная в виде перемещающегося по направляющим корпуса с механизмом для крепления инструмента, отличающаяся тем, что, с целью исключения индивидуального привода для крепления инструмента, корпус состоит из двух частей, перемещающихся одна относи1ельно другой вдоль продольной оси, причем, на первой из них расположены элементы для крепления инструмента в осевом направлении, а на второй, снабженной элементами для крепления инструмента в радиальном направлении, расположен поворотный рычаг, взаимодействующий с неподвижно установленным на первой части пальцем и предотвращающий относительное смещение частей корпуса.

2120

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с устройством для автоматической смены инструмента | 1976 |

|

SU657953A1 |

| Приспособление агрегатного станка барабанного типа | 1986 |

|

SU1430233A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для автоматической передачи инструмента | 1976 |

|

SU656803A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПЕРЕДАЧИ ИНСТРУМЕНТА | 1973 |

|

SU375156A1 |

| Устройство для соединения ниппеля со шлангом | 1986 |

|

SU1397673A1 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 1972 |

|

SU346033A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ОТВОДНЫМ ВЫСТРЕЛИВАНИЕМ | 2009 |

|

RU2493789C2 |

| Устройство автоматической смены инструмента | 1987 |

|

SU1425032A1 |

1

Фиг 2

17

iS

13

Даты

1968-01-01—Публикация