В известных в настоящее время способах обработки труднообрабатываемых материалов с подогревом используется сплошной нагрев заготовки электросопротивлением, в электрических, газовых и других печах, теплом предыдущей операции и локальный нагрев участка обрабатываемой поверхности - газовой горелкой, индукционный, электродуговой, электроконтактный, трением.

Предлагаемый способ отличается от известных тем, что, с целью предохранения режущей кромки инструмента от перегрева, металлорежущий инструмент располагается за зоной контакта электролита с изделием или в зоне контакта, но экранируется от короткого замыкания токопроводящим материалом или электроизолируется от станка.

Сущность способа обработки труднообрабатываемых токопроводящих материалов резанием с подогревом заключается в том, что подогрев осуществляется на металлорежущих станках постоянным электрическим током, который подается к заготовке через электролит. Заготовка при этом является катодом, а металлическая емкость для подвода электролита служит анодом. При пропускании тока через электролит возникает явление, называемое эффектом Хуго и Лагранжа, которое заключается в том, что в зоне смачивания электролитом заготовки происходит выделение большого количества тепла.

Таким образом, подогрев заготовки обеспечивается значительной концентрацией энергии у катода. При возбуждении нагрева около поверхности смачиваемой части заготовки возникает сплошной газовый слой, состоящий из водорода и положительных ионов металлов, входящих в состав электролита. Толщина этого слоя незначительна, составляет 0,004-0,006 см, и на него приходится 80-85% падения напряжения электрической цепи. Вот эти факторы и обеспечивают концентрацию энергии около катода. Кроме того, состав газового слоя обеспечивает безокислительный нагрев заготовок.

Сплошной газовый слой возникает по всей поверхности соприкосновения электролита с заготовкой, какую бы шероховатость и неровность она не имела.

Электролитом могут являться 10-20%-ные водные растворы поташа, кальцинированной соды, поваренной соли и др.

Процесс протекает при следующих электрических режимах: напряжение 200-250 в и плотность тока 2-5 а/см2.

Способ позволяет осуществить строгание и фрезирование труднообрабатываемых материалов после изготовления деталей или заготовок отливкой, ковкой и штамповкой, имеющих как простую, так и сложную форму.

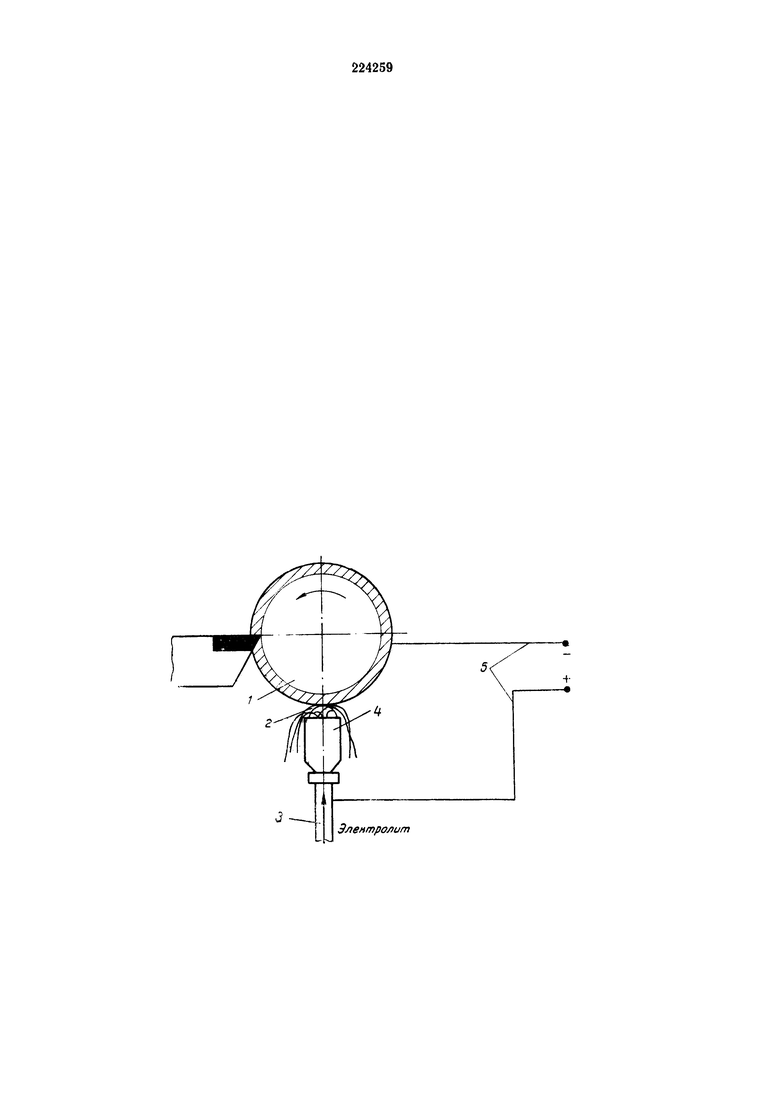

На чертеже дана схема, поясняющая описываемый способ.

К заготовке 1, установленной в патроне токарного станка, подводится электролит 2 при помощи металлической трубки 3 и специальной насадки (спреера) 4. Металлическая трубка, по которой подается электролит, при помощи проводов 5 подключена к положительному полюсу генератора постоянного тока, а заготовка - к отрицательному полюсу генератора.

Электролит подается через спреер под определенным давлением, обеспечивающим ламинарное течение жидкости. При пропускании тока через электролит между смачиваемой частью заготовки и спреером выделяется большое количество тепла, за счет которого подогревается срезаемый слой до необходимой температуры. Затем спреер начинает перемещаться вдоль вращающейся заготовки, последовательно подогревая ее срезаемый слой по всей длине до места закрепления, в патроне. Спреер крепится в суппорте и имеет с ним одну и ту же скорость перемещения. Поэтому одновременно с началом перемещения спреера начинается обработка заготовки резцом. Нагреватель (спреер) располагается впереди резца на таком расстоянии, чтобы обеспечить надлежащий прогрев заготовки и можно было легко производить закрепление инструмента.

В зависимости от размеров заготовок, глубины резания и других технологических факторов нагрев их можно вести или в зоне резания или по всей длине. Для этого расположение нагревателя и размеры его будут иными. Сочетанием двух-трех нагревателей и их расположением можно добиться больших скоростей резания, превышающих 40 м/мин.

Меняя конструкцию нагревателей в зависимости от формы заготовок, можно производить нагревание тел вращения, плоскостей и других тел, имеющих сложные очертания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2680792C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

| Способ обработки трудообрабатываемых материалов | 1981 |

|

SU1034840A1 |

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2017 |

|

RU2637868C1 |

| Способ механической обработкидЕТАлЕй ТипА КОлЕц | 1979 |

|

SU806261A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

Способ обработки токопроводящих материалов резанием с безокислительным подогревом постоянным током, подводимым через электролит, отличающийся тем, что, с целью предохранения режущей кромки инструмента от перегрева, металлорежущий инструмент располагается за зоной контакта электролита с изделием или в зоне контакта, но экранируется от короткого замыкания токопроводящим материалом или электроизолируется от станка.

Авторы

Даты

1968-11-15—Публикация

1967-04-08—Подача