Известны устройства - кинематомеры (см. Марков Н.Н. Зубоизмерительные приборы. Иностранный опыт М. «Машиностроение», 1965).

Описываемым кинематомером измерение производится дискретно. Его принцип работы основан на способе определения погрешностей в делениях угловых и линейных шкал. Кинематомер позволяет определять погрешность кинематической цепи измеряемого механизма при работе станка как без нагрузки, так и в динамических условиях с нагрузкой.

С этой целью он снабжен связанной кинематически с входным валом проверяемого механизма передаточным отношением, равным единице, резцовой головкой с двумя резцами, наносящими на диске, жестко связанном с входным валом, систему спаренных рисок, расстояние между которыми, измеренное методом оптического проектирования, позволяет определить закон изменения накопленной погрешности на полном обороте ведомого вала. Кроме того, для устранения влияния эксцентриситета диска резцы установлены на плоской пружине, закрепленной на резцовой головке.

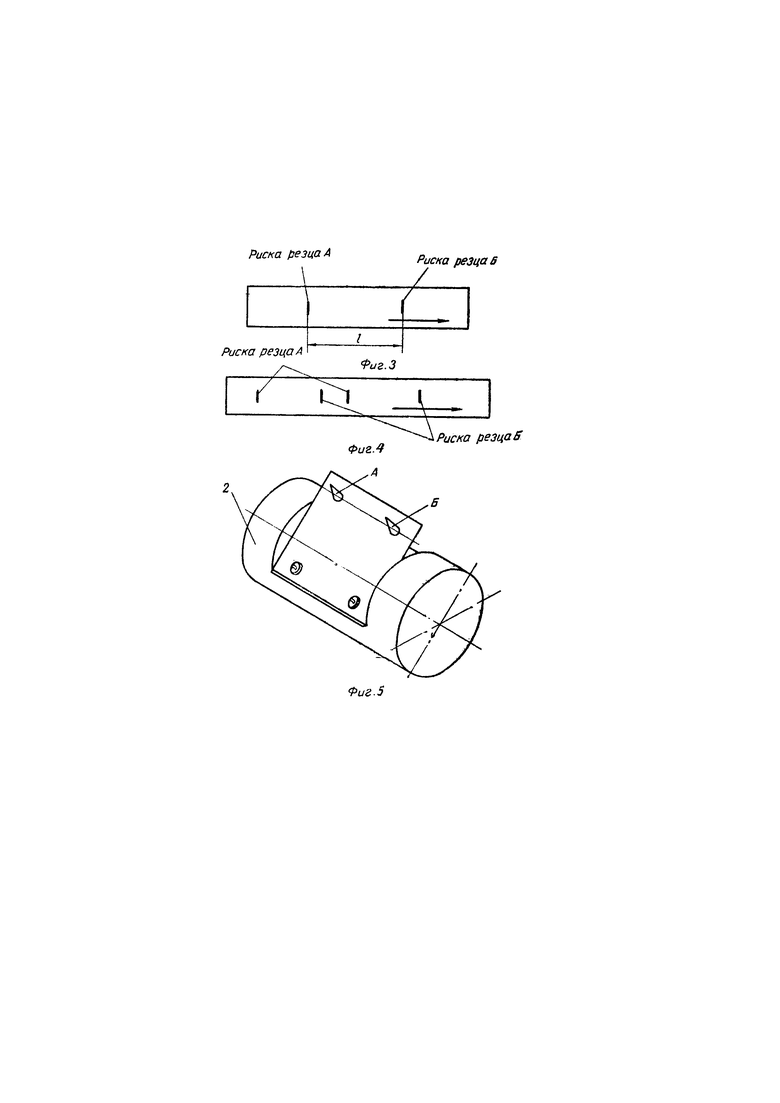

На фиг. 1 изображен описываемый кинематомер; на фиг. 2 - то же, вид снизу; на фиг. 3 и 4 - резцы головки; на фиг. 5 - головка с резцами, закрепленными на жесткой пружине.

Кинематомер содержит диск 1 и резцовую головку 2 (см. фиг. 1 и 2).

Диск 1 крепится на выходном медленно вращающемся валу измеряемого механизма. Если измеряемым механизмом является делительная цепь зубофрезерного станка, то диск 1 крепится на вращающемся столе вместе с заготовкой 3.

Резцовая головка 2 кинематически соединяется с входным быстро вращающимся валом измеряемого механизма, являющимся при измерении станка его шпинделем. Указанное соединение осуществляется вспомогательной передачей, состоящей из двух зубчатых колес 4 и 5 с передаточным отношением, равным единице. Это делается для того, чтобы исключить погрешность вспомогательной передачи. При передаточном отношении, равном единице, механизм резцовой головки в момент нанесения рисок всегда находится в одном и том же положении и, следовательно, в нанесение рисок не вносит погрешности. За один оборот резцовой головки 2 диск 1 поворачивается на величину углового шага.

Резцовая головка имеет два резца А и Б (см. фиг. 2), расположенных относительно друг друга на расстоянии  .

.

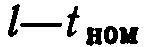

Предположим, что размер  равен номинальному шагу - tном, определяемому делением длины окружности диска на передаточное число измеряемого механизма. Тогда за первый оборот резцовой головки оба резца одновременно сделают по одной риске (см. фиг. 3). В результате мы будем иметь на диске две риски, расстояние между которыми равно

равен номинальному шагу - tном, определяемому делением длины окружности диска на передаточное число измеряемого механизма. Тогда за первый оборот резцовой головки оба резца одновременно сделают по одной риске (см. фиг. 3). В результате мы будем иметь на диске две риски, расстояние между которыми равно  .

.

Пусть резец А по отношению к движению диска будет спереди, а резец Б - сзади. За второй оборот резцовой головки оба резца опять одновременно нанесут две риски, причем, если передаточное отношение измеряемого механизма не имеет погрешности, то при  вторая риска резца Б совпадает с первой риской резца А. Если же передаточное отношение измеряемого механизма имеет погрешность, то вторая риска резца Б не совпадает с первой риской резца А (см. фиг. 4) на величину, равную абсолютной величине погрешности шага

вторая риска резца Б совпадает с первой риской резца А. Если же передаточное отношение измеряемого механизма имеет погрешность, то вторая риска резца Б не совпадает с первой риской резца А (см. фиг. 4) на величину, равную абсолютной величине погрешности шага  .

.

При последующих оборотах резцовой головки будем иметь на диске систему спаренных рисок. Расстояние между спаренными рисками характеризует абсолютную величину погрешности шага. Эти расстояния через микроскоп фотографируются на пленку, а затем с пленки проектируются на экран, где и сравниваются с проекцией фотографии объекта-микрометра.

При выбранном размере  могут быть случаи, когда одна риска накладывается на другую, что затрудняет измерение. Кроме этого, при указанном размере

могут быть случаи, когда одна риска накладывается на другую, что затрудняет измерение. Кроме этого, при указанном размере  трудно определить знак погрешности шага.

трудно определить знак погрешности шага.

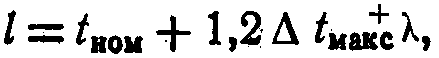

Чтобы избежать указанных недостатков, размер  определяется по формуле

определяется по формуле

где Δtмакс - предполагаемая на основании норм точности максимальная погрешность шага измеряемого механизма;

λ - ширина риски (10 мк).

В этом случае при вращении резцовой головки на диске получаем систему несовмещенных спаренных рисок, причем одна риска от резца А, а вторая от резца Б.

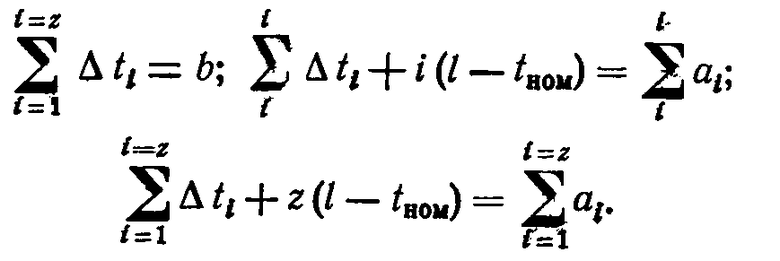

Каждое расстояние а между парными рисками равно сумме абсолютной погрешности шага по отношению к его номинальному размеру и разности  .

.

Для определения  находят погрешность поворота стола b за один его оборот и известными методами обрабатывают полученные результаты на основании формулы

находят погрешность поворота стола b за один его оборот и известными методами обрабатывают полученные результаты на основании формулы

Чтобы определить величину b резцовой, головки, вместе со шпинделем станка делают подачу вдоль оси колеса по стрелке S (см. фиг. 1). В этом случае система нанесенных спаренных рисок будет располагаться на диске по винтовой линии. Смещение спаренных рисок каждого последующего оборота диска по отношению к предыдущему будет равно погрешности поворота стола за один его оборот, т.е. будет определять размер b (см. фиг. 1).

После нанесения рисок, которое продолжается в течение времени обработки макета деталей одной установки, кинематомер снимается со станка, а полученные риски измеряются на микроскопе с фотоприставкой. Точность измерения зависит от диаметра диска и качества нанесения рисок. Если диаметр диска будет равен 40 мм, то точность измерения будет лежать в пределах 10-20 угловых секунд.

Чтобы уменьшить диапазон дискретности, на резцовой головке кинематомера можно поместить не одну пару резцов, а несколько.

С целью устранения влияния эксцентриситетов диска и резцовой головки, резцы закреплены на плоской пружине, жестко связанной с корпусом резцовой головки (см. фиг. 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ОБТОЧКИ ПАЛЬЦЕВ КРИВОШИПА КОЛЕСНЫХ ПАР | 1939 |

|

SU58260A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Резьбоуказатель токарно-винторезного станка | 1977 |

|

SU648346A1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ВИНТА С РАВНОМЕРНО- ПЕРЕМЕННЫМИ ШАГОМ И ШИРИНОЙ- ВИТКА И С ПОСТОЯННЫМ УГЛОМ ПОДЪЕМА | 1968 |

|

SU212708A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Устройство к токарному станку для обработки сложных поверхностей | 1974 |

|

SU511146A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ КИНЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ КРУГЛОШЛИФОВАЛЬНЫХ СТАНКОВ | 2005 |

|

RU2296665C2 |

| Резьбоуказатель токарно-винторезного станка | 1979 |

|

SU1058717A1 |

1. Кинематомер, содержащий устройство для контроля погрешности кинематической цепи и жестко связанный с выходным валом проверяемого механизма вращающийся диск, входящий в это устройство, отличающийся тем, что, с целью повышения точности и сокращения времени измерения, а также надежности работы и возможности измерений как при отсутствии нагрузки, так и в динамических условиях, кинематомер снабжен связанной кинематически с входным валом проверяемого механизма передаточным отношением, равным единице, резцовой головкой с двумя резцами, наносящими на диске, жестко связанном с входным валом, систему спаренных рисок, расстояние между которыми, измеренное методом оптического проектирования, позволяет определить закон изменения накопленной погрешности на полном обороте ведомого вала.

2. Кинематомер по п. 1, отличающийся тем, что, с целью устранения влияния эксцентриситета диска, резцы установлены на плоской пружине, закрепленной на резцовой головке.

Авторы

Даты

1968-11-19—Публикация

1966-11-30—Подача