Пзвестен агрегат для закалки рельсов, в котором рельсы пронускают между нижними и верхними валками, нричем нижние валки размендеиы в баке с закалочной жидкостью, уровеиь которой иоддерживается на уровне головки рельса.

Предлагаемый агрегат отличается тем, что к торцовым стенкам бака иодсоединены протнвопожарные камеры, наполненные инертным газом, а в крышке бака установлень пневматические цилиндры, иа штоках которых укреилены ролики, прижимающие рельс к горизонтальному рольгангу.

Внутри бака могут быть установлены конвейеры, перемеш,ающие рельс в баке в поперечном направлении, а противопожарные камеры расположены по углам бака.

Конструкция гарантирует уменьшение коробления pevibcoB при закалке.

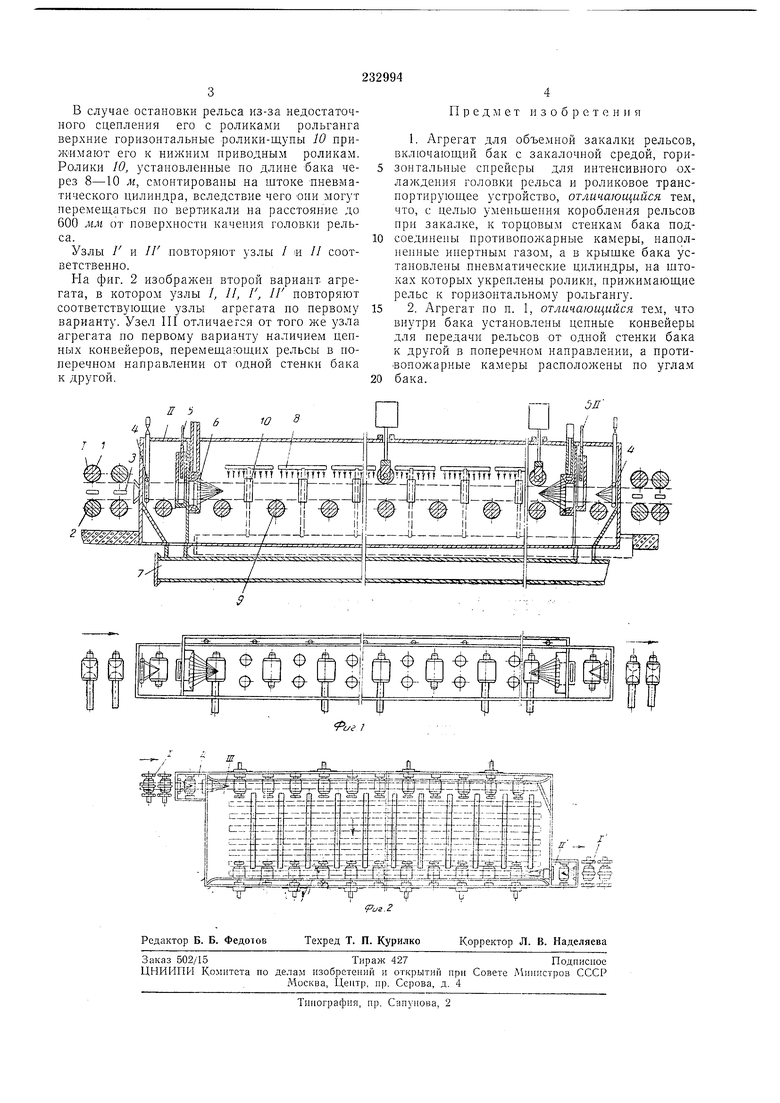

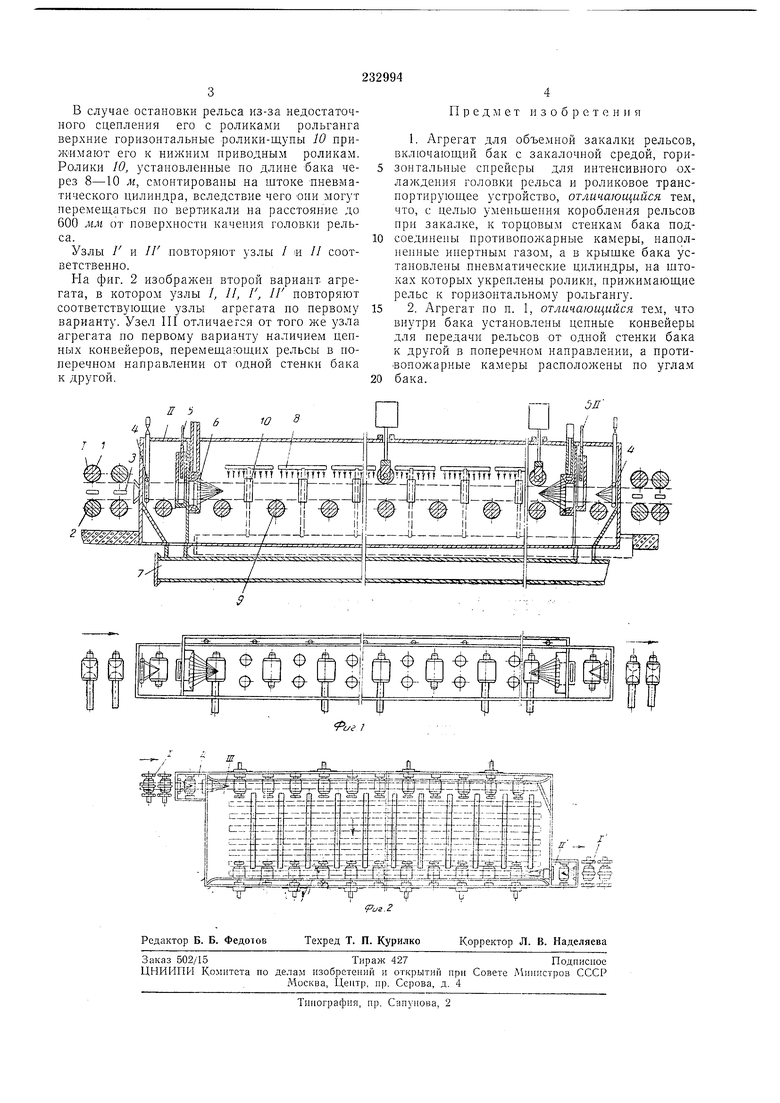

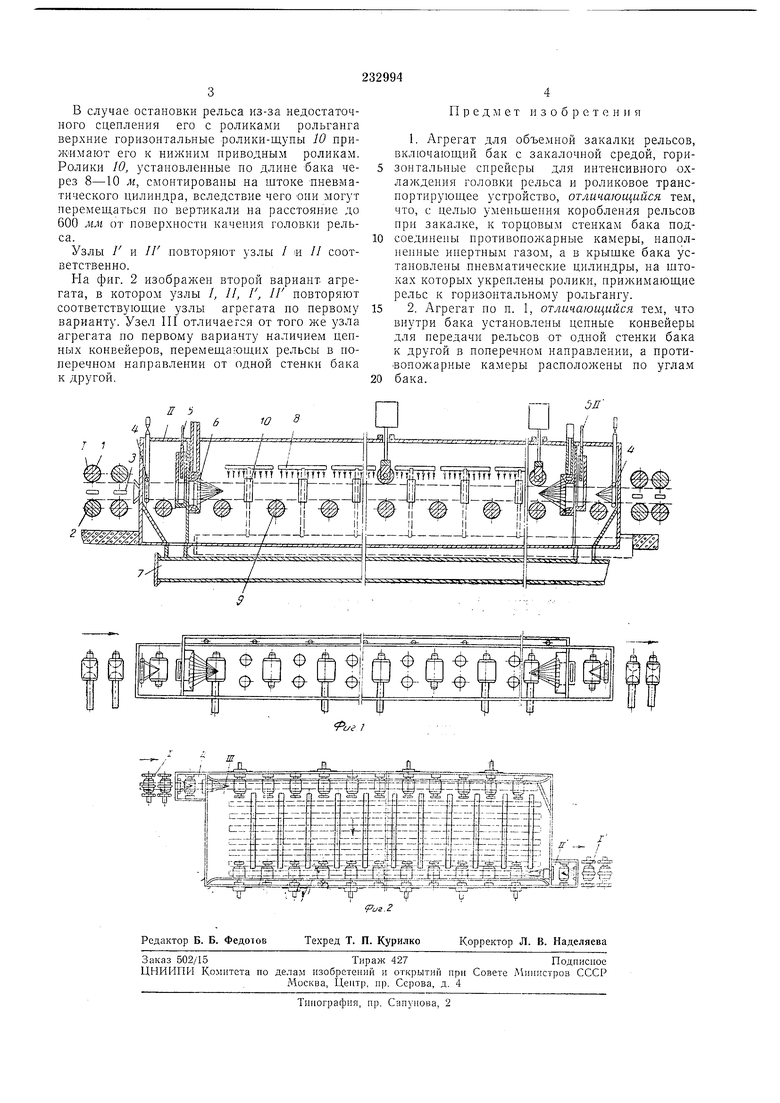

Агрегат для объемной закалки изображен на фиг. 1 и 2.

Агрегат состоит из трех основных узлов (Д //, ///) и двух повторяюш,ихся (/, //).

Узел / содержит две клети с приводными верхними / и нижиими 2 горизонтальными роликами и вертикальными неириводными роликами 3. Клети служат для ввода нагретого под закалку рельса в закалочный бак.

РОНЫ камеры у первого окна (но ходу ретьса) имеется иолое кольцо 4 с отверстиями для ввода в камеру инертного газа. У второго окна, соед)1няюш,его камеру с маслянпП баком, устроены дверцы 5, которые при иродолжительных перерывах в подаче рельсов могут закрываться и открываться при помощи механизмов. В этом же окне со стороны бака (узел ///) устроен масляный затвор 6, представляющий собой полую кольцеобразную коробку с внутренним отверстием для прохода рельса.

Узел /// включает в себя бак с маслом, в котором размещены трубопроводная сеть и роликовая проводка рельса.

1Масло поступает в бак через два прох:хдных окна в большем количестве, чем вытекает из бака. Излишек масла стекает через одну из боковых стенок в общую сливную тр}бу 7. Для более интенсивного охлаждеиия головки рельса на некотором расстоянии от нее установлены горизонтальные спрейеры 8, через отверстия которых в бак поступает масло.

Для охлаждення масота в баке но всей его проложеиы трубы для проточной воды; есть холод1 льн11К.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ РЕЛЬСОВ | 1966 |

|

SU224544A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ИЛИ ДРУГИХ ПРОКАТНЫХ ПРОФИЛЕЙ | 1965 |

|

SU176943A1 |

| Установка для непрерывной термической обработки бурильных труб | 1937 |

|

SU51832A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| РЕЛЬСОСВАРОЧНЫЙ И ТЕРМООБРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2012 |

|

RU2521071C1 |

| АГРЕГАТ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИДЕТАЛЕЙ | 1971 |

|

SU310098A1 |

Даты

1969-01-01—Публикация