Известные устройства для мойки и сушки стеклотары состоят из каркаса, на котором смонтирован цепной транспортный узел с последовательно расположенными на нем моечно-форсуночным узлом, сушильной камерой и механизмом выгрузки стеклотары. Эти устройства не обеспечивают большой производительности и необходимого качества мойки.

Цель настоящего изобретения заключается в том, чтобы повысить производительность устройства и улучшить качество мойки. Достигается она тем, что на транспортном узле помещены ячеистые кассеты в виде металлических пластин с загнутыми по длине краями, на которых смонтированы полые вертикальные штыри, расположенные по центру ячеек.

Кроме того, в пластине выполнены секторные кольцеобразные вырезы с рядом отверстий и вокруг штырей расположены вертикальные бортики.

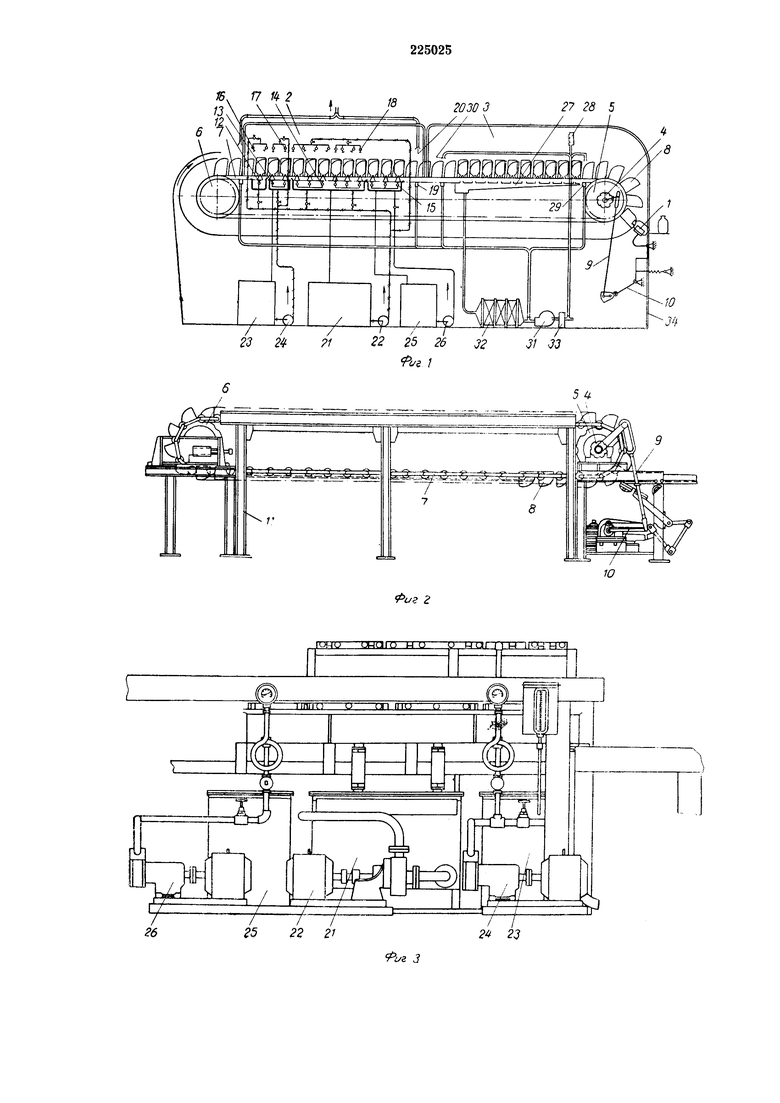

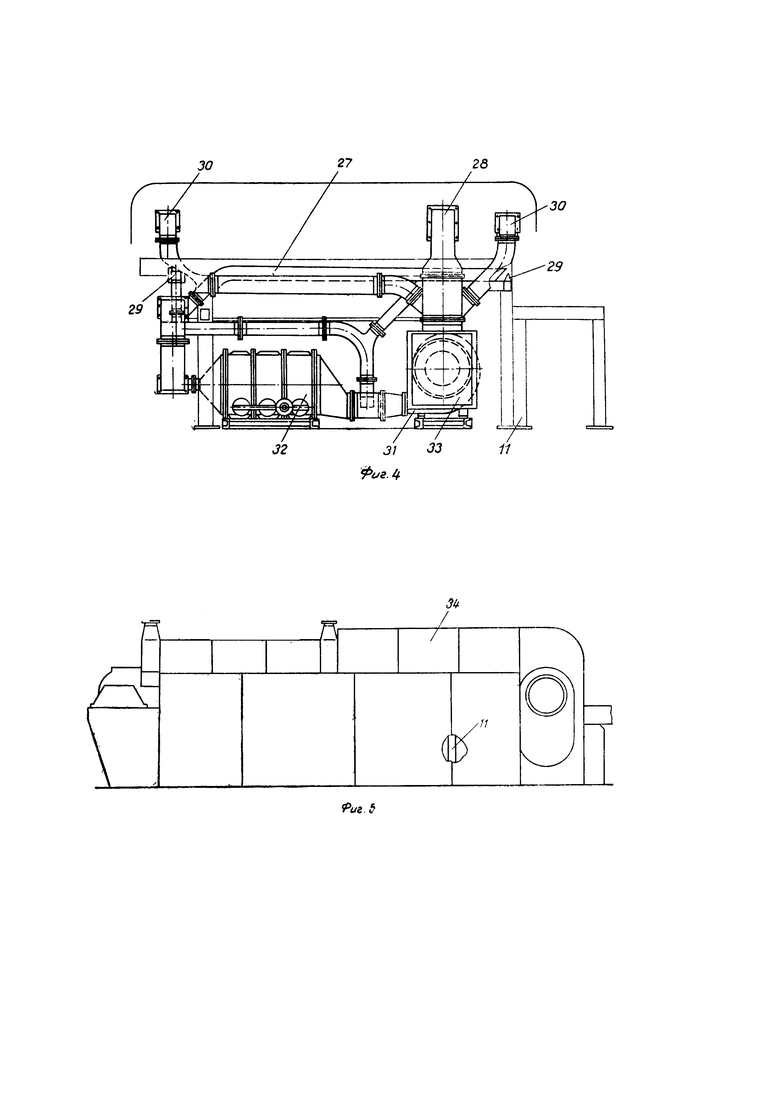

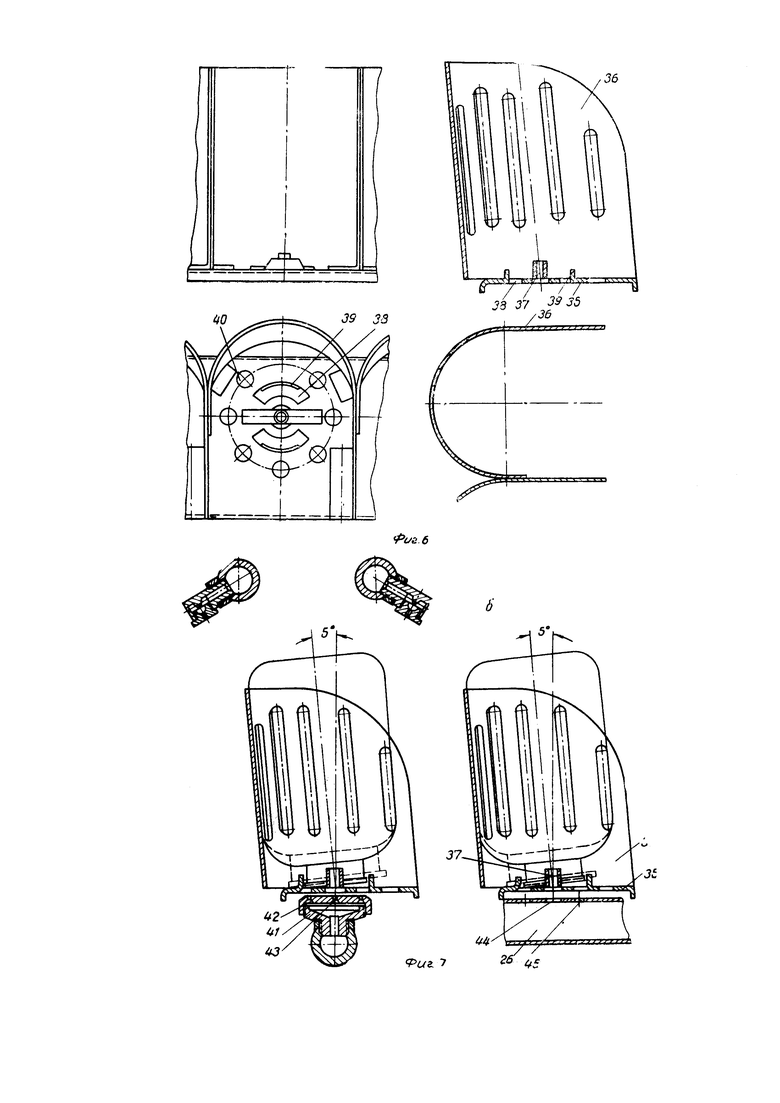

На фиг. 1 воспроизведен общий вид предлагаемого устройства; на фиг. 2 - транспортный узел устройства; на фиг. 3 - моечный узел устройства; на фиг. 4 - сушильная камера устройства; на фиг. 5 - корпус устройства в двух проекциях; на фиг. 6 - кассета в трех проекциях; на фиг. 7 - форсуночный узел для шприцевания моющими средствами.

Основные узлы устройства - транспортный узел 1, моечный узел 2 и сушильная камера 3.

Транспортный узел 1 содержит храповое колесо 4, жестко закрепленное на одном валу с двумя ведущими звездочками 5. Вокруг ведущих звездочек 5 и двух ведомых звездочек 6 замкнуты две ветви цепи 7, к звеньям которых прикреплены с определенным интервалом ячеистые кассеты 8. В передней части транспортного узла установлены кривошипно-шатунный механизм 9, кинематически связанный с храповым колесом 4, и механизм 10 автоматической разгрузки. Цепь с кассетами и механизм автоматической разгрузки получают движение от общего привода. Все узлы и детали транспортного узла собраны на каркасе 11.

Моечный узел 2 машины включает в себя шприцующий коллектор 12 предварительной отмочки, коллектор 13 шприцевания моющим раствором, коллектор 14 шприцевания горячей водой и коллектор 15 шприцевания дистиллятом, которые установлены под кассетами 8 с определенным интервалом. Над кассетами установлены отмочный форсуночный коллектор 16, форсуночный коллектор 17 моющего раствора и форсуночный коллектор 18 горячей воды.

На входе и выходе из моечного узла 2 установлены под кассетами щелевидные каналы 19 воздушных завес, а над кассетами - конфузоры 20 отсоса воздуха от завес.

Коллекторы 12, 14, 16, 18 питаются из нагревательного бака 21 через насос 22; коллекторы 13, 17 - из нагревательного бака 23 через насос 24, а коллекторы дистиллята 15 - из нагревательного бака 25 насосом 26. Нагревательные баки и насосы установлены в нижней части моечного узла 2.

В сушильной камере 3 под кассетами установлены трубчатые многоструйные нагреватели 27 горячего воздуха, а над кассетами - коллектор 28 отсоса использованного воздуха из сушильной камеры. На входе и выходе из сушильной камеры под кассетами расположены щелевидные каналы 29 воздушных завес, а над кассетами - зонты 30 отсоса воздуха от завес.

Трубчатые многоструйные нагнетатели 27 питаются вентилятором 31 через калорифер 32 и фильтр 33. Щелевидные каналы 19 и 29 питаются также вентилятором 31 через фильтр 33. Забор воздуха зонтами 30 и коллектором 28 также осуществлен вентилятором 31 через фильтр 33.

Калориферы 32 и фильтр 33 установлены в нижней части сушильной камеры 3. Транспортный узел, моечный комплекс и сушильная камера заключены во влаготеплозащитный корпус 34, собранный на каркасе 11.

Кассета содержит пластину 35 из листового металла с загнутыми по длине краями и непосредственно закрепленные на ней боковые ограничители 36 для стеклотары в виде полуцилиндров с продольными прорезями. По центру боковых ограничителей 36 в пластине 35 выполнены вертикальные штыри 37, на определенном расстоянии от которых пластина содержит секторные кольцевые вырезы 38 и дугообразные бортики 39. С внешней стороны дугообразных бортиков в пластине 35 выполнены отверстия 40. Многоструйные жидкостные форсунки 41, установленные на машине под кассетами 8 на коллекторах 12, 13, 14 и 15, имеют периферийные отверстия 42 и центральные отверстия 43, расположенные соосно с полыми вертикальными штырями 37 и кольцевыми вырезами 38 пластины 35 кассеты 8.

Форсунки 41 предназначены для одновременной подачи нескольких струй моющих средств внутрь стеклотары. В трубчатых многоструйных нагнетателях 27, установленных под кассетами, выполнены центральные отверстия 44 и периферийные отверстия 45 подачи горячего воздуха, расположенные также соосно с полыми вертикальными штырями 37 и кольцевыми вырезами 38 пластины 35 кассеты 8. Многоструйная одновременная подача моющих и сушильных средств внутрь стеклотары осуществляется на машине в период выстоя кассет.

Работает устройство следующим образом.

Стеклотару ставят горлышком вниз в кассету 8 на полые штыри 37 и дугообразные бортики 39, которые обеспечивают точную установку в кассете банок или склянок различных форм и размеров. Кассеты со стеклотарой при движении цепи 7, которая получает ритмично-прерывистое движение от привода машины через кривошипно-шатунный механизм 9 и храповое колесо 4, поступают в моечный комплекс 2 машины. Здесь стеклотара подвергается предварительному обмыву и отмочке коллекторами шприцевания 12 и 16, обработке моющим раствором коллекторами шприцевания 13 и 17, ополаскиванию горячей водой коллекторами шприцевания 14 и 18, ополаскиванию дистиллированной водой от шприцующих коллекторов 15. Моющие средства подаются внутрь стеклотары в период выстоя кассет посредством многоструйных форсунок 41, установленных на коллекторах.

Из моечного комплекса 2 кассеты с вымытой стеклотарой поступают в сушильную камеру 3, где подвергаются многопозиционному шприцеванию горячим воздухом, нагнетаемым вентилятором 31 через калориферы 32 и трубчатые многоструйные нагнетатели 27. Струи горячего воздуха подаются внутрь стеклотары в период выстоя кассет.

По выходе из сушильной камеры стеклотары в момент огибания кассетой ведущих звездочек 5 выпадает из нее дном вниз в желоба механизма 10 автоматический разгрузки. Последний ориентирует стеклотару вертикально и перемещает ее на стол или на другие транспортные средства для передачи обработанной стеклотары на последующие технологические переходы (фасовка, укупорка и т.д.).

Контроль и регулировка технологического процесса мойки и сушки стеклотары полностью автоматизированы, машина-полуавтомат имеет переменную производительность за счет четырехскоростного двигателя. Переход от одного размера стеклотары на другие не требует перестройки машины и технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ МОЙКИ И СУШКИ СТЕКЛОТАРЫ | 1967 |

|

SU197415A1 |

| УСТРОЙСТВО для МОЙКИ и СУШКИ ВАВОК | 1970 |

|

SU281192A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

| МАШИНА ДЛЯ МОЙКИ БОЧЕК | 1970 |

|

SU262828A1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| Шприцевальное устройство к машинам для мойки стеклотары | 1980 |

|

SU939375A1 |

| Шприцевальное устройство к машинам для мойки стеклотары | 1977 |

|

SU729120A1 |

| МАШИНА ДЛЯ МОЙКИ ТАРЫ | 1994 |

|

RU2046033C1 |

| Установка для очистки кольцевых деталей | 1986 |

|

SU1378942A1 |

| Устройство для предварительной обработки стеклотары к моечной машине | 1984 |

|

SU1194834A1 |

1. Устройство для мойки и сушки стеклотары, состоящее из каркаса, на котором смонтирован цепной транспортный узел с последовательно расположенными на нем моечно-форсуночным узлом, сушильной камерой и механизмом выгрузки стеклотары, отличающееся тем, что, с целью повышения производительности устройства, на транспортном узле помещены ячеистые кассеты, выполненные в форме металлической пластины с загнутыми по длине краями, на которой смонтированы полые вертикальные штыри, расположенные по центру ячеек.

2. Устройство по п. 1, отличающееся тем, что, с целью улучшения качества мойки стеклотары, в пластине выполнены секторные кольцеобразные вырезы с рядом отверстий и вокруг штырей расположены вертикальные бортики.

Авторы

Даты

1968-12-02—Публикация

1967-03-17—Подача