Известен способ накатки зубьев конических колес с применением индукционного нагрева заготовок и инструмента в виде сопряженного конического колеса и синхронизирующей их вращение зубчатой конической передачи.

Этот способ не гарантирует получение качественных накатанных зубьев без дефектов в виде заката металлов. Это объясняется тем, что траектория движения входа головки зуба инструмента во впадину накатываемых зубьев детали не совпадает с линией симметрии впадины и поэтому к противоположным сторонам образуемых зубьев вытесняется не одинаковое, а разное количество металла. Различный объем деформируемого металла к противоположным сторонам впадины в процессе дальнейшей обкатки зубьев приводит к дополнительной передеформации излишнего металла, к его наслоению на профиль зуба в виде закатов.

Предлагаемый способ обеспечивает получение зубьев без дефектов в виде закатов металла.

Это достигается благодаря тому, что осуществляют осевую подачу инструмента под углом 5-15° относительно перпендикуляра к начальным конусам колеса, инструмента и синхронизирующей передачи и дополнительный поворот инструмента относительно накатываемого колеса до начала профилирования зубьев. Дополнительный поворот инструмента относительно накатываемого колеса осуществляют у синхронизирующей передачи путем суммирования скольжения вдоль профилей и скольжения вдоль сопряженных зубьев с их направлением наклона, не совпадающим с углом наклона и направлением зубьев инструмента и накатываемого колеса.

С целью обеспечения в начале процесса деформации металла постоянного контакта зубьев синхронизирующей передачи ведомому колесу до зацепления с ведущим сообщают меньшую скорость вращения, чем при последующем их зацеплении. Это обеспечивает одинаковое, симметричное перетекание металла от ножки к головке у каждой стороны зубьев и в процессе их обкатки зубцами инструмента не образуются дефекты в виде закатов и зажимов металла.

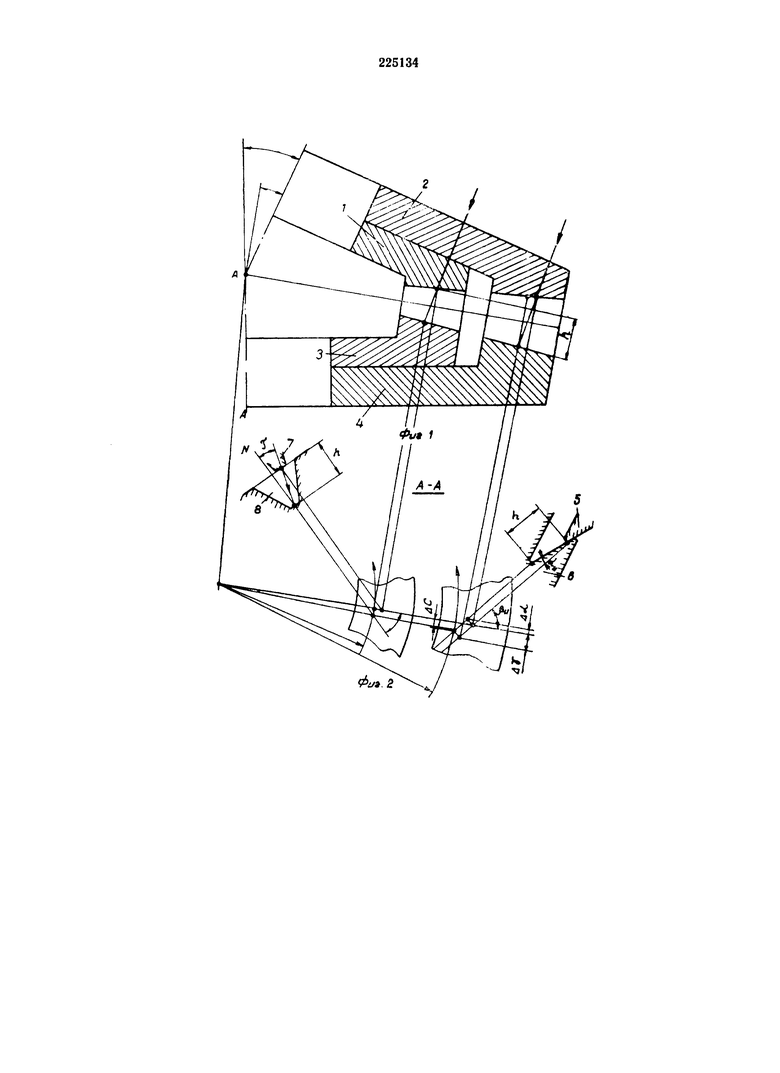

На фиг. 1 изображена схема зацепления инструмента с накатываемым колесом и их синхронизирующей передачей; на фиг. 2 - то же, сечение по A-А на фиг. 1.

Зубонакатной инструмент 1 вместе с его синхронизирующим колесом 2 перемещается относительно заготовки накатываемого колеса 3 и ее синхронизирующего колеса 4 так, чтобы осевая подача была направлена под углом 5-15° относительно перпендикуляра к начальным конусам накатываемого колеса, инструмента и синхронизирующей передачи.

При этом профиль зуба 5 ведомого синхронизирующего колеса скользит вдоль профиля зуба 6 с углом давления αи ведущего синхронизирующего колеса по всей высоте h и вызывает дополнительный поворот ведомого синхронизирующего колеса в сторону направления вращения. В то же время ведомый зуб 5 скользит вдоль ведущего зуба 6 с углом наклона βи, направленным обратно к направлению зубьев инструмента и накатываемого колеса, и вызывает дополнительный поворот ведомого синхронизирующего колеса в сторону, обратную направлению вращения.

При суммировании этих двух противоположных по направлению движений (Δα+Δγ) достигается необходимый поворот ведомого синхронизирующего колеса относительно ведущего на величину  в результате чего происходит изменение траектории движения входа головки зуба 7 инструмента во впадину 8 накладываемых зубьев колеса под углом Т относительно линии симметрии N. Для обеспечения постоянного контакта зубьев при их продольном скольжении ведомое синхронизирующее колесо получает до зацепления с ведущим меньшую скорость вращения, чем при их последующем зацеплении.

в результате чего происходит изменение траектории движения входа головки зуба 7 инструмента во впадину 8 накладываемых зубьев колеса под углом Т относительно линии симметрии N. Для обеспечения постоянного контакта зубьев при их продольном скольжении ведомое синхронизирующее колесо получает до зацепления с ведущим меньшую скорость вращения, чем при их последующем зацеплении.

При выбранной траектории движения входа головки зубьев инструмента во впадину накатываемых зубьев происходит вытеснение заданных объемов металла к противоположным сторонам образуемых зубьев; при этом в процессе обкатки получаются качественные накатанные зубья без дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячей накатки зубчатых колес | 1955 |

|

SU116884A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ формирования бочкообразных зубьев | 1981 |

|

SU1066707A1 |

| Инструмент для чистового обкатываниязубчАТыХ КОлЕС | 1979 |

|

SU821011A1 |

| ЗУБОНАКАТНОЙ СТАН ДЛЯ ГОРЯЧЕЙ НАКАТКИ КОНИЧЕСКИХКОЛЕС | 1970 |

|

SU275995A1 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ЗУБЧАТЫХ КОЛЕС | 1985 |

|

SU1653261A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Стан для накатки и обкатки зубчатых колес | 1980 |

|

SU956115A1 |

| Комплект инструмента для накатки цилиндрических зубчатых колес | 1980 |

|

SU927399A1 |

1. Способ накатки зубьев конических колес с применением индукционного нагрева заготовок и инструмента в виде сопряженного конического колеса и синхронизирующей их вращение зубчатой конической передачи, отличающийся тем, что, с целью получения накатанных зубьев без дефектов в виде закатов металла, осуществляют осевую подачу инструмента под углом 5-15°С относительно перпендикуляра к начальным конусам колеса, инструмента и синхронизирующей передачи и дополнительный поворот инструмента относительно накатываемого колеса до начала профилирования зубьев.

2. Способ накатки зубьев конических колес по п. 1, отличающийся тем, что дополнительный поворот инструмента относительно накатываемого колеса осуществляют у синхронизирующей передачи путем суммирования скольжения вдоль профилей и скольжения вдоль сопряженных зубьев с их направлением наклона, не совпадающим с углом наклона и направлением зубьев инструмента и накатываемого колеса.

3. Способ накатки зубьев конических колес по п. 2, отличающийся тем, что с целью обеспечения в начале процесса деформации металла постоянного контакта зубьев синхронизирующей передачи, ведомому колесу до зацепления с ведущим сообщают меньшую скорость вращения, чем при последующем их зацеплении.

Авторы

Даты

1968-12-25—Публикация

1965-12-25—Подача