Устройства для горячей накатки зубчатых конических колес с использованием жесткой кинематической связи между зубонакатным инструментом и заготовкой при помощи синхронизирующих колес известны. Однако, такие устройства имеют малую нроизводительность и не экономичны с точки зрения расходования металла при изготовлении изделийТак, например, на автомобильных и тракторных заводах на предварительную и окончательную обработку конических колес модуля 6-8 с длиной зуба 40-50 мм затрачивается около полминуты на один зуб на каждой операции, причем на каждом ведомом коническом колесе из впадин между зубьями вырезается от одного до двух кплограммов ценного металла, обращаемого в стружку.

В описываемом устройстве эти недостатки устранены. Это достигается путем снабжения зубонакатного инструмента, выполненного в виде плоского производящего колеса, прямобочными зубьями на торцах для сцепления с зубьями конического синхронизирующего колеса, сочлененного с заготовкой. Кроме того, прямобочные синхронизирующие зубья выполнены высотой, примерно в 1,5 раза больщей и с углом зацепления на 10° меньще соответствующих параметров накатываемых зубьев.

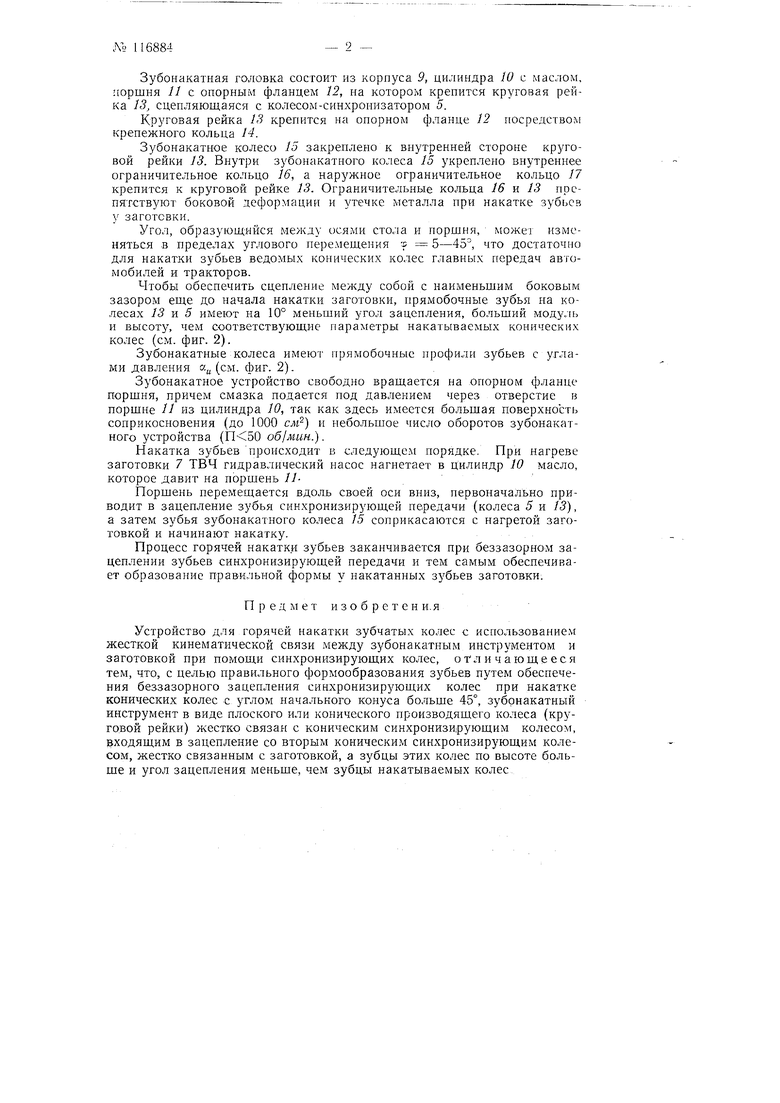

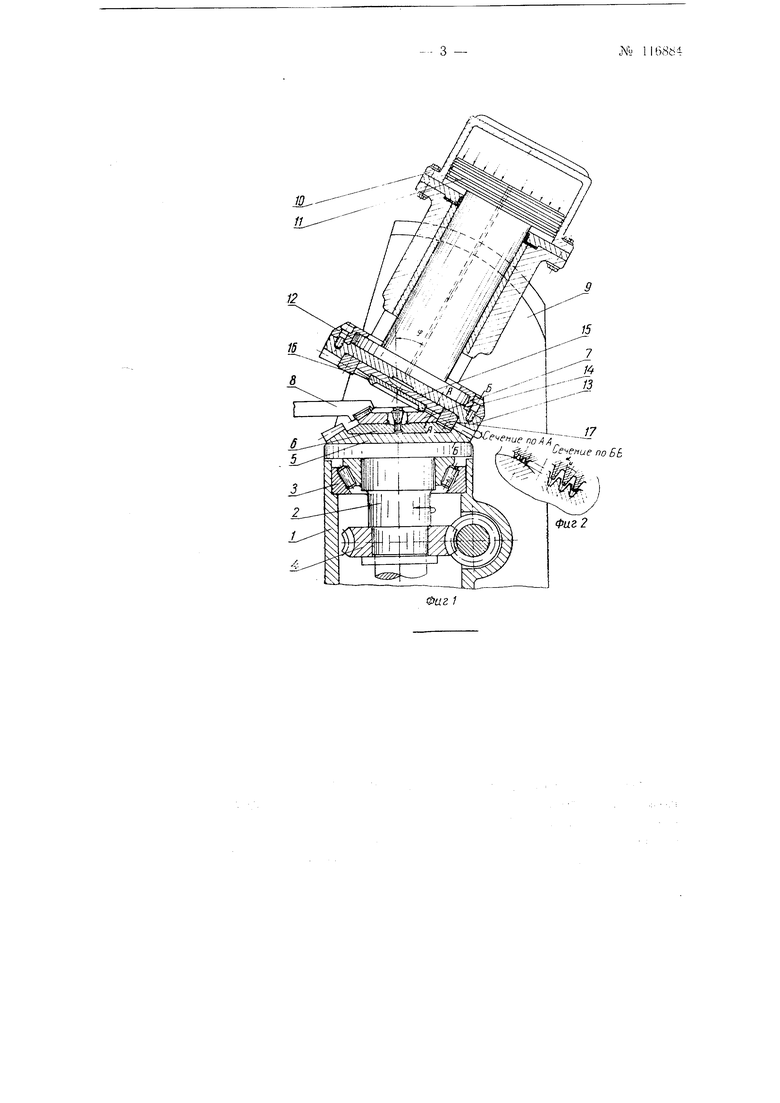

На фиг. 1 чертежа изображено устройство в вертикальном разрезе и на фиг. 2 сечения по АА и ББ на фиг. 1 в момент прикосновения зубонакатного колеса к заготовке и синхронного сцепления жесткой передачи стола и зубонакагной головки.

Устройство состоит из станины /, на которой вращается стол 2 на роликовых подщипниках 5, и зубонакатной головки. Стол приводится в движение от червячной пары 4- На столе 2 закреплено коническое ко,тесо-синхронизатор 5, несущее опорное колесо 6 для закрепления на нем обрабатываемой заготовки 7, которая нагревается индуктором ТВЧ 8.

Л1 116884

Зубонакатная головка состоит из корпуса 9, цилиндра 10 с маслом, поршня 11 с опорным фланцем 12, на котором крепится круговая рейка 13, сцепляющаяся с колесом-синхронизатором 5.

Круговая рейка 13 крепится на опорном фланце 12 посредством фепежного кольца 14.

Зубонакатное колесо 15 закреплено к внутренней стороне круговой рейки 13. Внутри зубонакатного колеса 15 укреплено внутреннее ограничительное кольцо 16, а наружное ограничительное кольцо 17 крепится к круговой рейке 13. Ограничительные кольца 16 и 13 преоятствзют боковой деформации и утечке металла при накатке зубьев у заготовки.

Угол, образующийся между осями стола и норщня, может изменяться в пределах углового перемещения -е 5-45, что достаточно для накатки зубьев ведомых конических колес главных передач автомобилей и тракторов.

Чтобы обеспечить сцепление между собой с наименьшим боковым зазором еще до начала накатки заготовки, прямобочные зубья на колесах 13 и 5 имеют на 10° меньший угол зацепления, больший моду.П) и высоту, чем соответствующие параметры накатываемых конических колес (см. фиг. 2).

Зубонакатные колеса имеют прямобочные профили зубьев с углами давления а (см. фиг. 2).

Зубонакатное устройство свободно вращается на опорном фланце порщня, причем смазка подается под давлением через отверстие в порщне 11 из цилиндра 10, так как здесь имеется большая поверхность соприкосновения (до 1000 слг) и небольшое число оборотов зубонакатного устройства ( об/мин.).

Накатка зубьев происходит в следующем порядке. При нагреве заготовки 7 ТВЧ гидравлический насос нагнетает в цилиндр 10 масло, которое давит на поршень 11Порщень перемещается вдоль своей оси вниз, первоначально приводит в зацепление зубья синхронизирующей передачи (колеса 5 и 13), а затем зубья зубонакатного колеса /5 соприкасаются с нагретой заготовкой и начинают накатку.

Процесс горячей накатки зубьев заканчивается при беззазорном зацеплении зубьев синхронизирующей передачи и тем самым обеспечивает образование правильной формы у накатанных зубьев заготовки.

Предмет изобретен и.я

Устройство для горячей накатки зубчатых колес с использованием жесткой кинематической связи между зубонакатным инструментом и заготовкой при помощи синхронизирующих колес, отличающееся тем, что, с целью правильного формообразования зубьев путем обеспечения беззазорного зацепления синхронизирующих колес при накатке конических колес с углом начального конуса больше 45°, зубонакатный инструмент в виде плоского или конического производящего колеса (круговой рейки) жестко связан с коническим синхронизирующим колесом, входящим в зацепление со вторым коническим синхронизирующим колесом, жестко связанным с заготовкой, а зубцы этих колес по высоте больше и угол зацепления меньще, чем зубцы накатываемых колес

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБОНАКАТНОЙ СТАН ДЛЯ ГОРЯЧЕЙ НАКАТКИ КОНИЧЕСКИХКОЛЕС | 1970 |

|

SU275995A1 |

| Станок для изготовления зубчатых колес посредством вальцевания горячих заготовок | 1936 |

|

SU48112A1 |

| Станок для горячей и холодной накатки зубьев цилиндрических шестерен | 1956 |

|

SU118259A1 |

| Способ шевингования конических колес с криволинейной формой зубьев по их длине | 1950 |

|

SU93657A1 |

| СПОСОБ НАКАТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1965 |

|

SU225134A1 |

| Шевинговальный инструмент с криволинейной по длине формой зубьев | 1950 |

|

SU92231A1 |

| Стенд для горячей накатки конических зубчатых колес | 1977 |

|

SU753521A1 |

| Устройство для накатки зубчатых колес | 1981 |

|

SU969397A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ПОСРЕДСТВОМ ВАЛЬЦЕВАНИЯ ГОРЯЧИХ ЗАГОТОВОК | 1946 |

|

SU69665A1 |

Авторы

Даты

1958-01-01—Публикация

1955-01-03—Подача