I

Изобретение относится к обработке металлов давлением и может быть использовано при горячей накатке, преимущественно крупномодульных цилиндрических зубчатых колес.

Известен комплект инструмента для накатки цилиндрических зубчатых колес, содержащий соосно расположенные цилиндрический обкатной валок и зубчатый валок с торцовыми коническими поверхностями и примыкающими к ним своими коническими поверхностями ребордами Сп.

Наклон торцовых конических поверхнос;тей зубчатого валка и реборд на практике, как правило выполнен либо несимметрично, либо симметрично под углом к плоскости, перпендикулярной геометрической оси обоих валков.

Установлено, что в процессе горячей накатки зубьев нагретый до температуры пластического формообразования металл в торцах заготовки.

контактируя с холодными ребордами, ограничивающими торцовое течение металла заготовки, быстро охлаждается и теряет пластичность, что исключает равномерный рост зубьев по их длине и приводит к незаполнению вершин зубьев. С целью обеспечения равномерного заполнения металлом вершин зубьев по всей их длине на исходной под зубонакатку заготовке, на наруж10ной цилиндрической поверхности венца выполняют радиусную выемку глубиной до 2 мм и шириной до 2/3 ширины венца, расположенную симметрично относительно торцов заготовки, что со15здает заранее избыток металла в торцах венца заготовки по сравнению со средней частью.

В процессе зубонакатки этих заготовок обеспечивается более интенМсивное течение металла середины венца заготовки и создается хорошее заполнение накатываемых зубьев по всей длине. Для создания выемки на венце

заготовки на цилиндрическом участке обкатного валка выполнен радиусный выступ (бочка), который и формирует при обкатке выемку на венце заготовки . Однако при этом возрастает трудоемкость изготовления обкатанного валка с радиусным выступом на наружной поверхности. Кроме того, при горячей накатке крупномйдульных колес (9 мм и выше) с отношением длины зуба к его модулю более 8 известные конструкции инструментов не дают положительного эффекта - вершины зубьев накатанных колес оказываются незаполненными,особенно на участках прилегающих к торцам колеса. При малых торцовых углах () при механической обработке торцов накатсчнных колес режущий инструмент работает и по торцам зубьев, в результате чего выкрашивается, ломается.

Цель изобретения - снижение трудоемкости изготовления комплекта инструмента и повышение качества об рабатываемых зубчатых колес.

Поставленная цель достигается тем что в комплекте инструмента для накатки цилиндрических зубчатых колес, содержащем соосно расположенные цилиндрический обкатной валок и зубчатый валок с торцовыми коническими поверхностями и примыкающими к ним своими коническими поверхностями . ребордами, угол наклона торцовых конических поверхностей зубчатого валка и реборду к плоскости, перпендикулярной геометрической оси обоих валков, равен 15-20°, а разность диаметров окружности большего основания конических поверхностей реборд и окружности по вершинам зубьев зубчатого валка равна 1,5-2,5 модуля зубьев зубчатого валка.

Минимальное значение угла наклона торцовых конических поверхностей зубчатого валка и реборд (15°) обесГ1ечивает выравнивание течения металла по длине зуба в процессе зубонакатки.

Экспериментально установлено, что наличие угла наклона торцовых поверхностей реборд в пределах Ю-Н еще не обеспечивает равномерного заполнения зубьев по длине и для исключения незаполнения вершин зубьев у торцов заготовки требуется на венце заготовки перед зубонакаткой формировать технологическую выемку. Вместе с тем накатка зубьев шестерен

модулей 10,5 MM с числом зубьев 53 и с ширинг;й венца 102,5 мм в производственных условиях показала, что минимальный угол наклона торцовых 5 конических поверхностей реборд () к плоскости, пepheндикyляpнoй оси валка,обеспечивает равномерное заполнение металлом вершин зубьев по всей их длине и при отсутствии технологической выемки, т.е. при цилиндрической форме наружной поверхности венца заготовки, поступающей на зубонакатку.

Верхний предел наклона торцовых

5 конических поверхностей реборд (20°) ограничивается двумя условиями.

При дальнейшем увеличении этого угла ускоряется рост зубьев в высоту на торцовых участках по сравнению с

серединным участком, что приводит к незаполнению вершин зубьев в серединных по длине участках. Кроме того, с увеличением угла наклона торцовых конических поверхностей зубьев начинает значительно уменьшаться длина зубьев изделия на наружном диаметре, что недопустимо с точки зрения -прочности вершин зубьев.

В диапазоне углов наклона 15-20°

разность длины зубьев на наружном диаметре определяется по соотношению

Д1 h(tg20 - tg15°) де h - высота зуба изделия составит

3 мм при h 15 мм. Дальнейшее увеличение угла свыше 20, таким образом, оказывается нецелесообразным для изделия по конструктивным соображениям. Вместе с тем, установленный диапазон дает возможность экпериментально подобрать оптимальный угол для обеспечения равномерного заполнения металлом вершин зубьев по всей их длине в зависимости от конкретных условий накатки с учетом допустимых конструктивных изменений изделия.

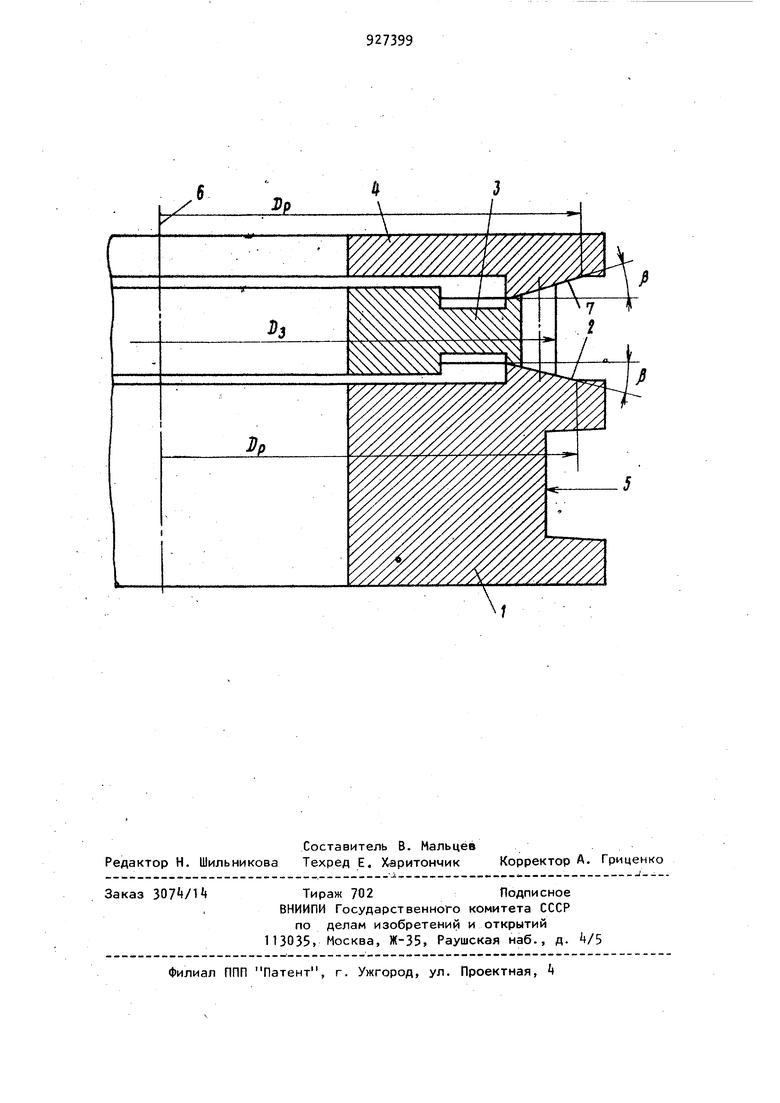

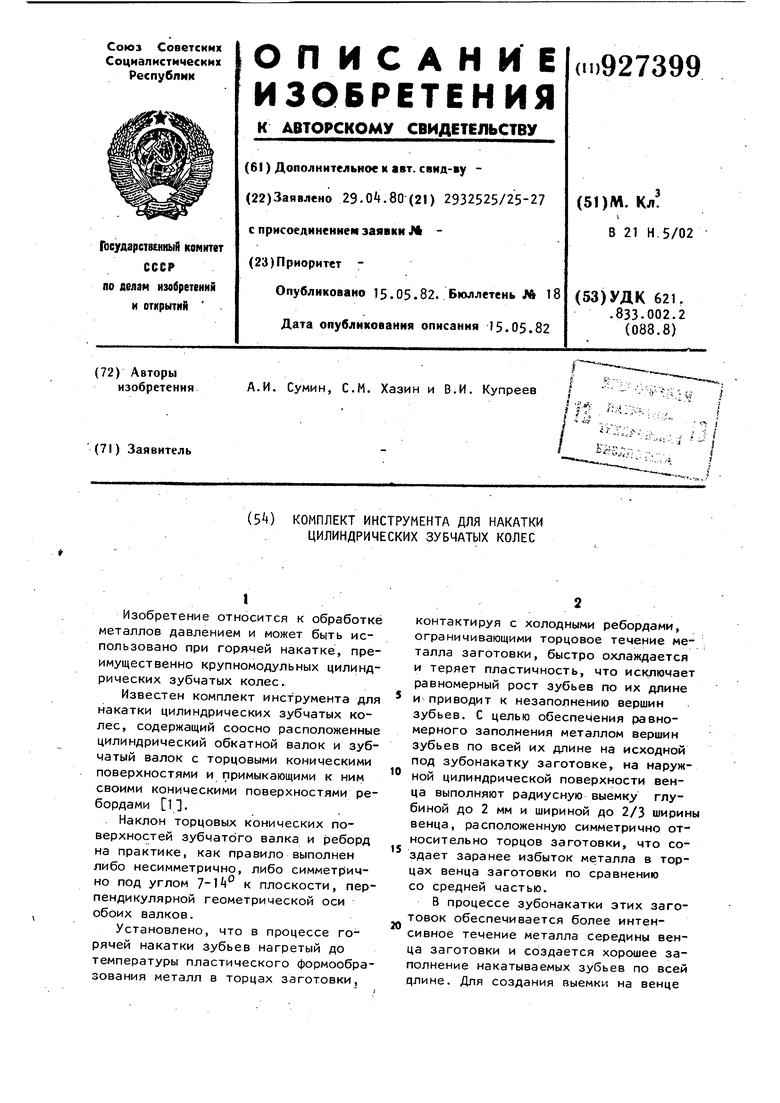

Разность диаметров окружности большего основания конических поверхностей реборд (Dp) и окружности по вершине зубьев зубчатого валка (О) равная 1,5 2,5 модуля зубьев валка, оп.;. ределена экспериментально, при этом наименьшее значение разности (1,5 модуля) обеспечивает минимальный припуск на механическую обработку торцов накатанного колеса с расположением наружного диаметра обтачиваемого торца колеса меньше диаметра окружности впадин зубьев, т.е. г исключением работы подрезных резцов по зубчатой торцовой поверхности накатанного колеса. Для колеса модулем 10,5 мм при торцовых углах скосов 15-20° минимальный припуск по торцу составит 1,,8 мм, что обеспечивает получение качественных торцов под последующую чистовую зубообработку. Наибольшая разность диаметров (2,5 модуля) обеспечивает максимальный припуск по торцам в пределах 1,85-3,0 мм при угле наклона торцовых конических поверхностей равном 15-20 . Увеличение максимальной раз- 15 ности недопустимо как с точки зрения увеличения торцового припуска, так и с точки зрения увеличения площади контакта реборд с торцовыми поверхностями заготовок, что приводит к увеличению мощности зубонакатки за счет увеличения торцовых сил трения На чертеже изображено сечение ком плекта инструмента для накатки цилиндрических зубчатых колес. Обкатной валок 1, верхняя торцовая поверхность 2 которого выполнена конической и зубчатый валок 3 с ребордой k закреплены соосно на шпинделе зубонакатного стана (на чертеже не показан) и образуют комплект инст румента. Рабочая поверхность 5 обкат ного валка 1 выполнена цилиндрической; коническая поверхность 2 обкатного валка 1 являясь нижней ребордой зубчатого валка 3 сопряжена с нижней конической поверхностью зубчатого валка 3 и имеет равный с ним наклон под углом fb к плоскости, перпендикулярной к геометрической оси 6 обоих валков. Такой же угол Наклона В, равной , имеют верхняя торцовая коническая поверхность зубчатого валка 3 и сопряженная с ним коническая поверхность 7 реборды , Комплект инструмента работает сле дующим образом. В процессе горячей накатки зубьев заготовка (на чертеже не показана) вначале обкатывается обжатым валком 1 с цилиндрической рабочей поверхностью 5, а затем в позиции накатки на ней накатываются зубья. При этом увеличенные торцовые углы (Ъ конических поверхностей 2 и 7 обеспечивают интенсивное течение металла как в середине, так и у торцов венца заготовки 8 головку зуба, обеспечивая 9273 5 10 6 равномерный рост зуба на всех участках его длины, компенсируя неодинаковую пластичность металла - низкую у торцов венца заготовки и более высокую в середине. Положительный эффект от реализации изобретения достигается в результате повышения качества накатанных колес путем равномерного заполнения вершин зубьев по длине даже при накатке колес модулем более 9 мм с соотношением длины и модуля зубьев свыше 10, снижения трудоемкости изготовления обкатных валков и повышения стойкости режущего инструмента при механической обработке торцов колес путем исключения ударной нагрузки на него. В производственных условиях проведена опытная проверка предлагаемого комплекта инструмента. Прокатана партия зубчатых колес с модулем 10,5 мм и числом 53 при длине зуба 102,5 мм. Результаты эксперимента показали, что при.использовании комплекта инструмента: глад кого обкатного валка с цилиндри1 ской рабочей поверхностью и зубчатого валка с ребордами, торцы которых выполнены под углом 15 к оси валка вершины зубьев колеса по всей длине заполняются хорошо. Формула изобретения Комплект инструмента для накатки цилиндрических зубчатых колес., содержащий соосно расположенные цилиндрический обкатной валок и зубчатый валок с Торцовыми коническими поверхностями и сопряженными с ними своими коническими поверхностями ребордами, отличающийся тем, что, с целью снижения трудоемкости изготовления комплекта инструмента и повышения качества обрабатываемых колес, угол наклона торцовых конических поверхностей зубчатого валка и реборд к плоскости, перпендикулярной геометрической оси обоих валков, равен 15-20°, а разность диаметров окружности большего основания конических поверхностей реборд и окружности по вершинам зубьев зубчатого валка равна 1,5-2,5 модуля зубьев зубчатого валка. Источники информации, принятые во внимание при экспертизе , 1. Авторское свидетельство СССР № i 970B7, кл. В 21 Н 5/02, 20.09.7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| Устройство для прокатки зубчатых колес | 1980 |

|

SU942854A1 |

| Способ прокатки цилиндрических зубчатых колес | 1977 |

|

SU743764A1 |

| Инструмент для прокатки зубчатых колес из штампованных заготовок | 1984 |

|

SU1255252A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Устройство для накатки зубчатых колес | 1981 |

|

SU969397A1 |

| Комплект валков для горячего накатывания зубчатых колес | 1988 |

|

SU1625570A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

Авторы

Даты

1982-05-15—Публикация

1980-04-29—Подача