1

Изобретение относится к обработке металлов давлением, а именно к устройствам.для накатки и обкатки зубчатых колес, и может быть использовано в металлообрабатывающей промышленности .

. Известно устройство для накатывания зубчатых колес профильными рейками, смонтированными на ползунах с гидравлическим приводом и синхронизирующим устройством СП.

Это устройство имеет два ведущих ползуна с формообразующими рейками и синхронизирующий механизм. Синхронизирующий механизм выполнен в виде трех находящихся в зацеплении друг с другом шестерен.

Известно, что шестерни не могут работать в беззазорном зацеплении. Следовательно, между зубьями шестерен , находящихся в зацеплении, всегда имеется зазор, который может уменьшиться с увеличением точности, изготовления шестерен. Наличие этоГО зазора приводит к колебанию скоростей движения каждого из ведущих ползунов, т.е. к нарушению синхронизации их движения, что отрицательно сказывается на качестве из.делий.

Наиболее близким решением из известных является стан для накатки и обкатки зубчатых колес, содержащий смонтированные на основаниях /пол10зуны, Аестко соединенные с рабочими инструментами в виде зубчатых реек, привод перемещения ползунов в вкде гидроцилиндров, механизм синхронизации перемещения рабочих ин15струментов, механизмы регулировки положения рабочих инструментов, механизм регулировки положения рабочих инструментов в виде клиньев, : связанных с. упорами, и механизм за20жима .заготовок 2.

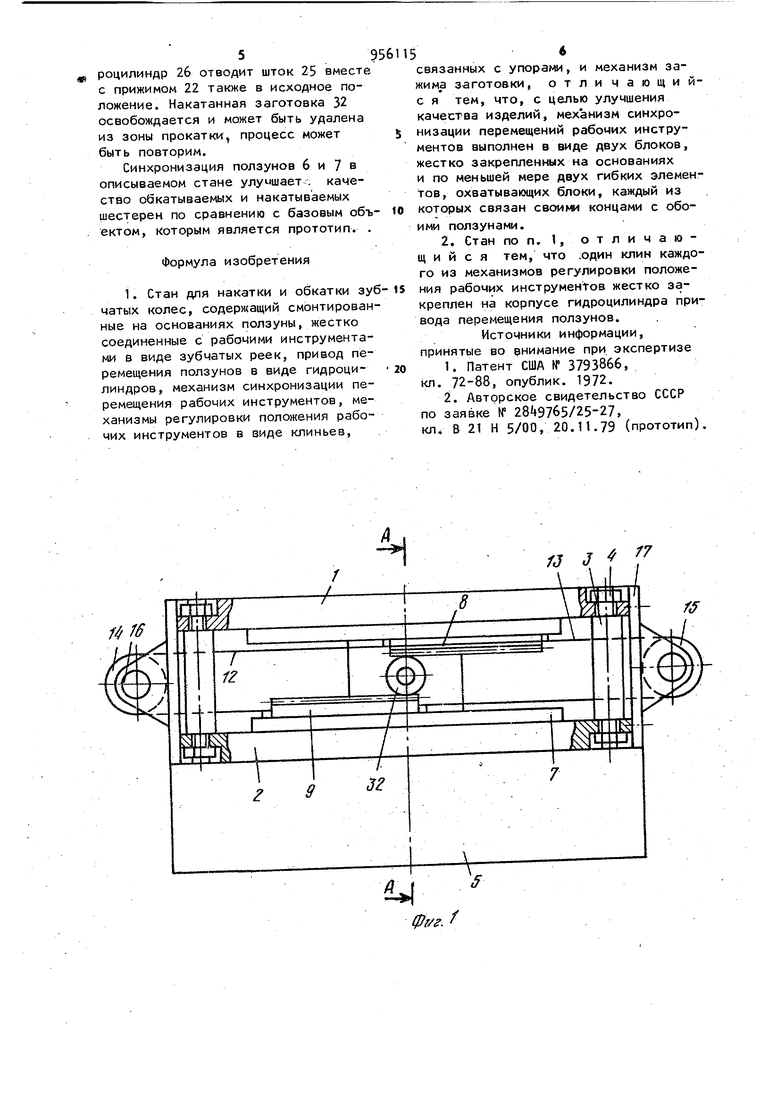

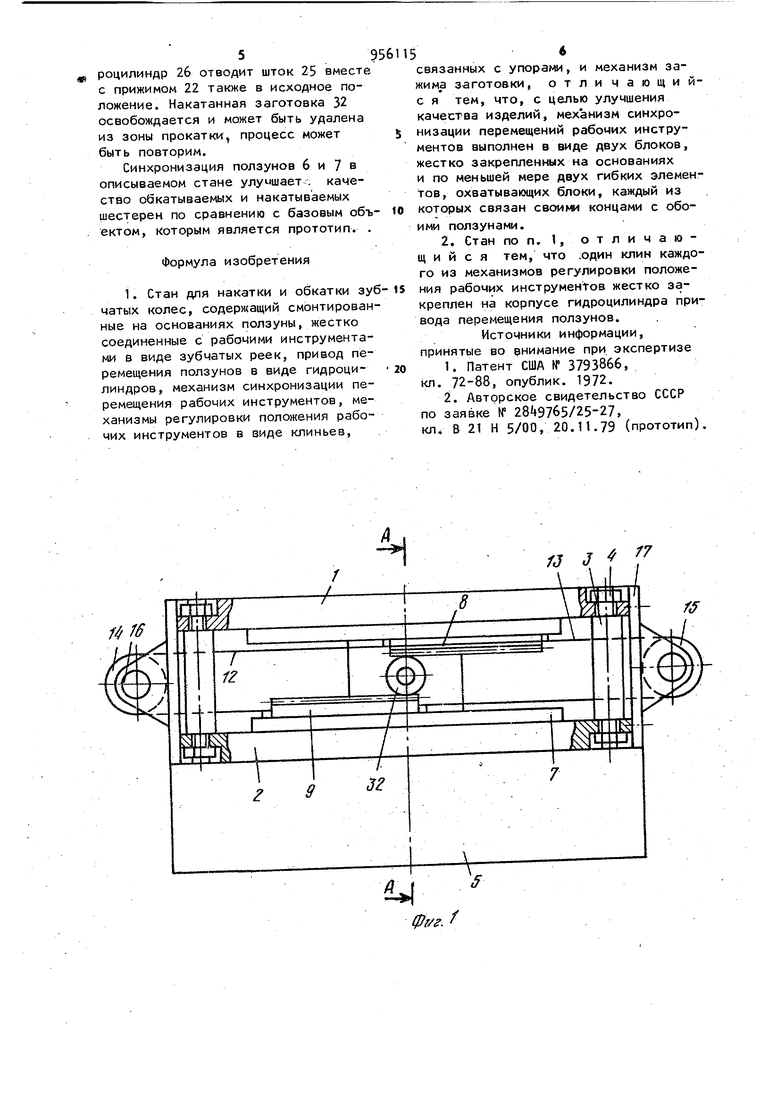

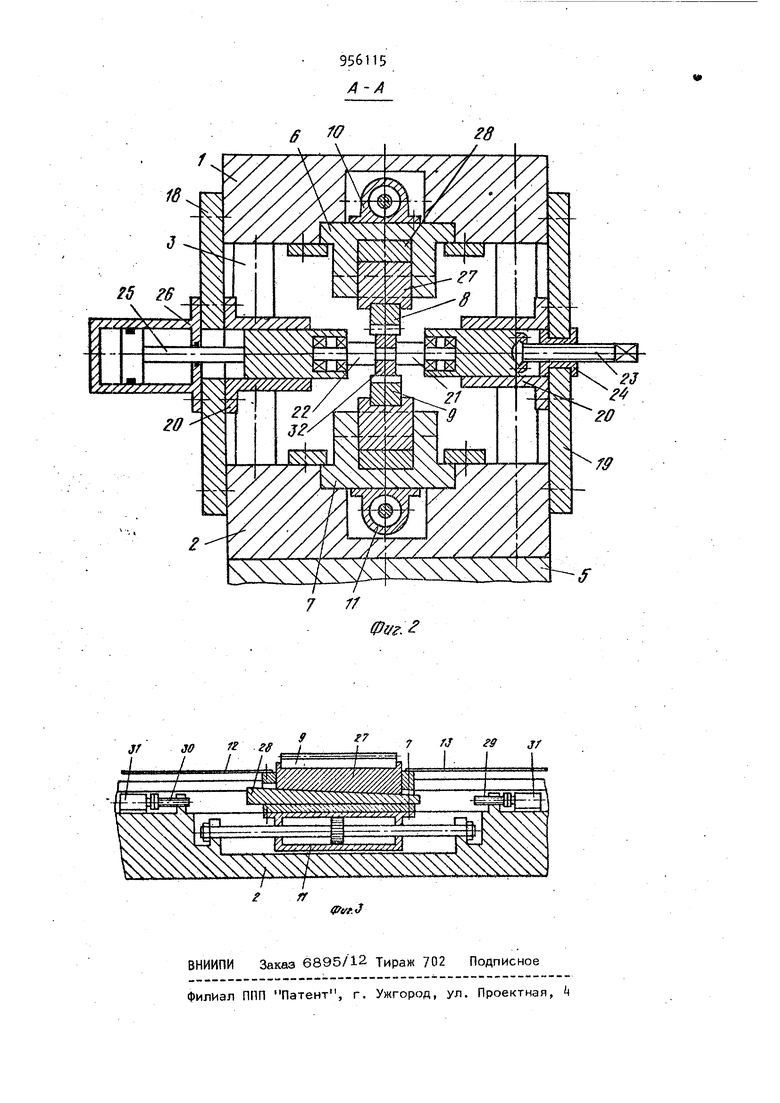

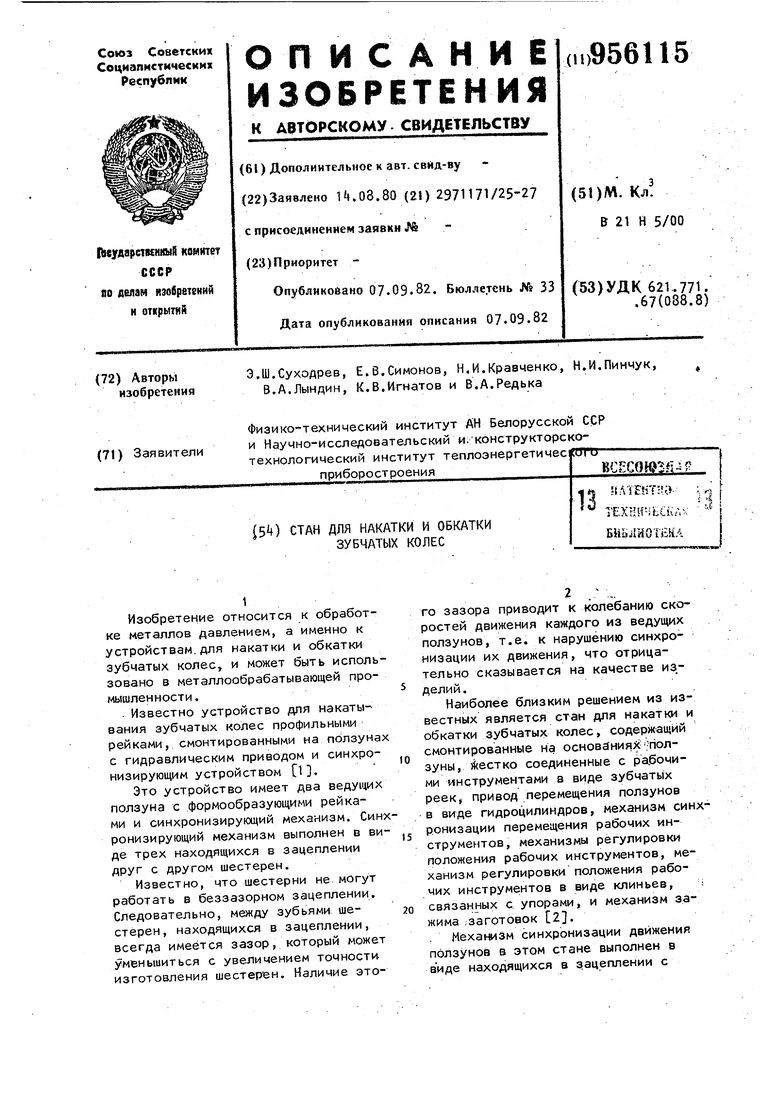

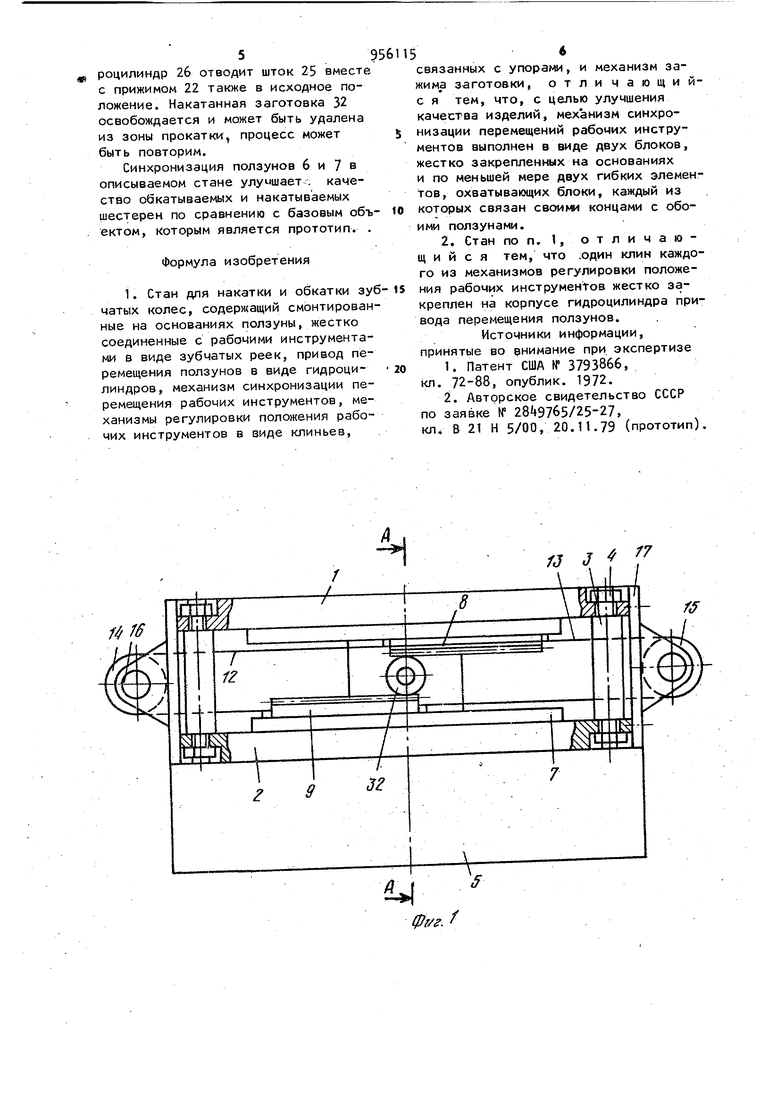

Мехажзм синхронизации движения ползунов в этом стане выполнен в виде находящихся в зацеплении с 395 синхронизирующей шестерней реек, также связанных с ползунами. Из-за наличия зазоров в зацеплении реек с синхронизирущей шестерней и разницы в сопротивлениях перемещению каждого из ползунов скорости ползунов будет изменяться относительно друг друга в течение всего процесса накатки, что также отрицательно сказывается на качестве изделий. Цель.ю изобретения является улучшение качества изделий. Цель достигается тем, что в стаг не накатки и обкатки зубчатых колес, содержащем смонтированные на основаниях ползуны,, жестко соединенные с рабочими инструментами в виде зубчатых реек, привод перемещения ползунов в виде зубчатых реек, привод пер)емещения ползунов в виде гидроцилиндров, механизм синхронизации перемещения рабочих инструментов, механизмы регулировки положения рабо .чих инструментов в виде клиньев, свя занных с упорами, и механизм зажи ма заготовки, механизм синхронизации перемещения рабочих инструментов выполнен в виде двух блоков, жестко закрепленных на основаниях и по мень шей мере двух гибких элементов, охватывающих блоки, каждый из которых связан своими концами с обоими ползу нами . При этом один клин каждого из ме ханизмов регулировки положения рабочих инструментов жестко закреплен на корпусе тидроцилиндра привода перемещения ползунов. На фиг. 1 изображен предлагаемый стан; на фиг. 2 - разрез А-А на фиг. 1i; на фиг. 3 механизм вертикального перемещения ползунов, прог дольный разрез. Стан содержит два основания (плиты) 1 и 2, жестко соединенные колонками 3 и гайками k. Весь этот пакет смонтирован на гидробаке 5- В пазах оснований 1 и 2 расположены ползуны 6 и 7 жестко соединенные с зубчатыми рейками 8 и 9s и гйдроцилиндры привода ползунов 10 и 11 (см. фиг.5) Ползуны 6 и 7 жестко соединены друг с другом при помощи гибких элементов 12 и 13, перекинутых через блоки 1 и 15, которые установлены на кронште нах 16 и 17, жестко соединенных с основаниями 1 и 2. С основаниями 1 и .2 такжежестко соединены плиты 18 и 19 вместе с закрепленными при помо ЩИ фланцев 20 вращающимися опорой 21 и прижимом 22. Регулировочный винт 23 связан с вращающейся опорой 21 и гайкой 2, закрепленной на плите 1. Прижим 22 при помощи штока 25 связан с гидроцилиндром осевого зажима заготовки 26, В пазах ползунов 6 и 7 расположень клинья вертикального перемещения 27 и клинья горизонтального перемещения 2В. С основаниями 1 и 2 при помощи резьбы соединены упоры ползунов 29 и 30 вместе с механизмами их перемещения 31 например, шаговых электродвигателей). Стан работает следующим образом. Заготовку 32 закрепляют между вращающейся опорой 21 и прижимом 22 при помощи регулировочного винта 23 и гидроцилиндра 2б. Гидроцилиндры 11, 10 приводят в движение навстречу друг другу ведущие ползуны 6 и 7 вместе с закрепленными на них формообразующими рейками 8 и 9. Ползуны перемещаются в пазах оснований 1 и 2. Перед каждым рабочим ходом ползунов 6 и 7 гидроцилиндры 10 и 11 перемещают при помощи упоров 30 и 29 клинья горизонтального и вертикального перемещения 28 и 27 при непосредственном взаимодействии упоров 29 с клиньями 28, За каждый рабочий ход заготовка 32 деформируется рейками 8 и 9 на заданную степень обжатия. Величина вер-тикальной подачи р.еек при постоянном (до упора в основание) ходе цилиндров 10 и 1К зависит от длины выступающей части упора 30. Длина выступающей части упоров 30 регулируется механизмами их перемещения 31 и может быть одинаковой при каждом ходе ползунов или разной в зависимости от расчетной величины степени обжатия для каждого хода. Синхронизация движения.ползунов 6 и 7 обеспечивается их жесткой взаимной связью при помощи гибких элементов 12 и 13. По окончании процесса обкатки упор 29 подается механизмом 31 в сторону ползуна на расчетную длину и при взаимодействии с клином 28 под действием гидроцилиидра 11 клин 28 возвращается назад в исходное состояние. Клин 27 под действием пружин (не показаны) все время поджат к клину 28 и, следовательно, при возвращении клиньев 28 в исходное состояние рейки 8 и 9 расходятся (расстояние между ними в вертикальном направлении увеличивается), Гид59561

роцилиндр 26 отводит шток 25 вместе с прижимом 22 также в исходное положение. Накатанная заготовка 32 освобождается и может быть удалена из зоны прокатки, процесс может s быть повторим.

Синхронизация ползунов 6 и 7 в описываемом стане улумшает . качество обкатываемых и накатываемых шестерен по сравнению с базовым объ- Ю ектом, Которым является прототип. .

Формула изобретения

1. Стан для накатки и обкатки зуб- 15 чатых колес, содержащий смонтированные на основаниях ползуны, жестко соединенные с рабочими инструментами в виде зубчатых реек, привод перемещения ползунов в виде гидроци- 20 линдров, механизм синхронизации перемещения рабочих инструментов, механизмы регулировки положения рабочих инструментов в виде клиньев,

56

связанных с упорами, и механизм зажима заготовки, о т ли чающийс я тем, что, с целью улучшения качества изделий, механизм синхронизации перемещений рабочих инструментов выполнен в виде двух блоков, жестко закрепленных на основаниях и по меньшей мере двух гибких элементов, охватывающих блоки, каждый из которых связан своими концами с обоими ползунами.

2. Стан поп, 1,отличающий с я тем, что .один клин каждого из механизмов регулировки положения рабочих инструментов жестко закреплен на корпусе гидроцилиндра привода перемещения ползунов.

Источники информации, принятые во енимание при экспертизе

1,Патент США № 3793866, кл. 72-88, опублик. 1972.

2.Авторское свидетельство СССР по заявке № 28 97б5/25-27,

1СЛ. В 21 Н 5/00, 20.11.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Стан для накатки зубчатых колес | 1982 |

|

SU1183264A1 |

| СТАН ДЛЯ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1964 |

|

SU165418A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАКАТКИ ТОНКОСТЕННЫХЗАГОТОВОК | 1972 |

|

SU341573A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Устройство для накатывания зубьевНА цилиНдРАХ C ТОНКиМи СТЕНКАМи | 1979 |

|

SU821005A1 |

| Стан для накатки зубчатых колес | 1985 |

|

SU1340872A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

AJ Н

fj J

I 32

Фг/г.

Авторы

Даты

1982-09-07—Публикация

1980-08-14—Подача